炉卷轧机的技术进步及存在问题

亓海燕,张同同,高振民,王俊海

(山东泰山钢铁集团有限公司,山东 济南 250000)

炉卷轧机由一架或多架可逆式四辊轧机和左右两个卷取炉组成,采用卷轧、加热保温和可逆的方式轧制,具有适合小批量生产、生产灵活、节省资金和占地面积等特点。炉卷轧机特别适合生产难加工、轧制温度区间窄的不锈钢,因此最初作为不锈钢专用轧机,适宜的年产量在30~70万t。后期炉卷轧机不断升级改造,吸收融合连轧机的新技术,改进和安装新设备,逐渐发展成为现代化炉卷轧机,产品质量有了显著提升,可生产的规格品种扩大,除了生产不锈钢板卷,还可生产高强钢和专用板卷,可用于取代中厚板轧机[1-2]。泰钢炉卷轧机的改进是其中比较有代表性的例子,泰钢将炉卷轧机与连轧机结合起来,组成极有特色的炉卷轧机+三连轧的布局方式,发挥了二者共同的优势,板形控制能力大大增强,产品质量较好和厚度规格增多,生产的碳钢尤其是不锈钢产品出类拔萃,驰名中外。本文简单叙述了炉卷轧机的发展状况、技术特点、布置方式等内容,为广大中小钢铁企业发展板带生产,走“品种与质量”之路提供参考。

1 炉卷轧机发展状况

1.1 炉卷轧机的发展

世界上第一台炉卷轧机在20世纪30年代建于美国,之后炉卷轧机的发展几经兴衰。炉卷轧机第一次得到钢铁工厂的重视是在20世纪50年代,当时特殊钢的生产得到发展,世界共建有20台左右炉卷轧机,这对带钢的生产发挥了重大作用。之后随着世界钢铁市场需求的变化,炉卷轧机的发展也随之进入停滞期或发展期。直到20世纪80年代后,炉卷轧机吸收连轧机的生产技术,产品质量提高,世界又新建8台炉卷轧机,其中包括6台不锈钢炉卷轧机。进入20世纪90年代,炉卷轧机采用CVC、AGC及PC等技术,生产控制稳定性增加,产品宽度规格减少,厚度公差和板形有很大改善,质量也有明显提升,发展成为现代化炉卷轧机,并可形成与连轧机互补的局面[1]。

1.2 炉卷轧机的使用现状

大部分企业使用炉卷轧机来代替传统的中厚板轧机,国内建有炉卷轧机生产线的钢铁企业主要有:安钢、太钢、南钢、昆钢、酒钢、韶钢、山钢日照公司、泰钢、中国台湾Yieh联合钢铁、江阴兴澄特钢、张家港浦项不锈钢,其中安钢、太钢、南钢、韶钢、山钢日照、江阴兴澄特钢产线生产宽板卷碳钢,产品宽度规格可达3.52 m,可生产低合金钢、造船板、管线钢、压力容器及锅炉钢、桥梁钢等;酒钢、中国台湾Yieh联合钢铁、张家港浦项不锈钢生产线只生产不锈钢,可生产200系、300系、400系不锈钢等多个品种;泰钢和昆钢同时生产碳钢和不锈钢。

2 炉卷轧机基本概况

2.1 炉卷轧机的技术特点

轧制厚度小于8 mm、宽度超过2 000 mm规格的钢板时,传统中厚板产线和热带轧机产线生产难度大,卷取炉对带钢进行卷取和保温,因而轧制过程中可有效控制板带的温降,但钢带在卷取炉内停留时间长,发生二次氧化,导致钢带表面氧化铁皮厚,故炉卷轧机适应小批量生产和多品种宽带热轧产品,特备适合生产慢节奏、不易氧化、难加工的不锈钢和硅钢等钢种;另外,炉卷精轧机为可逆式轧机,适应各种厚度的板带与不同压下制度,生产较为灵活,生产效率较高,节省设备投资和占地面积;与传统的中厚板轧机相比,炉卷轧机生产线产品尺寸公差更精确、机械性能也更稳定,这种生产优势在竞争激烈的板带市场中增强了企业的竞争力。

2.2 炉卷轧机的运行过程

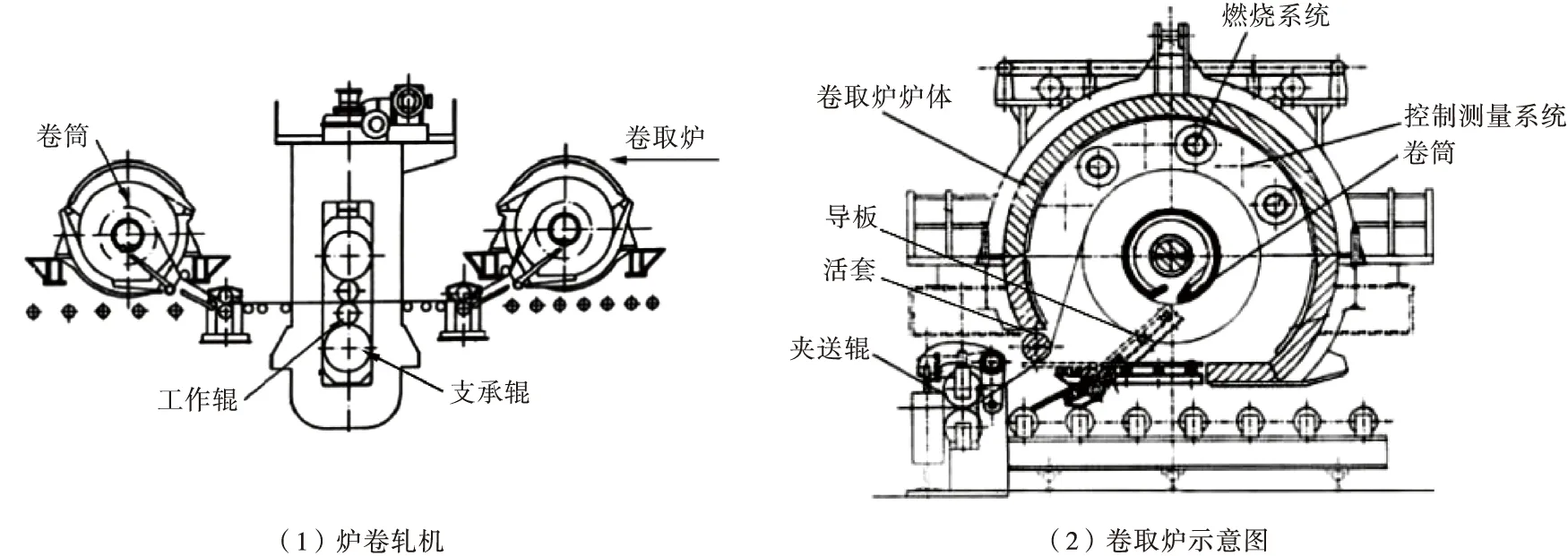

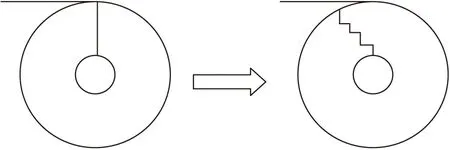

炉卷轧机主要由轧机本体、主传动系统、板厚与板形控制系统、辅助系统、工作辊在线轧辊磨削装置组成。两个对称分布的卷取炉是炉卷轧机的重要设备,主要作用是在轧制过程中按照设定的程序卷取板卷,炉内加热可补偿板卷温度,以满足轧制要求。运行时,出口卷取炉的上导板抬起,下导板放下,板带经过精轧机轧制完第一道次后,经过一对上下夹送辊和上下导板的引导,带头插入该炉卷筒的槽口,槽口经系统控制提前转至零位等待,卷筒转动,板带缠绕成卷,当带尾轧制完后,带尾由夹送辊制动不会进入卷取炉,而是反向进行第二道次轧制,入口卷取炉的上导板抬起,下导板放下,带尾再经过上下夹送辊和上下导板进入炉内卷筒的槽口,卷筒转动,板带再次卷到卷筒上,依此重复轧制过程,轧到设定的带钢厚度后,入口卷取炉的上导板放下,下导板抬起,打开通道,板带穿带进入下一道工序。炉卷轧机及卷取炉示意图见图1[2-3]。

图1 炉卷轧机及卷取炉示意图

2.3 现代炉卷轧机的布局

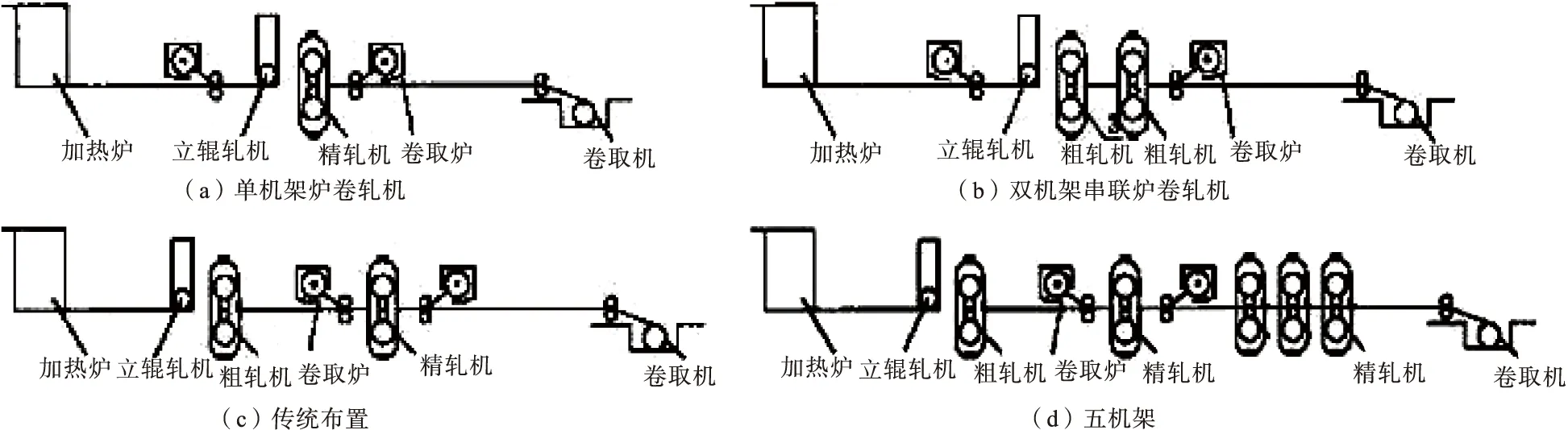

炉卷轧机生产线比较典型的布置方案见图2[4]。

图2 炉卷轧机布置示意图

第一种方案是单机架炉卷轧机式:两个卷取炉对称分布,中间布置一架带立辊的四辊可逆轧机。主要用于生产厚度规格为4.5~50 mm的中厚板,年产量30~50万t。例如安钢3 450 mm、南钢3 500 mm、韶钢3 450 mm产线的布置。这种类型的轧机产线适合轧制100~150 mm厚度的板坯,轧制道次适当减少,无需布置专门的粗轧机。由于只有一台轧机,因而相对投资较少,占地面积小。

第二种方案是双机架串联炉卷轧机式:两个卷取炉对称分布,中间布置两架四辊可逆轧机和一架立辊轧机。世界上这种布置的炉卷轧机产线数量较少,例如昆钢1 725 mm、捷克NOVAHUT1725 mm产线,年产量70~100万t。这种布置使轧机和卷取炉内卷筒间及轧机间实现微张力控制,利于生产薄规格板卷;减少了卷取和开卷的次数,轧制效率提高,板卷长度方向上的温度和力学性能的均匀性也提高,氧化铁皮减少,带钢表面损伤减轻[5-6]。

第三种方案是传统布置形式:一架带立辊的可逆四辊粗轧机后面布置一架带两个卷取炉的炉卷轧机。可生产不锈钢或碳钢板带,年产量在80万t左右[7]。酒钢1 500 mm产线等采用的这种方案。

第四种方案是五机架式:一架带立辊的可逆四辊粗轧机,后面布置一架带两个卷取炉的炉卷轧机,紧跟着三架连轧机,和第二、三种布置都适用于常规厚度板坯轧制。芬兰Outokumpu1 800 mm产线最先使用这种布置[8],泰钢1 800 mm产线在2015年也改用了这种布置。其主要目的是扩大产量,年产能可提高至约110万t;其次是炉卷轧机本身固有的问题导致板带的厚度公差波动较大,使用热连轧机可改善板形问题,均匀板带厚度。

3 产品工艺和表面质量问题

现代化炉卷轧机由于采用了热连轧机的新技术,产品质量有了很大提高,板形和厚度的控制能力都有了大幅度增强,但由于炉卷轧机本身结构设计固有的特点,与热连轧机相比,生产工艺和产品仍存在诸多问题,比如带钢头尾温差大,性能不均,板坯厚度规格受限;产品表面划伤、异物压入等缺陷较多。

3.1 薄规格产品生产困难

炉卷轧机产线的产品规格大部分都在3.0 mm以上,低于1.2 mm的板带产品目前尚未见有报道,而热连轧机已经可生产0.8 mm厚的板带。对冷轧来说热轧板带越薄越好,这样冷轧道次减少,成本降低,成材率也提高。这使得炉卷轧机与冷轧生产无法得到较好的配合。

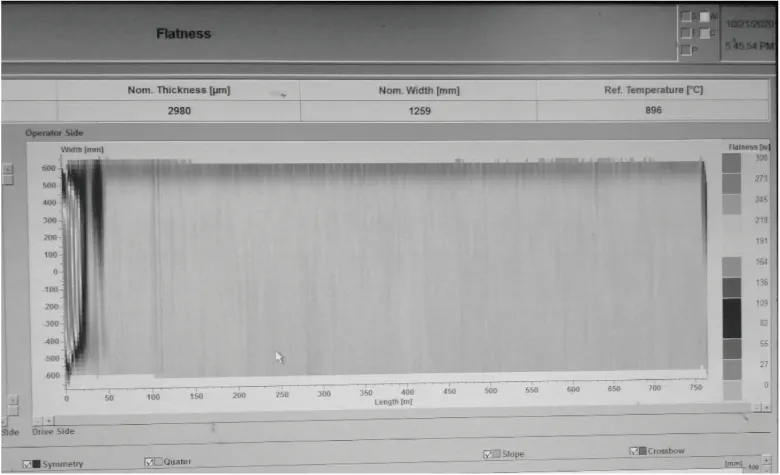

造成这种现象的原因是板带纵向(尤其是头尾)与横向温度不均匀[9]。由于炉卷轧机本身的结构特点,轧制时板带头尾不进卷取炉,另外卷取炉内卷筒温度也低于板带温度,致使板带未得到加热保温的一段长度和缠绕到卷筒上的一段长度温度低70~80 ℃,而连轧机头尾温差一般在30 ℃以内。这样板带头尾温度特别是头部温度过低,变形抗力大,AGC来不及反应,导致头尾部过后一段钢带的厚度偏差大,板形也很差。同时,板带长度方向的力学性能也因此不均匀。图3为生产某钢带时测厚仪显示结果,颜色越接近橙色表示板带厚度偏差越大,越接近绿色表示板带厚度越均匀。由图3可见,钢卷头部长度约20 m的范围内,厚度偏差较大,钢卷横向上厚度也不均匀。

图3 测厚仪显示钢卷厚度和板形照片

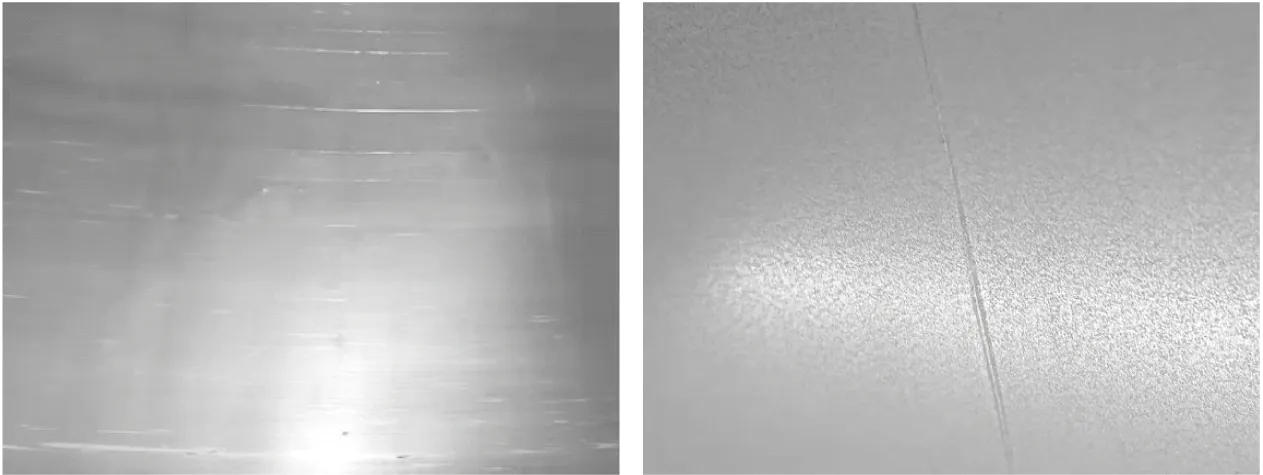

3.2 头尾麻面缺陷

对于炉卷轧机生产线的产品,其表面质量常见的问题就是麻面缺陷(见图4)。当异物落入并被压入板带表面后,异物黏附在表面或脱落,形成暗面或亮面麻面缺陷。造成这种缺陷的原因有很多:①加热炉的温度一般为1 100~1 250 ℃,板坯在加热炉内会形成一层厚约0.5~1.0 mm的氧化铁皮,经过高压水除鳞后,氧化铁皮有残余,尤其碳钢的氧化敏感性远大于不锈钢(碳钢在整个轧制过程中不停生成氧化铁皮),并且板带在进入卷取炉内加热保温时,也会生成氧化铁皮,板带由下上导板进入卷取炉槽口时与卷筒摩擦,氧化铁皮粘到卷筒上,使卷筒表面形成较多积瘤,板带头尾与导板接触时导板也会粘到少量氧化铁皮,再次轧制时这些氧化铁皮可能脱落;②由于炉卷轧机的固有特性,卷筒长期处于800 ℃以上的高温环境,尽管其材质为耐热铸钢,但仍会发生氧化,形成一层表面氧化层,氧化层可能脱落;③炉卷轧机有两个卷筒,卷筒内衬为耐火材料制成,在使用过程中由于轧机振动等原因,导致耐材脱落。

图4 板带头尾麻面照片

3.3 头尾划伤

头尾划伤是炉卷轧机板卷产品的另一大缺陷(见图5)。因为板带头尾进、出卷筒槽口时,需要从卷取炉下、上导板滑过,导板上没有类似辊道的可转动辊,板带头尾与导板全部为相对摩擦,该过程中有大概率产生划伤缺陷。

图5 板带头尾划伤照片

屈服420级别以下的卷轧板带,头尾麻面与划伤缺陷长度基本在9 m左右,并随着板带强度升高,板带头尾麻面的长度也随之增加,管线钢、高强板和镍系钢的缺陷长度最大能达到15 m。卷轧板带头尾麻面与划伤缺陷的改判比例非常大,比如南钢炉卷轧机产线一件200 m的轧件,普板卷轧头尾麻面划伤改判长度为18 m,改判率为9%,高强板卷轧头尾麻面划伤改判长度为30 m,改判率为15%,不仅影响非计划指标,还会影响合同兑现,给企业造成较大损失。

3.4 擦 伤

板带经过卷取炉和卷取机都可能出现擦伤缺陷(见图6)。这是因为在卷紧和开卷过程中,板带所受的轴向力或环向力大于板带层与层间的静摩擦力,层与层间发生相对滑动,因而在彼此接触的点或面上产生一定深度的擦伤(见图7)。炉卷轧制时使用活套压制板带,控制板带运行速度;精轧结束后一般要求尾部低速抛钢,来减轻擦伤的程度和范围。

图6 板卷擦伤原理示意图

图7 带钢表面擦伤照片

其他还有头尾穿带过程中存在失张,容易出现镰刀弯,剐蹭侧导板;钢带在卷取炉内停留时间长,钢带表面发红;导板黏结的氧化铁皮硌伤板带头尾等问题,此处不再一一详述。

4 改进措施

炉卷轧机最开始使用时由于本身设计上的瑕疵,再加上操作技术较为落后,生产的板带表面质量差,厚度偏差大,板形也很差,19世纪80年代后问世的炉卷轧机不断升级改造,使用了许多连轧机工艺与设备方面的新技术,尽管其本身固有的问题短时法得到根本解决,但生产的板带产品质量已经有了很大改善,生产稳定性及对厚度和板形的控制能力大大提高。

4.1 技术升级

为使用炉卷轧机生产更薄规格的产品,需要改善或解决板带头尾温差大的问题,常规措施有增大压下量以减少卷取和开卷的次数、增大轧速、缩短轧机与卷取炉的距离、应用交流变频技术减少轧制反转时间和提高轧机的可逆反向加速度、减小卷筒直径以改变板卷与卷筒直接接触的面积等。为改善炉卷轧机板带产品的表面质量问题,对加热炉出来的板坯进行一次除鳞,精轧前利用高压水进行二次除鳞,水压提高到20~24 MPa,来减少板带表面的氧化铁皮,及时清理或更换卷筒与导板,减少麻面和划伤缺陷的数量;使用CVC工作辊传动技术和工作辊弯辊技术改变辊缝的基本形状,调整凸度和楔形,改善板带宽度方向上的厚度均匀性;使用液压AGC技术控制板带纵向上的厚度均匀性,减少厚度公差,均匀板形等。

4.2 设备改造

除了对生产技术升级外,还对生产设备进行合理的改造,如飞剪前安装热卷箱,调换钢带头尾顺序;缩小卷筒直径以减少板带头尾与卷筒接触的面积;安装除尘设备以吸附灰尘和氧化铁皮粉末;或在轧机与卷取炉之间安装加热设备,但要预留出相机的位置等。

2015年,泰钢炉卷轧机1 800 mm生产线在西马克公司的建议下对其生产技术及设备进行了一次重大升级改造。原本的传统轧线布置被换为五机架式,即1+1+3模式,拆除炉卷轧机之后的部分层流冷却装置换成了三架连轧机。技术升级主要表现为使用自动化控制系统,采用CVC plus串辊系统以增加产量和改善板带的几何产品质量;使用液压型炉卷活套,配有强力液压缸实现动态位置/力控制,以保持恒定的带材张力,提高穿带稳定性,特别是针对钢带头尾部分,利于缩小钢卷整体温度差异,提高生产效率。

泰钢该升级改造取得显著成果:轧制提速20%以上,同时废钢率大大降低,在重新开工后的三个月内由3.1%缩小为0.2%;35%以上的带材厚度薄至2~3 mm,头尾的厚度偏差控制在50 μm,内部厚度偏差控制在15 μm,经过优化调试后厚度指标几乎达到常规热轧标准;轧线产能达到100万t/年,可以生产普碳钢、低合金高强钢、奥氏体、铁素体、马氏体、双相不锈钢和刀具钢等多个品种和规格产品,其中不锈钢产品知名度享誉海内外,奥氏体不锈钢获中国不锈钢行业名牌产品,06Cr13热轧钢带获中国钢铁协会冶金实物质量“金杯奖”和中国冶金行业品质“卓越产品”,铁素体不锈钢产能国内名列前茅。

5 结 语

炉卷轧机具备广泛的市场适应性。一方面国内外对不锈钢的需求持续快速增长,但不锈钢生产能力和规模还远不能满足当前和未来的消费需求;另一方面,世界钢铁市场从大批量、单品种向小批量和多品种倾斜,这些既给炉卷轧机带来了挑战,更带来了机遇,使其拥有较好的发展前景。

尽管现阶段炉卷轧机仍存在较多问题,但因其比较适应当前的钢铁市场,在未来较长一段时间内在生产热轧中厚卷板方面尤其是生产不锈钢方面会继续发挥重要作用。应该继续改进炉卷轧机的不足之处,进一步发展卷轧生产工艺,扩大品种及规格范围,挖掘炉卷轧机的潜力,增强炉卷轧机在轧钢工业上的竞争力。