刀具结构对机械切削加工质量的影响及优化思路

金 艳,齐 威

(大连工业大学,辽宁 大连 116034)

0 引言

随着现代制造技术的不断进步,机械加工对于精度、效率、节能、环保等方面的要求越来越高,各种类型机床的加工能力逐渐提升,机械加工行业也开始向着柔性化和自动化的方向转变。对于机械加工行业而言,其零件产品加工的精细度、表面质量等因素不仅取决于机床的技术性能和数控加工的合理性,同时也取决于刀具技术的发展和应用情况。不同的刀具结构与材料选择对于产品加工的实际品质影响很大,同时刀具结构的合理性也有利于进一步减小切削力、延长使用寿命。

1 我国机加行业刀具技术发展情况

近年来,随着我国材料和加工技术的进步,机械加工的配套工具行业得到了快速的发展,刀具产品的种类和销售量得到大幅提升,有效保证了机械加工行业的生产需求。从刀具技术层面来看,我国自主刀具的生产技术仍处于落后局面,对于机加刀具的生产多以传统刀具材料和结构为主,自主创新能力不足,从市场上销售的刀具来看,由于刀具生产厂商对于刀具的研发局限于中低端的机床,导致刀具生产在设备、技术和新工艺方面的投入明显不足。目前,国产刀具的技术和材料选择多参考国外成熟技术,但由于这种生产过程技术能力并不能完全达到国外水平,导致这类刀具实际的质量和使用性能仅为进口同类产品的80%左右,尽管如此,国产高技术刀具的普及率也仍不尽人意,类似于硬质合金等先进的刀具产品在发达国家已经广泛使用,而我国机加行业的普及率仅为26%左右。

随着生产过程对于机械加工能力的要求越来越高,机加刀具逐渐向着高速刀具方向发展,传统的立铣刀、丝锥、钻头等低效率刀具在现代化加工中应用逐渐减少,而以硬质合金刀具、涂层技术刀具为代表的新刀具逐渐成为机械加工行业的主流刀具。硬质合金刀具的使用可以使铣削、车削等传统加工中刀具的切削速度提升1.8倍左右,同时新技术下刀具的结构形式也进行了大胆的创新,为4轴、5轴联合加工机床的功能提升创造了良好条件。

2 机加刀具的结构与特点

2.1 机加刀具的基本结构

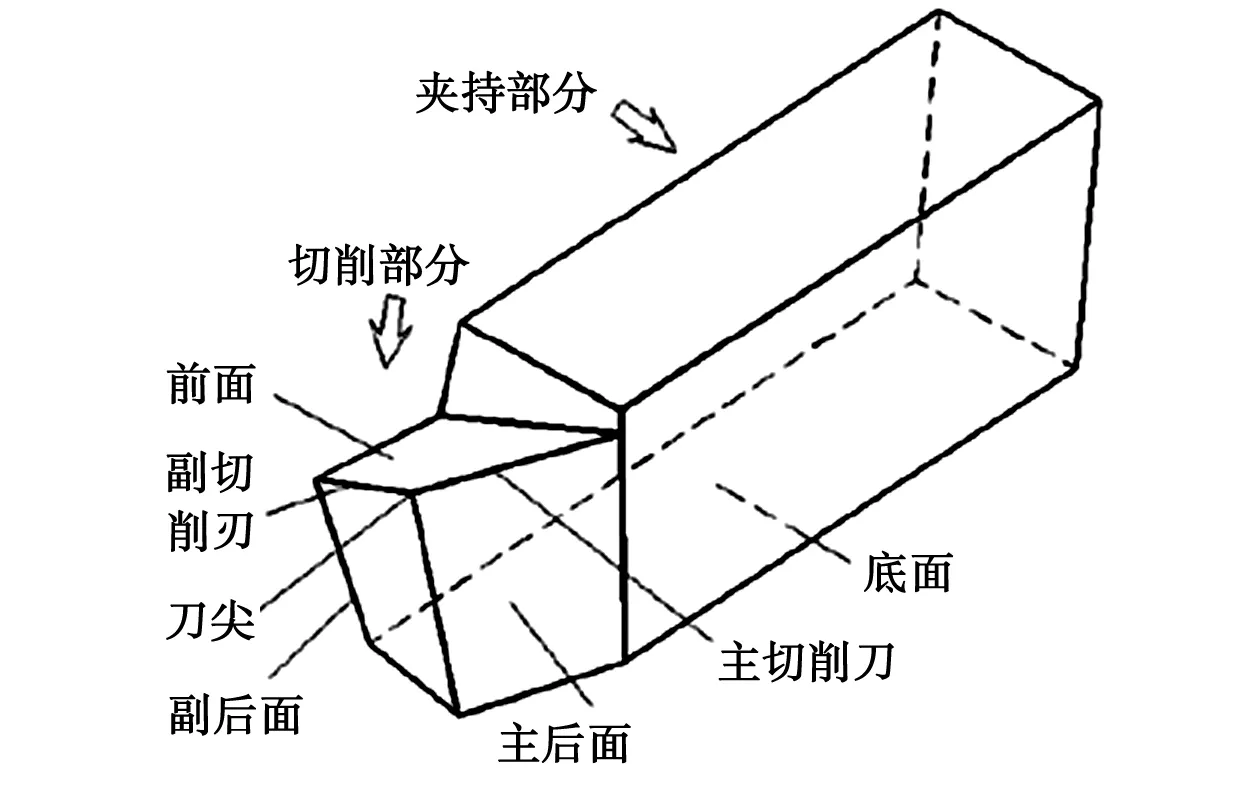

在实际的机械加工过程中,所使用的刀具种类繁多,用途也各不相同,但其在应用中的结构组成、与机床连接结构等有着相同的特点。以生产中应用广泛的车刀为例,其主体包括刀体部分和加持部分,刀体包括了刀尖、削刃、副刃、前刀面、后刀面等很多组成元素,如图1所示,夹持部分用来与机床连接,通常具有标准化约束。

图1 机加刀具的基本组成结构

2.2 刀具结构对切削质量产生的影响

2.2.1 对表面质量产生的影响

通常情况下,刀具对零件表面的加工质量与刀具的结构和其切削参数直接相关。合理的刀刃角度有利于在机械加工过程中优化刀具去除金属材料过程中的受力状态,使刀具所受到的金属材料弹性变形力、塑性变形力、摩擦阻力都显著降低,同时使刀具在进给方向和切削方向上的分力实现良好分配,有利于刀具形成最佳的切削加工状态。在这种情况下,刀具的进给速度与吃刀量形成合理匹配关系,从而提高切削加工过程中的零件表面质量。反之,若刀具因结构设计不合理,会导致切削参数不适合某种零件的加工过程,易导致零件表面粗糙、吃刀量不均匀、刀具磨损或损坏等问题。

2.2.2 对材料适应性产生的影响

不同的零件结构和材料对于所需要的刀具结构也有不同的要求,通常情况下,在机加过程中,工作人员往往对于特殊金属材料或硬度较高的材料进行硬质合金或涂层刀具的选用,这只能部分解决对零件加工的硬性要求,对于不同硬度、不同密度的金属材料,在合理选择刀具材料的同时,也必须根据其物理参数设计合理的刀具结构,一方面合理的吃刀量和切削角度是刀具进给速度的良好保证;另一方面对于高硬度的材料而言,也有利于保持刀具的使用寿命,保持刀具应有的使用寿命对于维持零件加工质量意义重大。

2.2.3 对表面加工温度的影响

在机械生产过程中,刀具对金属零件的切削过程会不断受到不同程度的摩擦、冲击作用,使零件的加工表面产生高温,这种高温的产生一方面有利于减小切削阻力和优化零件的表面性能;另一方面也可能导致刀具损坏和零件表面加工质量降低。在金属切削的过程中,所产生的切削热会让整个切削区域的温度逐渐升高,使整个刀具的磨损和工件的尺寸精度受到影响,最终导致零件废品的出现。刀具的结构设计对于吃刀量、切削角度的影响会在特定的进给速度下直接决定加工表面的温度,因此必须根据零件制造过程的加工表面温度特点对刀具结构及辅助散热条件进行优化。

3 机加刀具结构优化思路

3.1 利用仿真软件对刀具进行设计

对于加工质量要求高和特殊材料的机加刀具,为综合考虑刀具的进给速度、吃刀量、切削角度等因素,可利用仿真软件模拟加工过程并分析刀具的合理性,相对于传统的人工设计、计算、试验而改良刀具的过程,计算机辅助设计能显著提高刀具设计效率,并综合考虑零件材料、刀具参数等的综合影响,使刀具更为合理,并减少试制刀具产生的材料浪费问题。

3.2 优化加工表面的散热状态

进行刀具设计时,在满足切削性能和使用寿命的前提下,应保证刀具在某一切削范围时与零件的接触时间尽量缩短,以保证积聚的热量及时发散,这就要求刀具应具有合理的切削接触面积,由于切削过程中背吃刀量对切削表面温度影响较小,同时增加背吃刀量会使切削刃的工作长度有效参与到切削加工中去,尽管加工中刀具与零件接触面积稍有增加,但工作效率进一步提升使切削温度并不会显著地升高。除此之外,还应通过合理选择刀具材料提高刀具自身的导热性能,选用高质量冷却液或合理的风冷技术,也可有效改善加工表面的散热状态。

3.3 通过优化参数改善刀具使用寿命

刀具的切削参数对刀具使用寿命影响很大,尤其对于高速加工而言,刀具寿命的维持是保证零件加工品质的基础,因此,对于硬质合金刀具,为进一步延长其使用寿命,应重视刀具前角和主偏角的合理设计,一方面刀具前角对刀具所受摩擦力影响很大,前角加大摩擦阻力减小,刀具受热状态也得到改善,以普通车刀为例,前角在20°左右时会得到较好的切削效果和刀具使用寿命;另一方面主偏角对刀刃的实际工作长度影响很大,主偏角过小,刀具散热不良会影响加工质量和刀具使用寿命,因此,应根据刀具实际导热能力和工作条件合理选择主偏角参数。

4 结语

综上所述,我国现阶段的机加行业对于刀具的技术研究仍不到位,先进的硬质合金刀具和涂层刀具应用比例不足,对于高端加工中应用的刀具在结构、切削参数方面的考虑也仍有待提升,要进一步提高机械加工的质量,使我国的机械制造行业对高端加工的适应能力进一步提高,必须要在刀具材料、结构设计等多方面综合着手,使刀具技术得到全面提升。