黏度对垂直上升管段塞流流动规律的影响

林建新,于会永,鲁文婷,廖锐全*,罗 威,刘自龙

(1.长江大学石油工程学院,武汉 430100;2.中国石油新疆油田工程技术研究院,克拉玛依 834000;3.中国石油天然气集团公司气举试验基地多相流研究室,武汉 430100)

在原油钻采和石油精炼工艺中,都会存在段塞流的现象,该流型会造成管道和生产管柱中的压力发生剧烈波动,承受间歇性的应力冲击,对稠油的管道输送和开发生产的稳定性造成严重破坏。由于液相黏度的增加,导致段塞流的流动特性区别于低黏常规两相流[1-2],部分学者针对黏性对段塞流流动规律的影响进行了实验与理论研究。Barnea[3]基于0°~90°倾角的低黏度气液两相流实验数据计算并建立了流型变化模型。Fukanoa等[4]观察液体滞留信号的波形以及气液两相界面的静态照片,发现界面结构强烈依赖于液体黏度。Zhang等[5]基于段塞流建立了计算模型,通过数学变换得到了各流型计算公式。Khaledi等[6]在黏性油气两相流实验中,模型预测和新实验测得的平均持液率和压降的一致性较好。Rosa等[7]和Baba等[8]发现,液塞长度和含气率随着液相黏度的增加而减小。Al-Safran等[9-11]通过多种实验介质研究发现高黏工质条件下的液塞长度为8~13倍的管径,在液相工质为水的液塞长度增加至30~40倍的管径。Chung等[12]研究垂直向下流动中高黏油对油气流动行为的影响,获得了压降、流型和含液率实验数据,并对比了气水实验数据,发现黏度对流动特性有较大影响。徐孝轩等[13]从黏度对水平管流型转变的影响研究中发现黏度的增加会导致段塞流的区域扩大。刘夷平等[14]在内径50.4 mm水平管道上对2 种不同黏度的油进行实验,预测出现段塞流的临界条件和实验数据比较吻合。顾汉洋等[15]用电导探针对水平管气液段塞流气弹区的液膜特性进行了实验研究,液膜的非平衡性效应对较短液塞长度的段塞流有较大影响。罗小明等[16]通过环形电导探针对段塞流频率波动特性进行研究,发现折算气速越大,形成液塞的可能性就越大,液塞频率随着气速的增加而增大。王伟吉等[17]对下倾管—立管模拟,发生严重段塞流时,立管底部会有剧烈的压力波动,压力波幅会气体表观流速的增加而增大。韩丹岫等[18]提出了倾斜井筒段塞流转变界限并提出了新的压降预测模型。姜俊泽等[19]基于水平管提出了新的段塞流压降和持液率预测模型,能进行较准确的预测。任波等[20]研究在垂直井筒举升过程中温度压力及流速对稠油井筒举升压降的影响,在已有压降模型基础上得到了不同降黏方式塔河原油在实际井筒中的压力分布。

综上所述,液相黏度对气液两相段塞流的流动有着重要的影响,不同黏度下的流动特性有不小差别。对比中外研究发现,对于中低黏条件下水平管段塞流的研究已有较多的成果,对垂直管高黏条件下段塞流的流动规律的研究较少,为此,将采取垂直上升管两相流流动实验和数值模拟相结合的手段,开展黏度对气液两相段塞流的气液分布、段塞周期、压差波动、含气率和压力变化的影响分析,同时,运用实验数据对应用较广泛的压降模型准确性进行判断,为今后垂直上升管的气液两相流动规律研究提供一定的参考依据。

1 数值模拟

1.1 物理模型及边界条件

使用流体力学软件Fluent对垂直上升管内的段塞流流动进行模拟,建立直径为60 mm,长度为4 000 mm的管道模型,使用ICEM(integrated computer engineering and manufacturing code)软件对管道进行O型网格划分(图1),并对管壁进行边界层加密处理,提升网格质量和准确度,选择气、液表观流速分别为USG=2.941 m/s、USL=0.078 6 m/s的工况条件(表1)进行数值模拟,模拟工质为空气和白油。

表1 模拟工况参数

图1 几何模型与网格划分

选择基于压力的求解器,根据气液两相在上升管中的流动状态,选用瞬态VOF模型以及选择准确度和精度较高的RNG-k-ε模型,采用非稳态计算方法。入口设置为质量流量入口边界,出口的边界条件为自由出流出口,接触的壁面均选用无滑移壁面,假设管道中液体开始计算前的体积分数为100%,求解过程中选择管道中流型稳定发展段的截面,监测压力、含气率及气液两相流动状态。

1.2 黏度对段塞流流动特性的影响

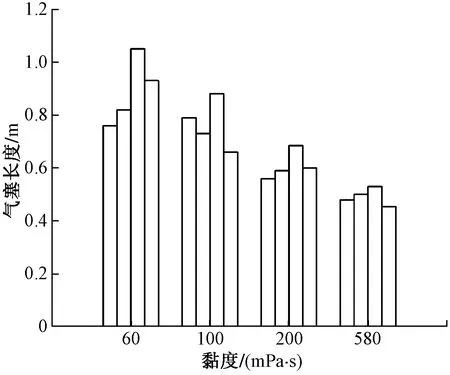

根据数值模拟计算结果,通过段塞流的气液分布(图2)发现,管中气液两相均匀分布,紧随液塞的液体被气芯的能量膨胀挤压,有较厚的液膜黏附在管壁,在气体举升力的作用下向上流动。在液相黏度较小时,管壁对液塞的阻力与气体对液塞的举升力之和小于重力,所以会出现段塞有回流的现象。在液相黏度相对小的情况下[图2(a)、图2(b)],段塞回流较多,气塞区域夹杂少许回落的液相,管壁液膜凸起较大,随着液相黏度的增加,段塞回流越来越少,液相黏聚力会逐渐增大使管壁对液相的阻力增大,液相表面波动幅度越小,导致气塞区管壁的液膜趋于平滑,液膜平均厚度逐渐减小,气塞头部更加规则;液塞对气塞的剪切力随着黏度的增大而增强,导致气塞平均长度减小(图3),在黏度为60 mPa·s时,气塞长度约为12.5~17.5倍的管径,当黏度增大到580 mPa·s时,气塞长度缩短至7.5~9倍的管径,段塞频率加快,管中形成的气塞区域趋于稳定,并使气液界面更加清晰。

蓝色代表液相;红色代表气相;0~1为含气率α

图3 不同黏度下气塞长度变化规律

1.3 黏度对截面压力和含气率的影响

截面压力和含气率的波动如图4所示,分析发现,在气塞区压力波动幅度较小,截面压力随着含气率的波动发生变化,当含气率最小时,压力并未立即上升而是滞后一段时间迅速上升。在液塞的头部刚接触到压力测点时,由于液塞头部前有大量气泡,气泡的缓冲作用会使得压力上升时间滞后;含气率曲线波峰位置代表处于气塞区域,此处压力比较稳定,在液相黏度较小时,含气率的稳定时间较长,此时气塞较长,压力曲线图中小范围波动持续的时间会增加。压力上升的滞后时间会随着黏度的增大而减小,在黏度为60 mPa·s时,压力上升的滞后时间约为0.26 s,黏度增大到580 mPa·s时,滞后时间约为0.06 s,说明管内高黏段塞流压力会迅速上升从而造成强烈的冲击。随着液相黏度增大,气塞长度逐渐减小,含气率和压力波动频率会逐渐加快,压力的波动幅度会增加。

图4 黏度对含气率和压力的影响

2 实验系统装置与方法

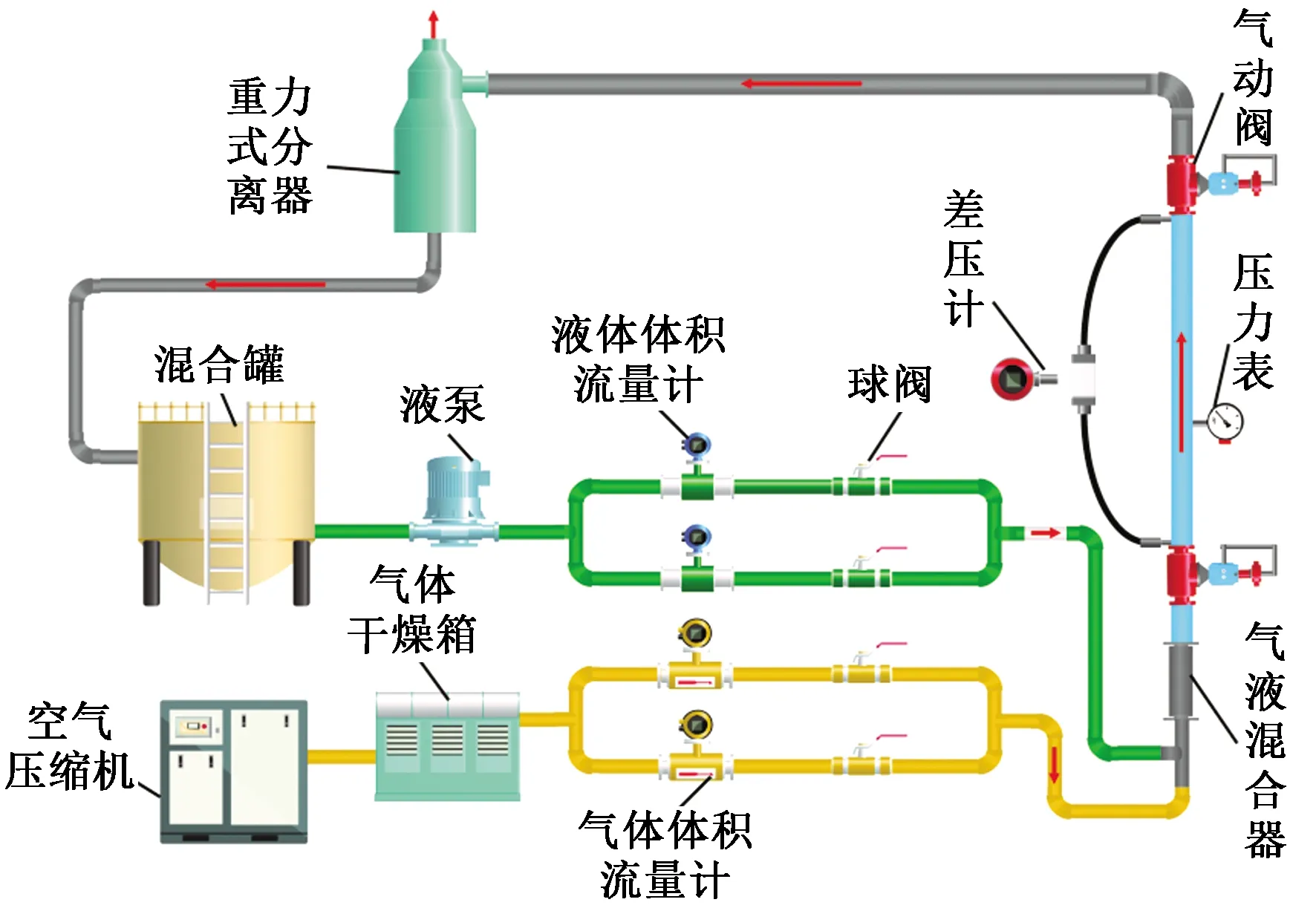

实验在长江大学的中石油气举试验基地实验室完成。研究不同的黏度油相对气-油两相段塞流的流动规律,通过控制中心进行相应的实验,设定多相管流实验装置实验管路倾角为90°,其中实验管段管径为60 mm,测试管段压差传感器的2个取压点在有机玻璃测试管段两端,长度为8 m。实验装置如图5所示,主要包括:气液两相流量计量调节系统;重力式分离器;气液两相混合器;压力测量系统;空气压缩机和液相混合搅拌罐。液体流量计流量范围:0~20 m3/h,精准度:±0.5%;沿程损失压差测量精准度:±0.025%,差压测量分辨率小于1 kPa。

图5 多相流实验平台装置

将油和增黏剂在混合罐内搅拌均匀,在控制中心设定好适合的温度和输入相关流量,然后打开控制阀和离心泵,对离心泵电机调频,使泵输出的压力和流量在实验要求范围内,使液相进入液相管路。气体通过空气压缩机进入到对应的气体管道,经减压阀向管排中的支管供应稳压的气体,打开气体管道阀开关然后流经体积流量计注入气体管段,在进入垂直实验管段之前经气液混合器中混合均匀,进入长为8 m的透明实验管段。

垂直管气液两相流实验管道进气压力为0.068 MPa,进气温度为20 ℃,此时气体黏度为0.017 9 mPa·s,气体密度为0.856 kg/m3。白油密度为845.2 kg/m3,表面张力为0.028 1 N/m,实验中采用的折算液相流量和空气流量分别控制在0.4~1.2、10~80 m3/h。实验时先保持混合罐内的油品黏度一定,在流量固定条件下,待测试管段流态稳定后,通过高速摄像机和目测法结合观察实验管段的方式确定气液两相流的流型、记录实验管段压力及压差数据,关闭快关阀,测量持液率。根据实验设计中的油品黏度(60、100、200、580 mPa·s),逐渐增大黏度,重复上述步骤,进而得到一系列实验数据。

3 实验结果及其分析

3.1 黏度对含液率的影响

对实验数据进行分析,结果如图6所示,随着液相黏度的增大,平均含液率会随之增大,增幅逐渐减缓,实验值和数值模拟值比较接近H-B(Hagedorn-Brown)模型计算值与实验值偏差较大,计算值整体偏小。由于剪力作用强度增大,气相对液相的携带能力就越小,管路中的平均含液率会随着黏度的增大而增大。在液相黏度为60 mPa·s时,数值模拟计算值与实验值相差较小,黏度增大后,含液率的模拟值小于实验值。

图6 平均含液率随液相黏度的变化

从表2可以看出,通过M-B(Mukherjee-Brill)方法计算时发现黏度为100、200、580 mPa·s时,含液率的预测结果竟然出现了大于1的情况,这种结果显然是错误的,因此M-B方法无法适用于在较高的液相黏度范围内含液率的预测;H-B方法计算精度较差,在黏度为580 mPa·s条件下误差不超过28%,中低黏度的油井流动条件下可以用此模型的计算值进行预测;实验测得的含液率与数值模拟计算值比较接近,计算误差最大不超过9%,表明数值模拟VOF模型能够较好地预测垂直上升管不同黏度条件下段塞流的平均含液率。

表2 含液率计算验证结果对比

3.2 黏度对压降的影响

垂直上升管气液两相流的总压降(Ptot)包含重力压降(Ph)、摩阻压降(Pf)和加速度压降(Pa),实验过程中,由于加速度压降很小所以忽略不计,主要考虑重力压降和摩阻压降随黏度的变化。通过实验可测得实验管段总压降以及平均含液率,基于均相流模型重力压降可由含液率计算,则摩阻压降为总压降和重力压降的差值。

从不同黏度对压降的变化规律进行一定分析,实验数据结果如图7所示。4种不同黏度工况下,从实验值和模拟计算值可以发现总压降随着液相黏度的增大而增加,因为管路的持液率随着液相黏度增大而增大,则重力压降也会随之变大,增加趋势逐渐变缓,由于液体黏性增大,液相剪切力逐渐变大,导致负压降现象增多。在本实验的表观液速条件下,负摩阻压降现象的出现也导致总压降小于重力压降,负摩阻压降也会因为液体黏度的增大而增大。

图7 黏度对压降的影响

M-B方法在黏度为100、200、580 mPa·s时计算的持液率大于1,导致计算出的压力梯度与实验值误差较大,则说明M-B方法不适合黏度较高工况下的压降预测。各模型总压降计算结果对比如表3、图8所示,分析可知,各模型都验证了总压降随着黏度增大而增大的现象,H-B模型的计算准确度很高,误差不超过8%,该模型可以适用于稠油生产的压降预测;B-B(Beggs-Brill)[21]模型计算值相比实验值偏大,在高黏的条件下,最大绝对误差高于53%,计算精度较差,不能很好地预测黏度为60 mPa·s以上的压降,可能是因为负摩阻压降的存在,对计算精度误差有一定的影响;数值模拟计算结果较为精确,与实验结果相近,误差不超过13%,满足实际预测要求。

表3 总压降计算验证结果对比

图8 不同黏度下总压降变化规律

3.3 黏度对压差波动的影响

通过图9对比可以看出,不同黏度条件下段塞流的压降波动情况存在一定的差别,压差随着液相黏度的增大而增大,压差平均周期从60 mPa·s的1.25 s缩短至580 mPa·s的0.75 s,对管道的冲击力度增强。从压差波动频率加快,段塞流的周期会缩短,段塞频率会变快,验证了数值模拟中出现气塞长度变短,频率加快结果的正确性。为了保持垂直上升管道的稳定性,可以通过减小黏度的方式(如加入化学降黏剂)来减少能量损失,减少段塞对管道的冲击次数。

图9 黏度对压差波动的影响

4 结论

对不同黏度下垂直上升管中的段塞流的流动特性进行了实验和数值模拟研究,分析了黏度对段塞流气液分布、含液率、压力波动和压降梯度变化规律的影响,得到以下结论。

(1)通过数值模拟可知:气塞平均长度随着黏度的增大而减小,气塞长度从低黏工况下的12.5~17.5倍的管径,缩短至高黏条件下的7.5~9 倍的管径,气塞区管壁的液膜逐渐趋于平滑,液相黏度的增大会使压力波动频率、压差波动频率加快,段塞周期变短,管道截面压力上升的滞后时间会随着黏度的增大而减小,压差波动周期缩短至高黏条件下的0.75 s,对管道的冲击幅度增强。

(2)液相在高黏度条件下,气相对液相的携带能力减小,管路中的平均含液率和总压降会随着黏度的增大而增大。H-B模型计算的含液率误差较为偏大,对压降的计算准确度较高,M-B 模型无法适用中高黏度工况含液率的计算,B-B模型在高黏工况下压降计算精度较差,VOF模型计算误差最小,可以较准确地预测含液率和压降。

(3)实验和数值模拟均发现段塞流出现了负摩阻压降的现象,当液相黏度升高时,负摩阻压降增大,而负摩阻压降导致高黏气液两相流压降模型预测出现较大的误差,可以考虑降低液相黏度来减少管路中的摩阻损失,保持管道生产运输的稳定。