轻型木结构剪力墙新型面板钉节点试验研究

王 玲, 曲孝坤

(河北工业大学土木与交通学院, 天津 300401)

木剪力墙是轻型木结构中主要的抗侧力构件,主要承担由地震作用或风荷载产生的侧向荷载[1]。武国芳[2]和徐德良[3]都对木剪力墙开展了一系列研究。木剪力墙中面板钉节点是影响木剪力墙抗侧力的重要因素,也是各国学者长期以来研究的重点[4]。镀金属层钉节点比普通圆钉节点的承载力高[5];麻花钉节点较纸排钉节点具有更大的承载力和极限位移[6]。面板钉节点顺纹方向加载延性较横纹方向加载好[7]。前人研究主要针对的是常规面板钉节点的研究,并未对面板钉节点进行改进。

随着研究的深入,中外学者开始逐渐探索面板钉节点的改进技术。杨小军[8]研究了纤维布加固面板钉节点,通过试验发现新型面板钉节点承载力得到大幅提升;王倩等[9]制作了粘贴玻璃纤维的新型面板钉节点,并通过试验证明了玻璃纤维的加入能够明显提高面板钉节点承载力和刚度;Dinehart等[10]研究了在墙骨柱和覆面板之间添加黏聚物的新型面板钉节点,通过试验证明了新型面板钉节点具有更高的耗能和更高的承载力;夏光阳[11]研究了橡胶条新型面板钉节点的性能,发现新型钉节点具有更大承载力和位移量,同时试验发现新型面板钉节点的性能与橡胶条的性能有很大的关系,但并未扩展研究。

为此,在已有研究基础上,设计了一种在覆面板与墙骨柱之间黏贴硅胶条的新型面板钉节点,并选择了两种不同硬度的硅胶条进行对比试验。通过单调加载获得了4组24个面板钉节点试件的荷载-位移曲线。分析了不同面板节点的最大承载力、初始刚度和延性等性能。

1 试验概况

1.1 试件设计

试验选用材料包括:加拿大进口OSB板(定向结构刨花板),厚度为15 mm,含水率为16%;加拿大进口SPF(云杉-松木-冷杉)规格材,截面尺寸为38 mm×140 mm,含水率为16%;硅胶条Y,平均密度为1.25 g/cm3,平均硬度为60HA;硅胶条R,平均密度为1.0 g/cm3,平均硬度为20HA;纸排钉,直径为3.15 mm,长度为75 mm。试件分组及设计参数如表1所示,试件详细尺寸如图1所示。

表1 试件分组及参数

图1 试件详图

1.2 加载装置与方案

试验在河北工业大学土木实验教学中心进行,由于中国针对钉节点试验还没有相关规范,因此试验参照StandardTestMethodforDeterminingBendingYieldMomentofNails(ASTM-F1575-03)[12]进行加载。试件中定向结构刨花板(oriented strand board,OSB)与SPF规格材的顺纹方向平行连接时为顺纹加载;OSB板与SPF规格材的顺纹方向垂直连接时为横纹方向加载。选择万能实验机以3 mm/min的速度进行单调匀速加载,加载到试件承载力下降到最大承载力的80%或者OSB板与SPF规格材分离停止加载。试验数据由实验机内部数据采集系统自动采集,采集的频率为10 Hz。加载装置照片如图2所示。

图2 加载装置

1.3 破坏现象及分析

顺纹方向加载试件与横纹方向加载试件的破坏现象并没有太大的区别。试验中主要观察到以下破坏现象:常规面板钉节点即A组试件的试验中,试件的破坏现象主要为钉子的屈服和拔出破坏,试件的承载力主要来源于木材的握钉力;硅胶条面板节点即B组试件中,由于只使用了硅胶条和结构胶连接,因此破坏现象为粘贴硅胶条与木材的结构胶面被完全撕裂开;硅胶条面板钉节点即C、D组试件,由于选用了两种不同种类的硅胶条,因此破坏现象出现部分差异。在C组试件中,硅胶条未发生明显变化,只出现了钉子的拔出和结构胶面撕裂的破坏现象;在D组试件中,出现了硅胶条的塑性变形、钉子的拔出和屈服、钉子周围结构胶层被撕裂开等破坏现象。试件破坏如图3所示。

比例尺:1∶3

选用强度较高的15 mm厚的OSB板,因此并没有出现常见的钉头穿过面板、板材撕裂等破坏现象。但因为使用的纸排钉强度较低,并且抗拔能力较差,因此钉子屈服和拔出成为普遍的破坏现象。B组试件中,由于硅胶条硬度大且与结构胶的协同性差,因此只出现了结构胶层的完全撕裂。C组试件中,选用的硅胶条与B组试件相同,硅胶条在弹性变形期间结构胶面便出现了完全撕裂,试件承载力迅速下降而发生破坏。D组试件选用的硅胶条硬度较小且与选用的结构胶协同性较好,在硅胶条出现塑性变形后结构胶面仍然没有完全撕裂。根据以上试验现象可以得出,新型面板钉节点中,硅胶条的种类是影响新型面板钉节点性能的重要因素,若选用与结构胶协同性好的硅胶条,将更有助于提高钉节点的性能。

2 试验结果分析

2.1 荷载位移曲线分析

各组试件均有3条荷载-位移曲线,由于试验的偶然因素,3条荷载-位移曲线存在部分差异。因此取相同位移上荷载的算数平均值做平均荷载-位移曲线对试验结果进行分析。各组试件平均荷载-位移曲线如图4所示。

图4 试件平均荷载-位移曲线

A组试件加载前期荷载值近似线性增加到最大,钉子屈服后试件发生完全破坏。试件破坏后,由于钉子拔出以及握钉力的存在,因此荷载值下降缓慢。

B、C组试件加载前期都能够观察到硅胶条出现明显的变形,因此加载前期荷载呈线性趋势快速增长。在到达最大承载力之前,由于C组试件中硅胶条受钉子限制,因此结构胶层逐步撕裂,荷载-位移曲线上出现小幅度波动。最后由于Y硅胶条与结构胶协同性差,两组试件结构胶层都发生了完全撕裂,荷载值迅速下降出现了脆性破坏的特征。

D组试件中,加载前期硅胶条发生明显的变形,试件的承载力主要来源于结构胶的黏结力和硅胶条的弹性变形。随着荷载增加,硅胶条同钉子协同工作,承载力缓慢上升。试件到最大承载力后,硅胶条弹性变形达到极限,钉子发生屈服。到钉子周围结构胶层出现撕裂,试件承载力开始下降。由于结构胶层逐步撕裂,试件的荷载-位移曲线下降速度较快。

2.2 力学性能指标计算

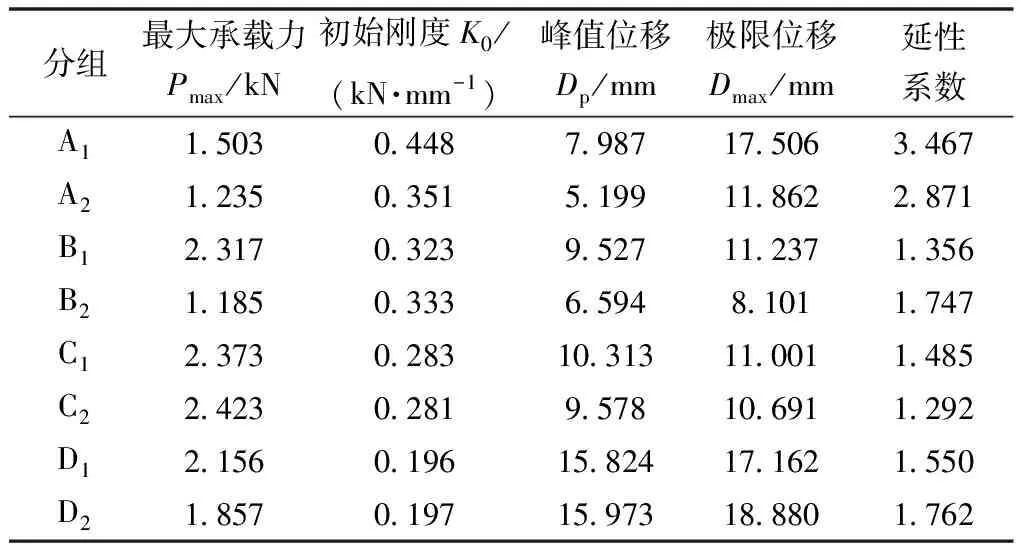

参考文献[13]计算方法,对各组面板钉节力学性能指标进行计算和分析。取荷载-位移曲线上峰值点坐标为最大承载力(Pmax)和移峰值位移(Dp);取平均荷载-位移曲线上10%(Pmax)与40%(Pmax)两点间割线的斜率为试件的初始刚度(K0);取试验停止加载时的位移为极限位移(Dmax)。根据割线刚度法,取75%最大承载力处的割线刚度的等效弹塑性系统的屈服位移为试件的屈服位移(Dv),定义极限位移(Dmax)与屈服位移(Dv)的比值为试件的延性系数。主要针对各组面板钉节点的最大承载力、初始刚度以及延性系数进行对比分析。各组面板钉节点的力学指标计算以及选取结果如表2所示。

表2 力学性能指标计算结果

2.2.1 最大承载力

各组试件最大承载力对比如图5所示。从图5可以看出,顺纹方向加载试件的最大承载力普遍大于横纹方向加载试件的最大承载力。

图5 最大承载力

计算结果表明,新型面板钉节点C、D两组试件相较于常规钉节点A组试件在最大承载力上有较大的提升。其中C组试件提升效果明显,在顺纹和横纹两种加载方向上分别提高了58%和96%。从C、D两组试件最大承载力对比上可以看出,硅胶条的种类会对新型面板钉节点的最大承载力有一定的影响,选择硬度大,刚度大的硅胶条能较多的提高面板钉节点的承载能力。

从B、C两组试件最大承载力的对比上可以看出,虽然两种试件都出现结构胶层完全撕裂的脆性破坏,但由于C组试件受到钉子锚固的影响,因此C组试件的最大承载力值要大于B组试件。

2.2.2 初始刚度

各组试件初始刚度对比如图6所示。从图6可见,顺纹方向加载试件的初始刚度普遍大于横纹方向加载试件的初始刚度。

图6 初始刚度

计算结果表明,新型面板钉节点C、D两组试件的初始刚度较常规钉节点A组试件的初始刚度都有所降低。其中D组试件降低较多,在顺纹和横纹两种加载方向上分别降低了56%和44%。由于新型面板钉节点的初期变形来源于硅胶条,因此初始刚度略低。并且由于硅胶条属于各向同性材料,因此两种加载方向上新型面板钉节点的初始刚度相差较小。

B、C两组试件对比中,由于B组试件的初始刚度主要来源于结构胶的黏结力,因此在两种加载方向上初始刚度值均大于C组试件的初始刚度值。

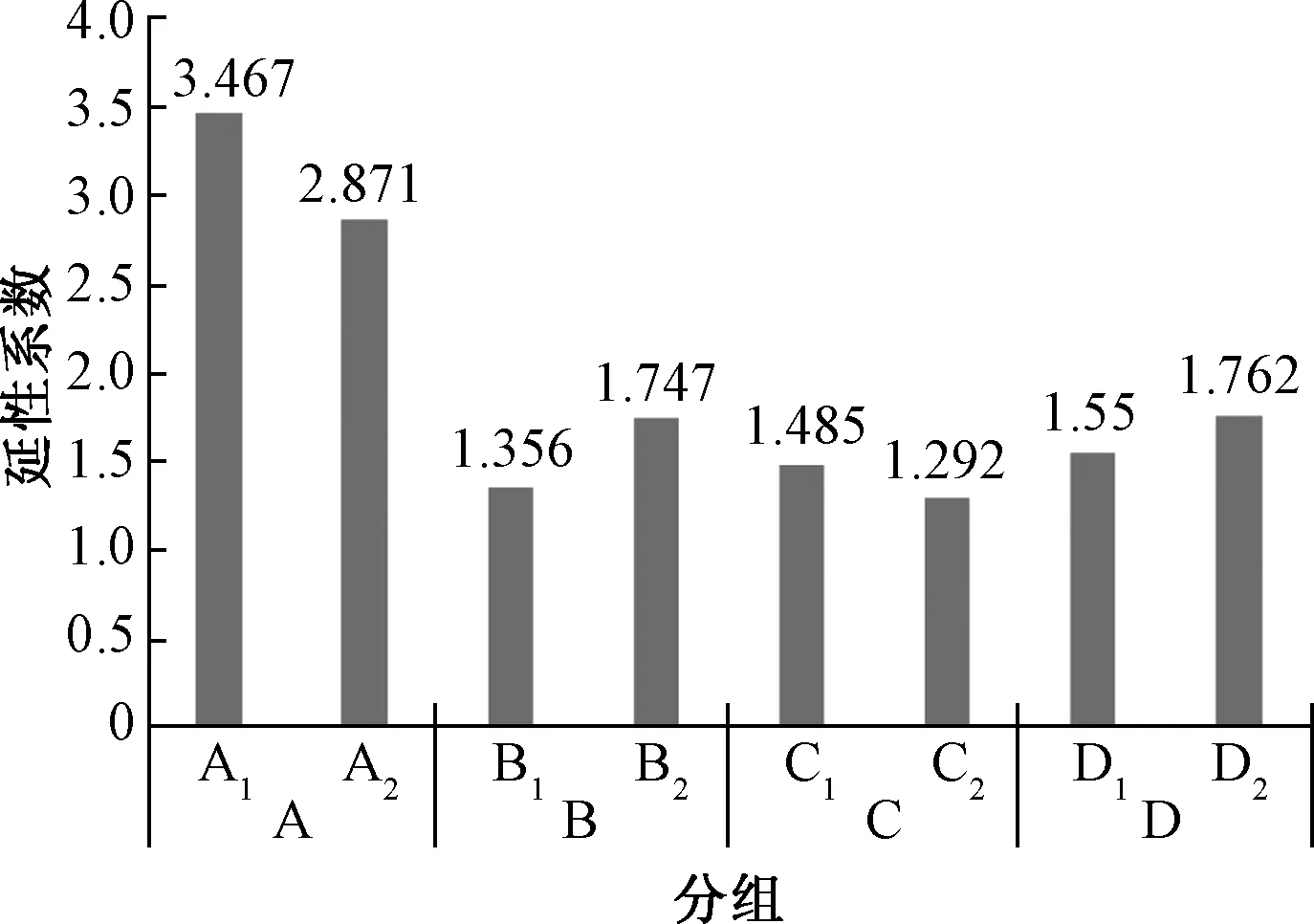

2.2.3 延性系数

各组试件延性对比如图7所示。从图7可见,常规钉节点顺纹方向加载的延性要好于横纹方向加载,但新型面板钉节点则相反,横纹方向加载试件延性较好。

图7 延性系数

在新型面板钉节点与常规钉节点的对比中,3种新型面板钉节点的延性都较差。由于3种新型面板钉节点加载前期都是硅胶条发挥作用,因此屈服位移较大,导致试件延性系数较低。顺纹方向加载条件下硅胶条节点(B组)的延性最差,延性系数为1.356;横纹方向加载条件下Y硅胶条新型面板钉节点(C组)的延性最差,延性系数为1.292。由于B、C两组新型面板钉节点选用的硅胶条与结构胶的协同性差,结构胶层完全撕裂导致试件出现了明显的脆性破坏特征,因此两组试件的延性较差。C、D组试件对比中,由于D组试件选用的硅胶条较软,并且与结构胶的协同性好,因此D组试件能够更好发挥硅胶条的作用,使得试件的延性较好。

3 钉节点恢复力模型

木结构剪力墙有限元分析中剪力墙的恢复力模型与面板钉节点的恢复力模型具有高度相关性[2],因此拟合出面板钉节点的恢复力模型对今后的木结构剪力墙有限元研究具有重要意义。分析发现使用了软质硅胶条R的新型面板钉节点(D组试件)最大承载力较常规钉节点有明显提升,同时延性系数降低较少,是较为理性的一种新型面板钉节点。因此本部份着重对该节点进行分析。采用Foschi扩展指数模型[式(1)]对试验数据拟合,拟合效果较好,可用于使用该节点的轻型木结构剪力墙的有限元模拟分析。拟合模型参数如表3所示,拟合曲线如图8所示。

表3 模型参数

图8 D组试件试验曲线及拟合曲线

(1)

式(1)中:F为节点荷载;u为节点位移;F0、K1、K2、α、β为拟合参数。

4 结论

(1)在最大承载力、初始刚度、峰值位移对比上,顺纹方向加载试件普遍优于横纹方向加载试件。

(2)新型面板钉节点较常规面板钉节点有更高的最大承载力和峰值位移,但是刚度和延性较低。

(3)新型面板钉节点中,硅胶条的种类会对面板钉节点的性能产生影响,选择与结构胶协同性好的硅胶条将更有助于提高面板钉节点的性能。

(4)从B、C两组试件的对比中可知,钉子与硅胶条的协同作用更有助于提高面板钉节点的性能。

(5)Foschi扩展指数恢复力模型能较好地拟合软质硅胶条R面板钉节点的荷载-位移曲线,可以运用到使用该节点的轻木剪力墙的有限元分析中。