高频LLC 谐振变换器的节能降损研究*

周宏瑞 许寰生 谢晓霞 陈作铭 秦毅基

(广西电网有限公司北海供电局 北海 536006)

1 引言

随着电力市场需求的不断增长,电力变压器向着高效率和高功率密度方向发展,高性能电力半导体器件对于满足效率和和密度要求必不可少[1~3]。例如,碳化硅(SiC)[4]和氮化镓(GaN)器件[5]等新型宽带隙(WBG)半导体器件具有低传导电阻和低结电容等特性。

GaN 器件是高电子迁移率晶体管(HEMT),其采用横向结构制造[6],内部氮化铝镓/氮化镓(Al-GaN/GaN)的异质结可提供高电子迁移率,因此具有低传导电阻,并且GaN 材料具有比Si 材料高10倍的电击穿场[7]。GaN 器件由于具有横向结构且不存在空间电荷区(PN 结),使得它还具有零反向恢复电荷的能力[8]。由耗尽型GaN HEMT 和低压Si金氧半场效晶体管(MOSFET)串联组成的阻断电压升可以达到600V 以上,从而形成坚固的栅极和稳定的阈值电压[9]。因此,这类串联组成的共源共栅结构器件已逐渐使用在商业及工业用电中[10~12]。

本文建立了器件和LLC 谐振变换器设计参数与器件和变压器绕组损耗之间的关系。比较了400-12V,300W,1MHz LLC 谐振变换器中 GaN HEMT 和Si MOSFET 器件的损耗,提出了由不对称的初级侧和次级侧电流引起的额外绕组损耗分析方法,并给出了器件参数与变压器绕组损耗之间的关系。通过实验模拟了基于Si 和基于GaN 的变换器的整体损耗分析和比较。

2 GaN器件的优点

2.1 设备参数与损耗之间的关系

半桥LLC 谐振变换器拓扑如图1 所示,谐振处波形如图2 所示。在死区时间(t1~t2)内,Q2的漏源电压通过充磁电流ILm放电器件输出电容直至降至零,然后Q2随着ZVS打开。

图1 LLC谐振变换器拓扑结构

图2 转换器在谐振处的波形

为了保证器件的ZVS,需要有足够的峰值励磁电流和死区时间,以确保所有寄生电容都已放电,包括初级侧和次级侧器件的输出电容以及变压器绕组电容[13]。在死区时间(t1~t2)内,由于励磁电感较大,可以近似地讲其作为电流源。对于初级侧半桥拓扑,器件的ZVS实现可以用电荷平衡方程来描述:

其中,ILm_pk为峰值励磁电流;Td为死区时间;Cpri_oss为初级侧设备电荷等效输出电容;Csec_oss为次级侧设备电荷等效输出电容;Cw为初级侧变压器绕组电容;n为次级侧设备并联数量;N为变压器匝数比;Vin为输入电压;Vo为输出电压。变压器匝数比为

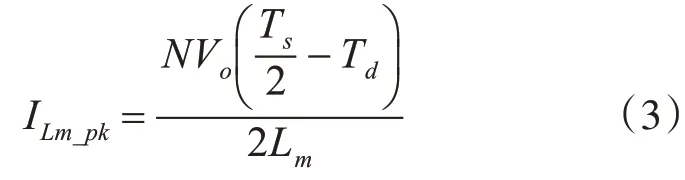

根据图1 中的LLC 拓扑,励磁电感上的电压是理想变压器TΩ 的初级侧电压,等于NVo。考虑到图2中的t0到t1,峰值励磁电流可以表示为

结合式(1)~(3),可以导出励磁电感。它涉及设备输出电容、变压器绕组电容、死区时间和开关周期:

其中,Lm是励磁电感,TS是开关时间段。

图2中的次级侧电流Is1或Is2等于初级侧电流Ip减去励磁电流ILm。次级侧的平均整流电流为负载电流。考虑到半切换时间段:

谐振时的初级侧正弦波RMS 电流可根据上述方程推导为

加上死区时间内的励磁电流,总初级侧RMS电流可以表示为

谐振时的次级侧RMS 电流可根据RMS 电流定义进行计算。其中,RMS电流为

求解公式(10),可得次级侧RMS电流为:

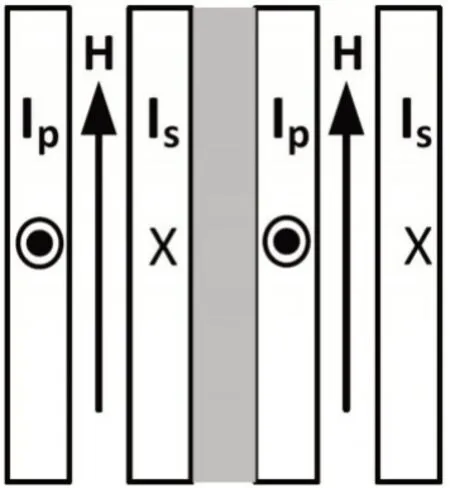

从式(9)和(11)出发,死区时间和峰值励磁电流同时影响初级侧和次级侧RMS 电流。在预定的变压器规格和开关频率下,LLC 谐振变换器设计中的标准是在死区时间和峰值励磁电流之间进行权衡。如图1 所示,器件ZVS 在死区时间内开启需要足够的峰值充磁电流。然而,励磁电流是变压器初级侧的循环电流,会带来额外的损耗。高峰值励磁电流会引起高RMS 电流,特别是在轻载或空载条件下,导致器件导通损耗和变压器绕组损耗较高。对于高频LLC谐振变换器,选择准确的死区时间可以缩短从输入到负载的有效能量转移时间,并在满载时增加RMS 电流。因此,选择低峰值励磁电流和较小的死区时间,即在死区时间内参与谐振的整个器件电容必须很小。为了使器件与RMS 电流直接具有量化关系,将式(9)和(11)分别与式(1)结合得到:

其中,RL是负载电阻;IRMS_P_total是图1中Ir的初级侧总 RMS 电流;IRMS_S_total是通过图 1 中SR1(或SR2)的次级侧总RMS电流。由式(12)和(13)建立了器件和设计参数与变压器RMS 电流的关系。可以看出,初级侧RMS 电流不仅受初级侧器件的影响,而且受次级侧器件的影响,并且还对次级侧RMS电流的影响。

在LLC谐振变换器中,由于软开关引起传导损耗占器件总损耗中占主导地位,因此选择传导电阻低的器件来实现低的传导损耗。然而,在相同的器件结构和阻断电压下,低传导电阻通常具有大的结构尺寸和高的输出电容。根据式(1)、(12)和(13)可知,高输出电容需要较高的峰值励磁电流和较大的死区时间,最终产生较高的RMS 电流。因此,传导电阻和输出电容都直接影响器件的传导损耗。与硬开关变压器不同的是,传导损耗与开关损耗之间存在着传导电阻和输出电容的折衷关系。由于LLC谐振变换器中具有较高的优点,与Si器件类似的导通电阻具有较低的输出电容。因此,GaN 器件具有优于Si器件的较低的输出电容。

2.2 LLC谐振变换器中器件参数

根据所建立的关系,将GaN HEMT 和Si MOSFET 应用于两个规格相同的LLC 谐振变换器中,如表1所示。

表1 LLC变换器参数

初级侧器件选用600V 共源共栅GaN HEMT 和Si OptiMOS,次级侧器件选用40V eGaN FET 和Si OptiMOS。从数据表中选择器件传导电阻。由于器件输出电容具有非线性特性,在式(1)中需要施加电荷等效电容。初级侧电荷等效输出电容Cpri_oss由总电荷除以400V得出,总电荷由数据表中0~400V 非线性输出电容曲线的积分得出[14]。次级侧电荷等效输出电容Csec_oss在24V 下用同样的方法导出。

通过应用分析法比较LLC 谐振变换器中的特定GaN 和Si 器件的特点,选择实现最低损耗的器件,并且为次级侧选择4 个并联器件。设备关键参数如表2和表3所示,将考虑包括导通损耗、驱动损耗和关断损耗在内的装置损耗。

表2 初级侧Si和GaN器件

表3 次级侧Si和GaN器件

3 GaN器件对变压器绕组的损耗

LLC 谐振变换器中,所建立的电流可以帮助ZVS的电感由变压器励磁电感实现,因此励磁电流是变压器初级侧电流的一部分,且次级侧电流等于初级侧电流减去励磁电流。由于励磁电流的存在,进而在初级侧和次级侧电流之间存在相位。

3.1 相位引起的绕组损耗分析

当变压器绕组携带高频电流时,涡流效应会变得非常严重,进而导致电流分布不均,且绕组损耗增大。交错绕组结构有助于消除变压器初级侧和次级侧电流以相同幅值和相反方向绕组之间存在的漏磁场(H),进而减小绕组损耗。在LLC 谐振变换器中,谐振槽中的两个电感通常集成在变压器中,如图1 所示。Lr由变压器漏电感实现;Lm是由变压器充磁电感实现的。如图2 所示,由于这种结构,变压器初级侧电流Ip包含励磁电流ILm。次级侧电流是将能量传递给负载的电流,即是Ip与ILm的区别。由于ILm的存在,都存在相位:

其中,IRMS_P是初级侧的RMS电流,ILm_pk是峰值励磁电流,Q是软开关瞬态期间的总电荷,Td是死区时间。

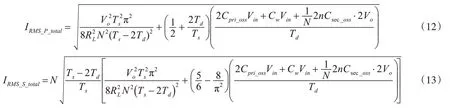

变压器绕组损耗受绕组之间的H 场分布的影响。初级侧和刺激绕组交错容易获得相互抵消的H 场。例如,根据安培定律,如果Ip和Is处于相同的振幅和相反的方向,交错绕组结构阴影区域中的H场大部分可以取消,如图3所示。

图3 H场抵消交错绕组结构

然而,在LLC变压器中,由于Φd的存在使得Ip和Is不对称,进而很难实现两个绕组之间的消除H场。

采用有限元分析软件ANSYS-Maxwell 2D模拟研究Φd对绕组损耗的影响。在所有的模拟解算器中,涡流解算器都不适用于此模拟,这是因为它只适用于正弦电流励磁。如果变压器没有中心抽头,则初级侧和次级侧电流为对称的正弦波形,可采用涡流求解器。由于LLC变压器是中心抽头结构,次级侧承受半波电流。此外,初级侧和次级侧电流之间也存在相位。因此,磁瞬态解算器适用于该模拟。

16:1变压器绕组在Maxwell 2D模拟中建模,如图4所示。初级侧绕组串联16匝,次级侧绕组并联4匝,几何模型关于Z轴(或RZ平面)的轴对称。每个PCB 绕组厚度为70μm。初级侧绕组的宽度为1 mm,次级侧绕组的宽度为5mm。PCB 绕组之间的间距为0.127mm。初级侧励磁是正弦电流励磁。次级侧励磁是具有占空比为50%的半波电流励磁。

图4 2D变压器绕组结构的模拟

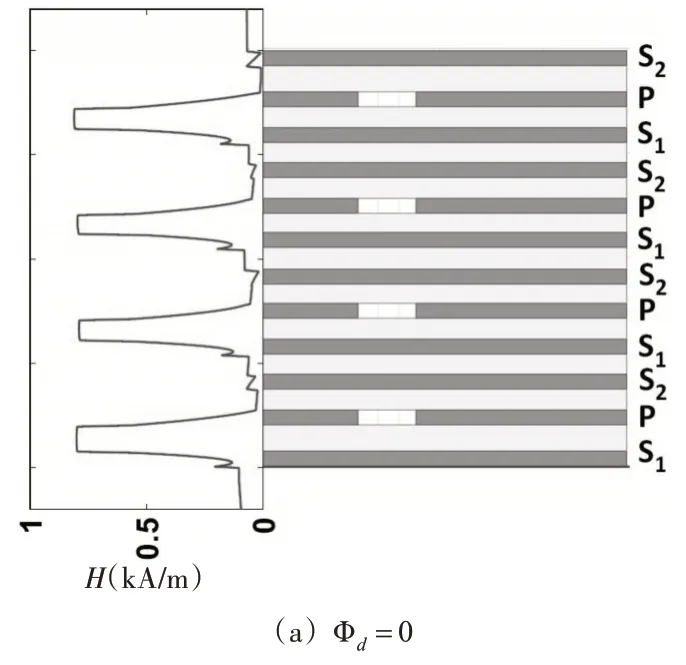

图4中的H场分布和虚线如图5所示。电流励磁在P绕组和S1绕组上,图 5(a)中的 h 场均匀分布,并且在S2的每个相邻区域消除。然而,在图5(b)中,H 场不仅在P和S1绕组中增强,而且在S2绕组中也将增强。因此,会产生更高的电流密度。根据模拟结果,Φd=0 的情况下,绕组平均损耗为1.77W,而Φd=0.7 的情况下,绕组平均损耗为3.03W。

图5 FEA的模拟结果

模拟绕组从Φd=0 增加到Φd=0.8 的损耗模拟结果,如图6 所示。当Φd变大时,绕组损耗增加。模拟结果可用于分析GaN 器件对变压器绕组损耗的影响。

图6 绕组损耗与Φd 之间的关系

3.2 GaN和Si设计中的变压器绕组损耗

基于GaN 和基于Si 的设计分别具有最佳停滞时间Td和初级侧RMS 电流IRMS_P。如果死区时间在最佳点附近的小范围内变化,则RMS 电流的变化很小。基于GaN 和基于Si 设计的变压器初级侧和次级侧RMS 电流与最佳点周围的死区时间的关系曲线,如图7所示。

在式(14)中,由软开关瞬态期间的总器件电荷Q、死区时间Td和初级侧RMS 电流IRMS_P可得出Φd,由于死区时间的变化,Φd变化显著,如图7 所示。由于FEA 中的绕组损耗模拟假定正弦电流励磁的振幅为恒定值,因此认为图7 中Φd范围内的模拟结果可适用于基于GaN的设计。同样,基于Si的设计在Φd范围内也具有有效的绕组损耗结果。绕组损耗与有效范围内的Φd的关系曲线,如图8所示。两种设计方案相比,基于Si的设计不仅具有较高的初级侧和次级侧电流,而且具有较高的相位Φd,因此绕组损耗较高。对于最佳死区时间,基于Si 的变换器设计为130ns,基于GaN 的变换器设计为80ns,在基于GaN 的设计中,分析变压器绕组损耗约为0.8w。

图7 绕组电流和相位与死区时间的关系

图8 绕组损耗与有效范围内的Φd 的关系

器件选择方法需要考虑变压器绕组损耗和Φd的影响。 通过将式(1)和(8)代入式(14),可以建立Φd与死区时间和器件参数的直接关系:

在一定的RMS 电流下,通过有限元模拟可以得出变压器绕组损耗与Φd的关系。利用曲线拟合方法可以得到绕组损耗与Φd的解析表达式。图6绘制了初级侧RMS 电流为2.4A 时的模拟变压器绕组损耗,其表达式为

通过将式(15)代入式(16),变压器绕组损耗直接与装置参数和死区时间相连接。当死区时间较大时,所需的峰值励磁电流较低,且Φd接近于零。绕组损耗也接近其最小值。有限元模拟结果表明,Φd作为中间变量与绕组损耗有直接关系。同时,Φd还与变压器的RMS 电流和峰值励磁电流有关,并且还与器件参数和死区时间有关。因此,在LLC谐振变换器中,线圈损耗可以直接与器件参数和死区时间相联系,这有助于应用过程中对器件的选择。

4 实验分析

在分析GaN 器件对器件损耗和变压器绕组损耗影响的基础上,对Si和GaN变压器的总体损耗分析和比较如图9 所示。初级侧和次级侧器件损耗均降低近50%;变压器损耗降低18%;由于减小了RMS 电流,电容器的ESR 损耗降低了30%。图9 中的变压器损耗包括铁心损耗、条纹效应损耗和图8中绘制的绕组损耗。总的分析损耗降低约为32%。

图9 总损耗分析与比较

构建了基于Si 和基于GaN 的400-12V、300W、1MHz LLC谐振变换器原型,如图10所示。

图10 LLC谐振变换器原型

构建一台 16:1 匝数比 ER23/5/13 N49 铁氧体平面变压器。PCB 绕组设计为二维模型,如图4 所示。控制信号由基于FPGA 的数字控制器提供。基于Si 的变换器的死区时间设置为130ns,基于GaN 的变换器的死区时间设置为80ns。两个转换器满负载时的波形,如图11所示。

图11 LLC谐振变换器波形

基于GaN 的变换器表现出较短的漏源电压下降时间,并且峰值励磁电流也低于基于Si 的变换器。对于基于Si 的变换器,测量的初级侧RMS 电流为2.99A,平均输出电流值为25.2A;而对于基于GaN 的变换器,测量的初级侧RMS 电流为2.35A,平均输出电流值为25.3A。由于两个原型中的电源回路布局和无源元件的值不完全相同,因此共振也不相同。由于开关频率需要跟踪谐振频率,基于Si设计的开关频率为930kHz,基于GaN 设计的开关频率为1MHz。在基于Si的设计中,通过将式(9)的开关周期Ts从 1000ns 更改为 1075ns,最小 RMS 电流从3.01A 降低到2.94A,且对RMS 电流和传导损耗的影响很小。

为了验证器件的分析损耗,在基于GaN的变换器原型上进行了热试验需要,建立器件损耗与温度的关系作为参考。首先,在图10(b)中的共源共栅GaN 器件顶部和底部的栅极和源端之间施加8V 直流电压。然后,通过将E3631A 电源的直流电流输入装置,用34410A 6 1/2 位高精度数字万用表测量漏源电压,得到装置的传导损耗。同时,利用FLIRSC620 热成像摄像机对器件表面温度进行测量。因此,图12(a)中导出了初级侧GaN 器件损耗随温度的变化情况。将图12(b)中变换器满负载运行时在相同冷却条件下测得的装置温度作为参考,可以得到装置损耗,次级侧器件的损耗采用同样的方法得到。对比装置的分析损耗和测量损耗,如表4所示。

图12 初级侧GaN装置热试验

表4 装置的分析损耗和测量损耗之间的比较

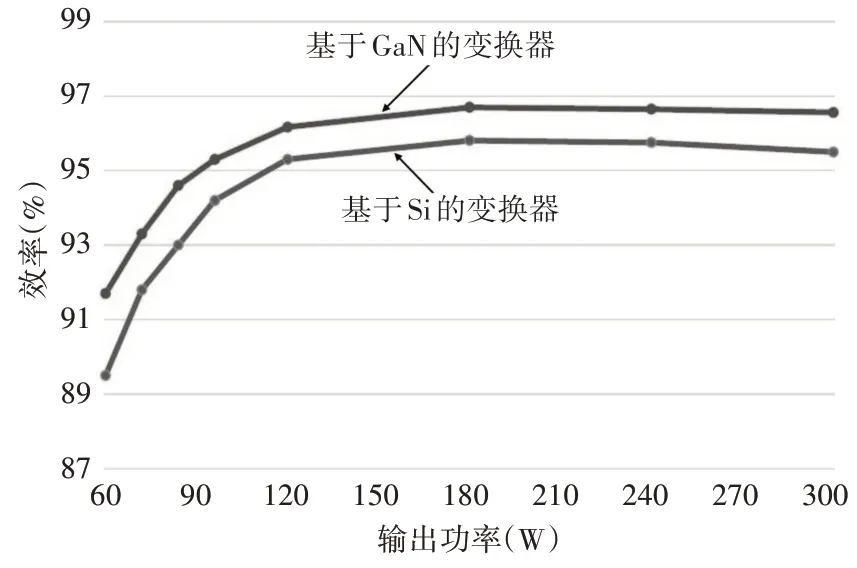

初级侧GaN 器件的误差率很高。这是由于共源共栅GaN 器件在软开关暂态[15]过程中存在开关损耗。通过补偿额外的损耗,误差百分比下降到6%,试验结果验证了分析结果。不同负载条件下基于Si 和基于GaN 的变换器的效率,如图13 所示。基于GaN 的变换器的峰值效率为96.8%,满载效率为96.6%,比基于Si 的变换器高了1%左右,并且等效总损耗减少了24.8%。

图13 基于Si和基于GaN的变换器的效率

5 结语

为了降低高频LLC谐振变换器的能耗,本文首先建立了器件与LLC 变换器设计参数之间的关系。然后通过比较基于GaN 和基于Si 设计的变换器,并量化了损耗降低。由于GaN 器件输出电容低,因此,对初级侧和次级侧电流对称引起的额外绕组损耗进行了研究。通过对线圈损耗结果的有限元模拟,将器件和变换器设计参数与线圈损耗联系起来。对分析装置损耗进行了热试验验证,在基于GaN 的设计中,峰值效率为96.8%,满载效率为96.6%,比基于Si 的变换器高了1%左右,并且等效总损耗减少了24.8%。