一种插接式增压器回油管的设计与应用

崔友强,王贵琛,张青青,侯晓良,李文涛

(内燃机可靠性国家重点实验室,山东潍坊 261061;潍柴动力股份有限公司,山东潍坊 261061)

0 引言

增压器是柴油机的重要零件[1],因此保证增压器的润滑与冷却至关重要。增压器回油管作为增压器的润滑油通道[2-5],它的作用是将从增压器回油口流出的润滑油输送到机体、飞轮壳或其他零部件接口,最终让润滑油重回油底壳。

目前,随着柴油机技术的发展越来越快,在保证质量的前提下,进一步提高柴油机零部件的拆装和维修效率至关重要。但某机型柴油机由于结构空间限制,增压器回油管难以拆装,严重影响该柴油机的拆装和维修效率,故研究该问题具有重要意义。

1 故障现象及原因分析

对某柴油机进行装机和维修,发现其增压器回油管法兰内部固定螺栓无法使用力矩扳手施加特定扭矩值,技术人员只能使用开口扳手对法兰内部固定螺栓进行拧紧,如图1增压器回油管上法兰内部固定螺栓布置图(a)~(c)所示。

增压器回油管从法兰出来后有一竖直段,法兰内部固定螺栓拧紧时被回油管竖直段遮挡,扳手无法从外侧直接进行拧紧如图1(b)所示。因此,内侧的固定螺栓需要从内侧进行拧紧,但内侧被机体与支架之间的空间限制,并且有增压器进油管的干涉,如图1(c)所示,力矩扳手无法使用。因此考虑是否可以修改增压器回油法兰螺纹孔的位置,通过螺栓孔错位满足拧紧方向。

图1 增压器回油管上法兰内部固定螺栓布置图

但由于增压器回油口处法兰面铸造毛坯很小,如图1(d)所示,无法通过修改螺纹孔位置进行错位布置,故需要设计优化回油管现有结构来解决内部螺栓难拧紧问题。

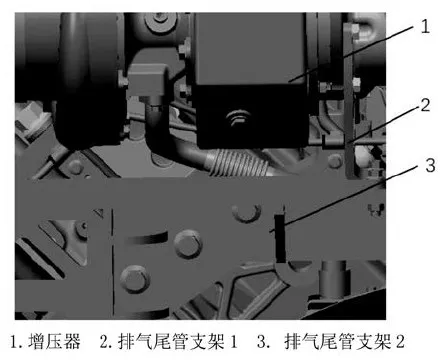

前期增压器匹配及性能试验,增压器需要频繁的更换。更换增压器回油管时发现增压器回油管穿插布置在机体与排气尾管支架之间,布置空间狭小,不便于直接拆卸,影响拆装机效率,如图2所示。因此,有必要对增压器回油管进行设计优化。

图2 增压器回油管整体布置图

通过对上述两个问题的分析,需要对现有增压器回油管结构进行设计优化,以满足密封要求,同时解决现有问题,从而提高发动机的装机和维修效率。

2 增压器回油管结构的设计

2.1 结构设计

针对上述增压器回油管整体难拆装、增压器回油口法兰内部固定螺栓无法按照标准力矩38 N·m拧紧的问题,在现有发动机的结构基础上,设计了一种插接式增压器回油管结构。

根据增压器回油法兰内径,设计回油装置上法兰内径尺寸。为了解决目前增压器回油管法兰内部固定螺栓无法控制力矩的问题,将新型回油管设计成插接结构(如图3所示)。内六角螺栓将垫片2和上法兰3预先和增压器回油口法兰1按照规定的力矩安装好,有效的避免后期此处因空间限制无法控制力矩的问题。

图3 新型插接式增压器回油管结构图

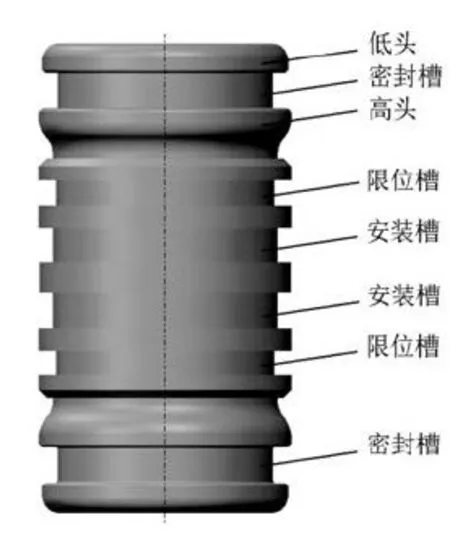

将插接管5设计为上下对称结构(如图4所示),可以有效避免装错方向带来的密封问题。插接管两端设计为高低头形式,竖直安装时,在上下法兰出现轻微不对中的情况下,插接管高低头的设计可以让插接管在左右前后方向有一定的调节补偿量,便于调整安装,同时确保密封性能。

插接管与上法兰3和下法兰7都采用O形橡胶圈密封,工作介质为润滑油。原结构试验可知此处最高润滑油温度为140℃。根据胶圈规范可以选用材料为KFM,规格为胶圈截面直径d1=3.55 mm,内径d2=28 mm的O形橡胶密封圈。同时根据国标GB/T3452.3要求,设计插接管对应的密封沟槽。上法兰3为了防止插接管往上提升时超出法兰厚度,因此设计为阶梯形式。

为了保障插接管上的胶圈与上下法兰在有效的配合区域进行有效密封,在插接管5上对称设计限位槽,同时为了便于安装与拆卸,剩余空间设计两个安装槽,详细结构如图4所示。

图4 新型插接管结构图

下法兰7与下面支撑铸件9之间用O形橡胶圈进行密封,工作介质为润滑油。原结构试验可知此处最高润滑油温度为140℃。根据胶圈规范可以选用材料为KFM,规格为胶圈截面直径d1=3.55 mm,内径d2=37.5 mm的O形橡胶密封圈。利用六角法兰面螺栓将下法兰7和铸件9进行拧紧,下法兰7设计为阶梯形式,留有一个止口,此处安装时先将插接管5预装到下法兰7内侧,直至止口处。由于插接管中间部位留有安装槽,因此可以利用工具卡住安装槽将插接管5往上提拔,直至插接管5的限位槽与下法兰7上平面平齐。6为钢丝卡箍,钢丝卡箍将接插管卡在限位槽内,可以有效的防止了振动和重力作用致使插接管5下滑进而导致插接管密封失效问题的发生。

2.2 密封校核

2.2.1 插接管与上下法兰之间密封校对

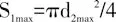

如图3所示,插接管与上下法兰之间利用O形橡胶圈进行密封,插接管上下密封胶圈4与上法兰3、下法兰7密封属于径向外密封,利用胶圈密封计算公式进行计算。根据设计输入,上法兰3内径d4=35 mm,插接管外径d5=34.4 mm,密封沟槽直径d3=29.6 mm,密封沟槽槽宽b=4.8 mm,密封沟槽槽深t=2.75 mm,密封沟槽槽沟倒角r1=0.3 mm,胶圈内径d1=28 mm,胶圈截面直径d2=3.55 mm,工作温度为140℃,材料为FKM。

压缩率计算公式:

(1)

(2)

(3)

(4)

(5)

(6)

式中:

S1——密封圈自由状态时截面面积,mm;

S2——密封圈装入沟槽后截面面积,mm;

d2max—d2的基本尺寸加上偏差,mm;

d2min—d2的基本尺寸加下偏差,mm;

填充率计算公式:

(7)

(8)

(9)

式中:

d2min——d2的基本尺寸加下偏差,mm;

d2max——d2的基本尺寸加上偏差,mm;

通过压缩率计算公式获得压缩率k=0.193 2, kmin=0.145 7, kmax=0.236 8,故压缩率为14.57%~23.68%,满足压缩率15%~25%的要求。计算获得填充率k=0.749 4, kmin=0.680 2, kmax=0.792 3,故填充率为68.02%~79.23%,满足填充率85%以下的要求,故插接管上下密封胶圈与上下法兰之间的密封满足设计要求。

2.2.2 下法兰与铸件之间密封校对

如图3所示,下法兰7与铸件9之间利用O形橡胶圈进行密封,下法兰7与铸件9之间的密封属于轴向密封。利用胶圈密封计算公式进行计算,根据设计输入,密封沟槽外径d7=44 mm,密封沟槽内径d8=34 mm,密封沟槽槽宽b=5 mm,密封沟槽槽深t=2.7 mm,密封沟槽槽沟倒角r1=0.3 mm,胶圈内径d1=37.5 mm,胶圈截面直径d2=3.55 mm,最高工作温度为140℃,材料为FKM。通过计算获得压缩率k=0.202 2, kmin=0.155 3, kmax=0.245 3,故压缩率为15.53%~24.53%,满足压缩率15%~25%的要求。计算获得填充率k=0.732 8, kmin=0.659 2, kmax=0.774 7,故填充率为65.92%~77.47%,满足填充率85%以下的要求,故下法兰密封胶圈与铸件之间的密封满足设计要求。

2.2.3 上法兰与增压器之间密封校对

如图3所示,上法兰3与增压器回油口法兰1之间采用常规的单层全波涂氟橡胶金属垫片进行密封,此垫片已成熟应用于此处密封结构,并且未出现过漏油故障,因此上法兰与增压器之间的密封可以满足设计要求。

3 安装与拆卸工艺顺序

3.1 安装工艺顺序及要求

(1)先将增压器和铸件9安装好,安装增压器回油口法兰1与回油管上法兰3平面之间的密封垫片2,如图5(a)所示。

(2)用内六角螺栓将上法兰3和垫片2与增压器回油口法兰1进行预先安装,螺栓按照扭矩38 N·m拧紧,如图5(b)所示。

(3)将密封胶圈4装入插接管5上下对称的密封沟槽内,如图5(c)所示。

(4)将预装好的密封胶圈4和插接管5插入下法兰7最低端,如图5(d)所示。

(5)将橡胶圈8装在铸件9密封沟槽内,如图5 (e)所示。

(6)用六角法兰面螺栓将下法兰7固定在铸件9上,螺栓按照扭矩38 N·m拧紧,如图5(f)所示。

(7)将扳手插入插接管5中间预留的安装槽,往上提拔,使其的限位槽下平面与下法兰7上平面平齐,如图5(g)所示。

(8)将钢丝卡箍6卡在限位槽内,使其对插接管进行上下方向的限位,如图5(h)所示。

图5 新结构安装顺序

(9)按照扭矩38 N·m对四颗螺栓进行复紧,然后用白色记号笔划线。

(10)安装完毕,检查插接管是否为竖直状态,禁止存在肉眼可见的倾斜。

3.2 拆卸工艺顺序及要求

(1)将钢丝卡箍6拆卸,如图5( h)所示。

(2)将扳手插入插接管5中间预留的安装槽,往下按压,不能用力过猛,防止胶圈划伤,直至插接管上平面与上法兰的下平面有一定间隙,如图5 (f)所示。

(3)将下法兰两颗固定螺栓拆卸,如图5(d)所示。

(4)将插接管5、下法兰7以及两个密封胶圈,一起拆卸,如图5(d)所示。

(5)垫片2、上法兰3和两颗固定螺栓可以和增压器一起拆卸,如图5( b)所示。

(6)将拆完的零部件放到规定的拆检区。

4 试验验证

将设计优化后的插接式增压器回油管结构按照装机顺序安装于某柴油机。现场查看并咨询工艺工程师和现场技术人员,他们反馈相较原结构受到空间限制,扳手扭转角度小,导致安装节奏比较慢,安装时间长,影响装机效率。新型插接式增压器回油管结构虽然子件数量和安装步骤多于原结构,但是不受到安装空间的限制,可以利用扳手直接安装,并且子件之间装配操作比较便捷。因此新型插接式增压器回油管结构的安装节奏快,总安装时间减少很多。

将新型插接式增压器回油管结构安装于某柴油机后,在实验室台架上,按照额定工况,跑性能试验。试验结束后,检查分析回油管结构,发现此结构密封完好,未发现漏油现象,如图6所示。

图6 优化后增压器回油管结构试验图

试验结果表明:新型插接式增压器回油管结构满足密封要求,同时有效地解决了增压器回油管整体难拆装、增压器回油口法兰内部固定螺栓无法按照标准力矩38 N·m拧紧的问题,提高了工作效率。

5 结论

针对某柴油机增压器回油管整体难拆、增压器回油法兰内部固定螺栓无法控制力矩的问题,新设计一种插接式增压器回油管。

(1)试验结果表明:优化后的增压器回油结构密封正常,有效解决了增压器回油口法兰内部固定螺栓无法控制力矩及回油管整体难拆卸的问题,有效提高了装机和维修效率。

(2)该研究结果为新型增压器回油管的设计及应用提供参考,同时为日后类似问题的解决提供了理论依据。