联轴器试验台结构设计与研究

武殿枨,赵连玉,王成林

(天津理工大学机械工程学院a.天津市先进机电系统设计与智能控制重点实验室;b.机电工程国家级实验教学示范中心,天津300384)

联轴器作为机械传动不可缺少的基础部件,起着传递运动和扭矩的重要作用[1],随着动力机械不断向高速大功率方向发展,具有缓冲减震、和降噪作用的联轴器越来越得到广泛的应用[2].近年来,随着精密传动的普及和应用,对高性能联轴器的需求越来越大,对联轴器具体工作参数和性能指标也提出了更高的要求[3].但据有关资料显示,国内专用于联轴器综合性能高精度检测的设备发展相对滞后.国内的一些联轴器测试仪主要以卧式结构为主,卧式结构试验台通常需要通过导轨的移动来安装不同型号的联轴器[4],由于导轨与滑块之间存在侧隙,导致联轴器在轴向和径向产生偏移[5],这样会使得在检测过程中出现误差,还会导致测试精度降低,而且电机输出的扭矩最终会传递到滑块,滑块与导轨在长期负荷状态下间隙会逐渐增大,误差也会越来越大.针对此现状,本文开发了一种立式结构联轴器性能检测试验台,该试验台在联轴器高频正反转的情况下通过检测扭矩以及摆角来了解其使用性能,联轴器由伺服电机带动使其扭转,进行静态测试.然而,在高频正反转的情况下,如果直接使电机带动联轴器正反转,会产生电机发热现象,还会导致内部线圈瞬间逆流,损坏线圈,减小电机使用寿命.对于此问题,我们利用曲柄导杆机构的原理设计了一种偏心装置,利用偏心来使导杆往复摆动一个角度,这样就实现了联轴器的正反转.

卢学玉等人提出利用磁粉制动器作为加载装置,便于调节控制,提高控制精度.设计了角向偏移机构,来实现轴向和径向的微量调节[6].马玉强等人设计了一种动态偏摆装置,能实现单向或双向的静态偏移,验证联轴器的最大位移补偿能力[7].黄灿超等人利用正交实验法在不同转速,转矩,摆角的情况下对笼式万向联轴器进行多组试验,通过极差分析法得出随着转速增大,球笼温度明显提高.随着扭矩、摆角的的增加,增加的趋势不如温度明显[8],杨孟涛等人设计了一种转矩加载机构,对联轴器进行打滑力矩的标定[9],青克尔等人设计两种偏摆机构,经过计算和实验,两种结构均能模拟联轴器轴向径向偏移工况[10].张吉瑞等人结合机器视觉、传感技术;将现有试验台与计算机技术有效地结合在一起,利用计算机实现对参数的智能化检测[11].

1 立式结构联轴器试验台总体方案

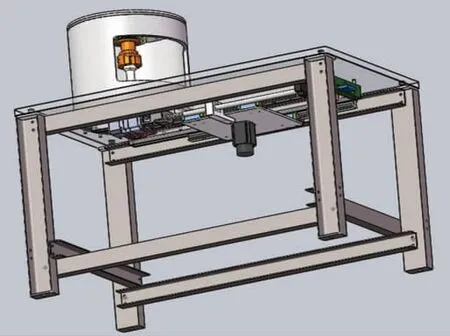

当联轴器应用于较大干扰力矩的传动轴系中,这时就要求联轴器具有较好的使用性能,一般都要进行静态扭矩实验[12],因此就必须有一套检测仪器来对其进行检测.现有联轴器检测试验台多数采用卧式结构,但是这种检测方式存在许多不足:安装麻烦、间隙较大、精度不易控制,对于高性能联轴器,不能满足检测需求[13].本文开发了一种立式结构联轴器试验台来对联轴器进行检测.如图1所示.

图1试验台总体结构Fig.1 Overall structure of the test bench

立式结构联轴器试验台总体结构主要包括联轴器卡紧机构、支撑套筒、电机驱动装置、扭矩传感器、光栅、偏心装置等.支撑套筒侧端开口,便于不同型号联轴器的安装,电机通过丝杠来驱动偏心机构在导轨上移动,偏心轴带动弹簧柱往复摆动,从而使联轴器扭转多个不同的角度.扭转角和扭矩分别通过光栅和扭矩传感器来读取.这样就实现了多组联轴器的疲劳测试.试验台的主要技术参数如表1所示.

表1试验台主要技术参数Tab.1 Main technical parameters of the test bench

2 立式机构试验台组成结构

2.1 联轴器卡紧机构

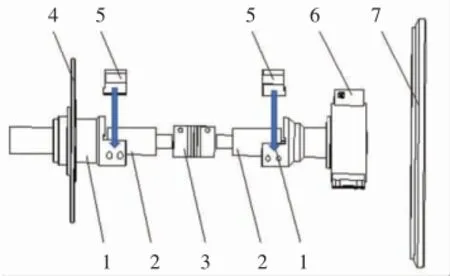

卡紧机构分为7部分,1为加紧轴、2为刚度标定轴、3为被测联轴器、4为光栅转盘、5为压紧块、6为扭矩传感器、7为盖板该机构中加紧轴通过与压紧块抱住刚度标定轴,刚度标定轴一端内径与加紧轴内径相同,另一端根据不同联轴器的型号来确定轴径,因此在测试多种联轴器时,需要更换不同的刚度标定轴.从而实现不同型号联轴器的装卡.扭矩传感器一侧与加紧轴通过法兰连接,另一侧与盖板通过螺栓固定,光栅安装在光栅转盘上,用于检测联轴器角度.卡紧机构如图2所示.

图2联轴器卡紧机构Fig.2 Coupling clamping mechanism

2.2 偏心装置

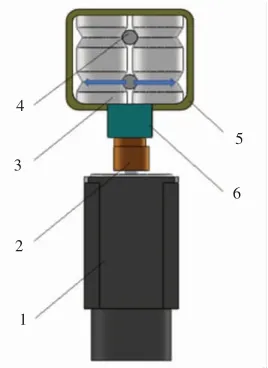

根据试验台技术要求,施加给联轴器的最大扭矩为200 N·m,而且联轴器要以20 Hz频率的幅度正反转,还要在0.013 9°到0.139°之间扭转多个角度,以此来检测联轴器的疲劳特性,如果用电机直接给联轴器施加扭矩,就必然对电机额定扭矩有了更高要求,如果在电机输出端加行星减速器,电机输出扭矩通过减速器会使力矩放大,这样可以给联轴器传递一个大扭矩,从而降低电机额定扭矩,但是在减速器输出端会产生背隙问题,使得精度不容易得到控制,误差加大.而且电机在20 Hz的频率下正反转,对电机寿命以及工作效率也会产生不良影响.针对这个问题,设计了一种偏心装置,如图3所示,偏心装置分为6部分,1为伺服电机,2为偏心轴,3为压轮,4为弹簧柱,5为压轮安装框,6为偏心轴连接快,压轮安装在压轮安装框内,压轮将两根弹簧柱压紧,伺服电机通过偏心轴带动压轮安装框往复摆动,这样就实现了弹簧柱的往复摆动.

图3偏心机构Fig.3 Eccentric mechanism

2.3 电机驱动装置

由于要在0.013 9°到0.139°之间检测联轴器多个角度,为了解决这个问题,设计了一种电机驱动装置,如图4所示,1为驱动偏心机构的伺服电机,2为丝杠,3为丝杠连接板,4为加紧轴支座,5为弹簧柱,6为电机固定支架,7为带动偏心轴的伺服电机,8为导轨.

图4电机驱动装置Fig.4 Motor drive

弹簧柱两端分别与加紧轴支座,固定支座采用螺栓预紧,加紧轴支座与联轴器在同一轴线上,可以转动,这样就实现了利用在弹簧柱不同位置的大变形,来使联轴器转动一个小角度.驱动电机通过丝杠带动偏心机构在导轨上移动,从而得到联轴器多组不同的角度.

3 弹簧柱与刚性杆比较

如果弹簧柱不产生变形,视为刚性杆,就可以根据联轴器扭转的角度以及杆的力臂来算出偏心轴的偏心距.根据正弦公式

式中,b为偏心距;l为力臂;θ为联轴器转动角度.

当θ为最大值时,算得在不同力臂的情况下,偏心距大小以及在对应θ为最小值时对应的力臂大小.如表2所示,以l=30 mm为例,当θ=0.139°时,带入式(1)中,算得偏心距b=7.2×10-1mm,如表所示为在多组不同力臂情况下得对照表.

表2对照表Tab.2 Comparison table

从该表可以发现,当联轴器最小角度对应的力臂为2 000 mm时,偏心距为0.48 mm.在实际使用时,杆会发生微小的变形,杆长太长可能会将偏心距抵消掉,以至于达不到联轴器所需要的转动角度.因此采用弹簧柱大变形的原理来解决此问题.如图5所示为弹簧柱与刚性杆对比示意图.θ1,θ2,θ3,θ4分别对应刚性杆在A、B、C、D处对联轴器扭转的角度,θ1′θ2′θ3′θ4′,分别对应弹簧柱在A′,B′,C′,D′,处对联轴器扭转的角度,a与a′分别是刚性杆与弹簧柱对应偏心轴的偏心距.

图5对比示意图Fig.5 Comparison diagram

从图中可以看出,a′>a,θ1,θ2,θ3,θ4是在杆不发生变形的情况下联轴器转动的理论值,利用弹簧柱的变形来使得联轴器转动的角度等于理论值,即

θ1=θ1′,θ2=θ2′,θ3=θ3′,θ4=θ4′

这样就满足了联轴器需要扭转的角度.

4 有限元仿真

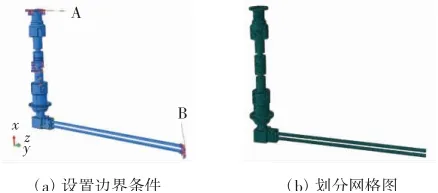

本文将采用abaqus软件对联轴器卡紧机构以及弹簧柱进行有限元仿真,在仿真分析之前,首先对联轴器卡紧机构进行模型简化,忽略倒角、圆角对力学性能影响较小的特征.将简化后的模型导入abaqus软件中,以一种联轴器为例,其材料为S45C,额定扭矩为210 N·m,弹簧柱材料为65 Mn,其余部件材料均是45号钢.然后对其设置边界条件,将加紧轴A处以及弹簧柱的末端B处做固定约束,并约束联轴器的3个平移自由度以及Y轴、Z轴的转动自由度,释放X轴的转动自由度.如图6(a)所示,在弹簧柱上距联轴器轴线方向285 mm处施加力,以联轴器承受最大扭矩200 N·m为例,在不考虑变形的情况下,需要在285 mm处施加701 N的力,然后对其划分网格,主要采用四面体网格,节点数为830 060,单元数为565 489,有限元网络如图6(b)所示,

图6设置边界条件与划分网格图Fig.6 Set the convenience boundary conditions and divide the gird graph

定义材料相应的弹性模量、泊松比、密度.得到整体结构的应力和变形分布云图,如图7所示.从图7(a)中可以看出联轴器最大应力为306.8 MPa,小于S45C的许用应力366 MPa.可见联轴器满足强度要求.

图7整体结构应力和变形云图Fig.7 Overall structural stress and deformation nephogram

图8弹簧柱与联轴器位移曲线图Fig.8 Spring column and coupling displacement curve

提取弹簧柱载荷位置位移曲线图以及联轴器位移曲线图,如图8所示,从图8(a)中可以看出在弹簧柱在285 mm处施加701N的力,其变形量为2.45 mm.偏心轴偏心距需要与弹簧柱变形量一致,如果偏心距小于2.45 mm,则不能传递给联轴器所需的转动角度.从图8(b)可以看出联轴器最大位移为0.045 mm.经过换算得出联轴器偏移角度为0.13°,偏移角度在技术要求的角度范围内并接近技术要求的最大转动角度,通过电机驱动装置带动偏心机构在弹簧柱的不同位置施加载荷,即可得到其它多个角度值.但是最终真实的扭矩和角度值还要从扭矩传感器和光栅来读取.

5 结论

通过对联轴器性能检测试验台的研究,并对卡紧机构以及弹簧柱进行有限元仿真,得出以下结论:

1)结合联轴器的检测参数要求,本试验台采用了稳定可靠的立式结构、来对联轴器扭矩、角度进行检测.以此来测试联轴器的使用性能.

2)考虑在检测试验台对联轴器进行立式装卡,为联轴器的安装提供了一种新方法.

3)利用弹簧柱大变形的原理可以看出,弹簧柱与刚性杆相比较,可以更好的控制精度要求.

4)偏心轴偏心距数值与弹簧柱施加载荷位置变形量一致,以此来满足联轴器需要转动的角度,为联轴器试验台的设计与优化提供了一种新型的设计理念.