煤矿重型特种车辆发动机系统外流场分布CFD研究

任肖利

摘要:煤矿用重型车辆发动机舱的散热性能通常是靠工程评估或者依赖经验,往往在整车制造完成前无法对发动机舱的散热性能进行准确计算与评估。针对发动机系统散热性能改进问题,提出以计算流体动力学(CFX)作为研究手段,根据发动机舱外部流场的数值计算结果进行分析,通过不同空间的速度和压力场的分布情况。然后从发动机舱表面的流动是否存在回流,局部是否存在高温等方面对发动机舱内的散热特性进行分析,对改善矿用重型车辆发动机舱的散热条件,提高动力系统工作效率和可靠性具有重大意义。

关键词:重型车辆;发动机系统;CFD;外流场

1 前言

近年来,我国采掘技术正发生着迅速的变化,原先近水平煤层的采区正在逐步减少,倾斜煤层逐渐增多,现有无轨辅助运输车辆一般适应坡道为小于8°,在该坡度下的适应运输距离一般不超过500m;然而近年来在山西北部、山东兖州和甘肃地区的许多矿井辅助运输车辆的坡道运输距离已超过4000m,平均坡度近10°,局部最大坡度可达14°。

为满足这种长距离、大坡度工况下的运行要求,矿用重型车辆几乎全部采用大功率防爆发动机,然而当重型车辆长时间处于重载大坡度爬坡工况时,由于动力系统长期处于高负荷运行状态,极易导致防爆发动机热负荷高、发热量大,对发动机冷却系统造成沉重的负担。发动机舱散热性能主要取决于车辆运行时发动机舱内的空气流动速度和发动机舱热源的分布两大因素。矿用重型车辆长时间在煤

矿井下通风性差的工况下运行,气流流通不畅;整车行驶速度低,最大速度仅为20km/h,空气相对流动速度低;同时受整车防爆性能的要求,在发动机舱内布置有大量形状、尺寸各异的防爆元器件,形成了舱内高度复杂的非均匀流场,导致空气流通不畅,散热性能差。因此与道路发动机相比,防爆发动机的冷却系统更复杂且体积庞大,体积庞大的冷却系统占据了发动机舱较大的空间,又受到井底巷道外形尺寸和运行要求的限制,发动机舱无法随冷却系统体积的增大而增大,空气流动速度差和发动机舱热源分布集中导致防爆发动机舱经常发生过热高温现象,引发发动机开锅、爆震等问题,严重影响整车的工作效率及可靠性。

本文建立了发动机系统热管理模型,利用CFD对机舱进气与传热进行了仿真分析。在CFD计算时散热器采用多孔介质模型处理,通过与一维仿真分析及一维/三维联合仿真分析结果的对比,验证多孔介质模型模拟散热器冷却液温度的可行性。

2 仿真计算

2.1三维模型建立

模型的建立是CFD分析计算的前提。胶轮车发动机系统外部空气流场对机舱内空气的流动具有重要影响,为提高机舱冷却进气分析结果的准确性,分析时需要对发动机系统外流场进行计算。

2.2 物理模型简述

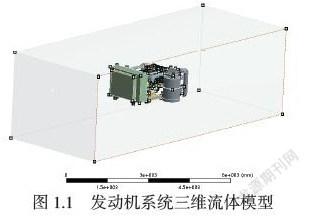

本文研究的重型煤矿胶轮车,其发动机系统布置在车辆的中部,散热器等冷却模块布置在车辆前端的机舱内,其前半部分如图1.1所示。为了对机舱散热性能进行分析,首先需要建立发动机系统几何模型如图1.1所示。

三維模型中包含了发动机,发动机悬置,排气管和散热器、冷凝器、中冷器及它们的进出管路等。在保证计算进度的前提下,对直径较小的油、线、水等管路及细小的螺钉、螺母、加强筋等进行简化处理,以减小网格建模时间及其分析计算时间。

2.3 计算域设置

通过设置为自动网格四面体,对外场和发动机系统本体进行有限元网格处理,最后得到238521个网格单元。

为了准确地考虑外流场的作用,需要准确模拟出充分发展的重型胶轮车外流场。由重型胶轮车风阻分析的相关研究可知,胶轮车前方流动区域比胶轮车后方流动区域对整个流场的影响小,为了得到充分发展的尾流,胶轮车后方的计算域需要有足够的长度。因此,将胶轮车模型放置于靠近计算域入口、远离计算域出口的位置。在胶轮车外流场数值模拟仿真中,计算域的大小对计算时间和计算结果精度具有重要影响。计算域过小,将导致分析模型与实际情况相差过大,计算域过大则会导致计算时间过长,从而影响数值计算的效率。入口处的边界条件采用速度入口边界,出口为压力出口,对于散热器和冷凝器则采用多孔介质模型,用来计算冷却模块的进气量。

3 仿真结果分析

3.1 发动机系统外流场分析

本文分析时对胶轮车机舱外流场进行了计算,其中外流场指胶轮车外部周围计算域流场。通过对胶轮车外流场结果的分析可判断仿真计算时流体模型的设置是否正确合理。

从图所示胶轮车外流场速度矢量分布中看出,计算域主流区域的速度为11.42m/s,与入口设定速度(11m/s)非常接近,验证了计算域边界条件设置的正确性。空气流动在胶轮车前方由于胶轮车的阻碍作用速度减小,格栅入口处速度为10.7m/s,远小于计算域入口速度;而在胶轮车上方,由于空气的汇集速度有所增大;从图中可知在发动机系统尾部出现尾流,速度急剧减小,减小尾流区域可有效降低胶轮车的空气阻力。因此在CFD分析中的流体模型设置是正确的。

4 结束语

通过CFD流体力学仿真分析,得到了重型特种车辆发动机系统的外流场分布特性,在进口处发动机散热器表面承受的压力最大。发动机舱热管理分析可以为设计者提供最直观的指导方向,比如,散热器周围是否有回流存在,是否需要增加导流板来阻止回流产生,散热器底端空隙是否足以满足油冷器周围空气流速要求等。另外,还可以通过改变中冷器位置或者冷却风扇的位置及风速大小来改善散热器的散热性能,根据发动机周围的环境温度来布置油冷器及电子控制设备使其工作环境温度最佳。

参考文献:

[1] 仲韵,顾宁,梁乐华,等.基于AMESim的发动机冷却系统的仿真分析[J].交通节能与环保,2008(1):38-41.

[2] 王芳,余建祖.直升机发动机舱温度场仿真及改进设计研究[J].计算机仿真,2005,22(9):47~51.

[3 宋涛,刘莹.矿车盘式制动器温度场的数值模拟[J].现代制造工程,2014,(5):63-67.

[4] 赵新明,发动机舱内温度场的可视化分析及改善措施,中国机械工程,2004,15(14):1306~1308

[5] 袁侠义,谷正气等.汽车发动机舱散热的数值仿真分析.汽车工程,2009,31(9):843~847.

注释:山西天地煤机装备有限公司自立青年项目(M2020-QN07)资助

作者简介:任肖利(1987.10),男,山西忻州人,硕士研究生。主要研究方向为煤矿井下无轨辅助运输车辆整车研发;