隧道窑间壁换热流动及传热特性的数值研究

全俊威 辛林斌 孙健

摘 要:间壁换热结构是隧道窑缓冷段的重要结构,进一步了解其流动和传热能力具有重要意义。为了研究隧道窑间壁内流动及传热特性,建立了隧道窑间壁的三维物理和数学模型。并采用计算流体力学(CFD)软件对其进行了数学模拟,研究了分层间壁结构、分层通道的大小和位置、内壁温度、出口抽力等因素对间壁换热流动及换热特性的影响。结果表明,分层结构间壁可以有效提高换热效率,其中M3-1的换热性能最佳;在分层间壁层数一定的情况下,分层通道的大小和位置对于间壁整体的换热性能影响不大;随着风机抽力的增大,间壁换热效果更佳,但间壁的分层结构对于换热效果的影响降低,不同分层结构的间壁热风出口温差变小。

关键词:隧道窑;间壁结构;传热

1 引 言

隧道窑是陶瓷生产中一种不可或缺的连续式烧成设备,在烧制一些体型较大的陶瓷,如卫浴、大型花瓶等制品方面有着独特的优势。间壁换热结构作为缓冷段一种重要调整手段,对于陶瓷制品冷却,尤其是大型制品冷却有着较为关键的作用。但是长期以来,研究人员和窑炉操控者对于间壁换热的重视程度不高,在制品冷却方面,更多的研究集中在制品的码放方式及密度,抽热风口位置的布置等方面,对于隧道窑间壁换热方面的研究较少[1~2]。

本文通过对某陶瓷隧道窑的间壁换热的尺寸及部分热工参量进行了测定,利用计算流体动力学软件FLUENT,对换热器内部的流场和温度场进行了数值模拟。根据模拟结果得到热风出口温度,间壁内流速等参量及计算区域内的质点速度矢量图、温度场云图等。综合分析,符合流体流动和传热规律,并在此基础上提出了间壁结构的优化,有效提高了间壁换热的换热性能,同时可以在一定程度上提高窑炉热效利用率[3~5]。

2 物理模型的建立

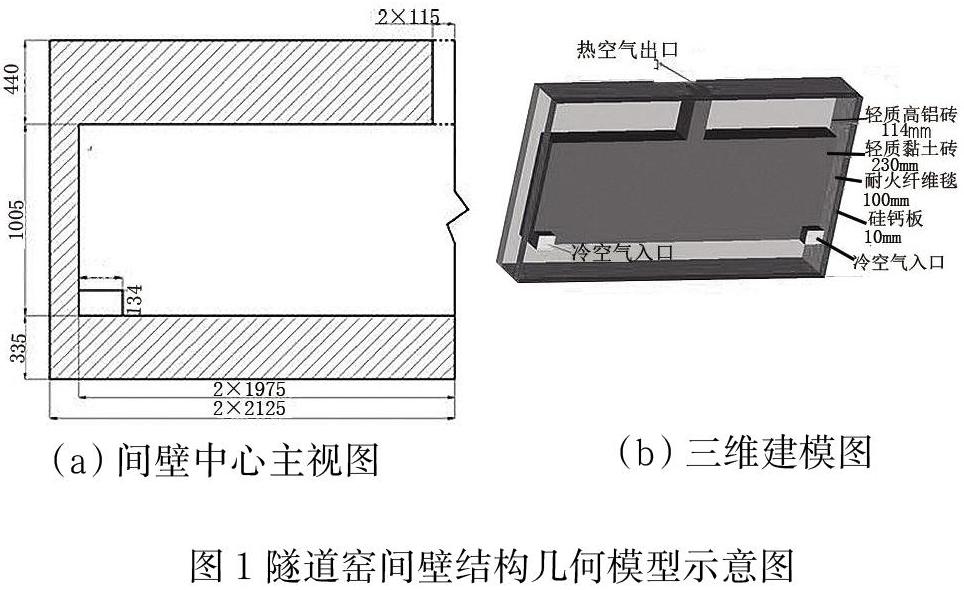

本文选取了陶瓷隧道窑缓冷段的一节窑墙作为研究对象,模型结构的尺寸:长×宽×高=4250×1780×454 (mm),间壁的结构尺寸=3850×1005×230 (mm)。如图1-a所示,其中图案填充部分为窑墙,空白部分为间壁换热流动区域。如图1-b所示为间壁的三维模型图,窑墙由四种耐火材料砌筑而成,由内及外所用耐火材料及耐火材料厚度分别是,轻质高铝砖114 mm,轻质黏土砖230 mm,耐火纤维毡100 mm,硅钙板10 mm。在间壁工作时,冷空气由窑墙外壁上的冷空气入口被吸入,在间壁内完成热交换后由抽热风机经由热空气出口抽出。

为了探究分层间壁结构对于间壁内流体流动及换热特性的影响,在图1间壁的基础上,保持间壁的体积,窑墙材料及进出口面积,位置不变的情况,设计了两种不同的分层间壁结构,即图2-a、2-b和图3-a、3-b所示。同时为了探究分层通道的大小及位置对于分层间壁内流体流动及换热特性的影响,在图2-a、2-b和图3-a、3-b所示分层间壁的基础上,提出了图2-c、3-c和3-d三种间壁结构。为了方便后续对于模型的论述及分析,后文将用“MX-X”代表不同间壁模型,“M1”代表模型一的间壁结构,整个间壁不分层,即图1所示;“M2”代表模型二的间壁结构,如图2所示,整个间壁分为两层,其中图2-a和2-b所示的结构为M2-1,图2-c所示结构为M2-2;“M3”代表模型三的间壁结构,如图3所示,整个间壁分为三层,其中图3-a和3-b所示的结构为M3-1,图3-c所示结构为M2-2,图3-d所示结构为M3-3。

3 间壁换热的数学描述

3.1 控制方程

进行数值模拟时,简化计算模型并做出假设:

(1)对于稳定运行的隧道窑,窑内温度场和速度场不随时间变化,研究其稳定状态下间壁内温度场和速度场分布。

(2)流体为不可壓缩牛顿流体,耐火材料的导热系数及比热容为定值或与温度成一次线性关系、无内热源,具体物性参数如表1所示。

(3)在工程问题中利用空气对流进行强制换热时均为湍流流动,在本研究中空气在间壁内的流动也为三维稳态湍流运动。

迪卡尔直角坐标系三维定常不可压湍流流动控制方程如下[7~8]:

其中,i,j=1,2,3,分别表示表示坐标轴x,y,z方向;Fi 为体积力;T 为温度;ρ,μ,λ,Cp 分别为流体密度、运动黏度、导热系数、比热。

本文计算模拟采用Realizable k-ε模型进行模拟,也使用了壁面函数。为使模型的控制方程容易进行分析计算,即建立其通用形式,通用方程的表达式如下[6]。

式中: 是通用变量。可代表u、v、w、T等求解变量; 是广义扩散系数; S是广义源项。

Realizable k-ε模型中的k 和ε 的方程如下:

3.2 边界条件

在计算中,除窑墙内外壁面外,其余窑墙外壁面均视为绝热壁面。

3.3 网格划分和模型的求解

3.3.1 网格的划分

采用控制容积法将控制方程离散化,用ANSYS ICEM软件绘制网格。图4为计算模型整体网格,采用六面体结构化网格。为了使得计算结果更加准确,对流体进口,出口及整个流体域进行加密处理。如图4-b所示,由于窑墙材料厚度跨度较大,窑墙最外层材料仅有10 mm,为了保证网格质量和计算结果的准确性,在Z轴方向网格划分时对该部分也进行了加密处理,加密结果如图4-c所示。

3.3.2 模型的求解

选用不可压缩粘性流体的三维、稳态、湍流流动与传热模型作为间壁内流体流动和传热的物理模型。数学模型中的控制方程包括连续性方程、动量方程、能量方程。利用FLUENT软件对间壁内流场及温度场进行数值模拟,模拟采用3D双精度求解器,湍流模型选用Realizable k-ε双方程模型,压力修正选用SIMPLE算法,除湍流能量和湍流耗散率选用一阶迎风式外,其余各项均采用二阶迎风式。当连续性方程、动量方程和能量方程变量残差均小于且不发生变化时,认为计算收敛。

3.3.3 边界条件及物性参数的设置

本文选取了隧道窑缓冷段的一段窑墙进行研究,因此除了窑墙内外壁面外,窑墙侧面全部设定为绝热边界层。同时,为了使得模拟更加准确,将热空气出口设置为压力出口边界条件,冷空气进口设置压力入口边界条件。模型中所涉及的材料物性参数如表1所示。

4 数值模拟与结果分析

为了探究分层通道的大小和位置对于同一种分层间壁换热流动及传热特性的影响,本文对M2和M3两种分层间壁的四个结构在内壁温度为773K的工况下进行了数值计算,表2是不同结构模型的热风出口温度。对于M2模型而言,M2-1和M2-2温差始终约为1 K,分析其原因是当间壁层数为两层时,开口的大小和位置对于间壁内流体流动的扰流效果并不明显,因此换热效果基本一致;对于M3结构而言,M3-1、M3-2和M3-3三者温差约在3~4K,其中M3-3模型换热效果最佳,M3-1和M3-2換热效果基本一致。综合考虑换热效果和窑炉的施工砌筑,M2-1和M3-1结构较为简单,且换热效果也较好,是同一分层结构中的最优结构。

4.1 温度场分析

如图5所示,是M1、M2-1和M3-1模型在抽力为100 Pa,内壁温度为773 K 工况下,间壁中心的温度云图。图5-a可以看出M1模型的间壁中心温度分布较为均匀,在靠近出口上部的温度较高约在330 K,其他大部分区域温度约为315 K,温度最低的位置在靠近冷空气入口位置,间壁的平均温度;从图5-b可以看出M2-1模型的换热效果较好,间壁中心大部分区域温度约为320 K,比M1模型中心温度高出约5 K。间壁的高温区域在上层间壁的最左侧,间壁内最大温差约为25 K,间壁的平均温度;图5-c和5-d可以看出M3-1模型的温度分布均匀,上中下三层没有明显温差,仅在上层靠近出口的位置温度较高,比其他位置高出约10 K,间壁的平均温度。由此可以得出,M3-1结构的间壁,换热性能最好,换热均温性也最好。

4.2 流场分析

如图6所示,是M1、M2-1和M3-1模型在抽力为100 Pa,内壁温度为773 K工况下,间壁中心的流场图。从图6-a可以看出M1的流场整体流速较小,空气扰动也不明显,仅在流场的中上部,出现两个速度较低的小型涡流;从图6-b可以看出M2-1流场较M1而言更为复杂,流场中出现了多个涡旋区,空气扰动较为明显。同时由于分层结构的影响,流体在通过分层通道时,流速明显增大,进一步加强了空气扰动;从图6-c和6-d可以看出M3-1流场的流速整体分布较为均匀,没有出现较为明显的涡流区和低速区,流速相较与M1、M2-1也明显较大。从流场的流速大小和速度分布的综合情况可以看出,M3-1的流场更加稳定且流速更大,进一步证明M3结构性能优于其它两种结构,这与温度场分析结论一致。

4.3 换热性能分析

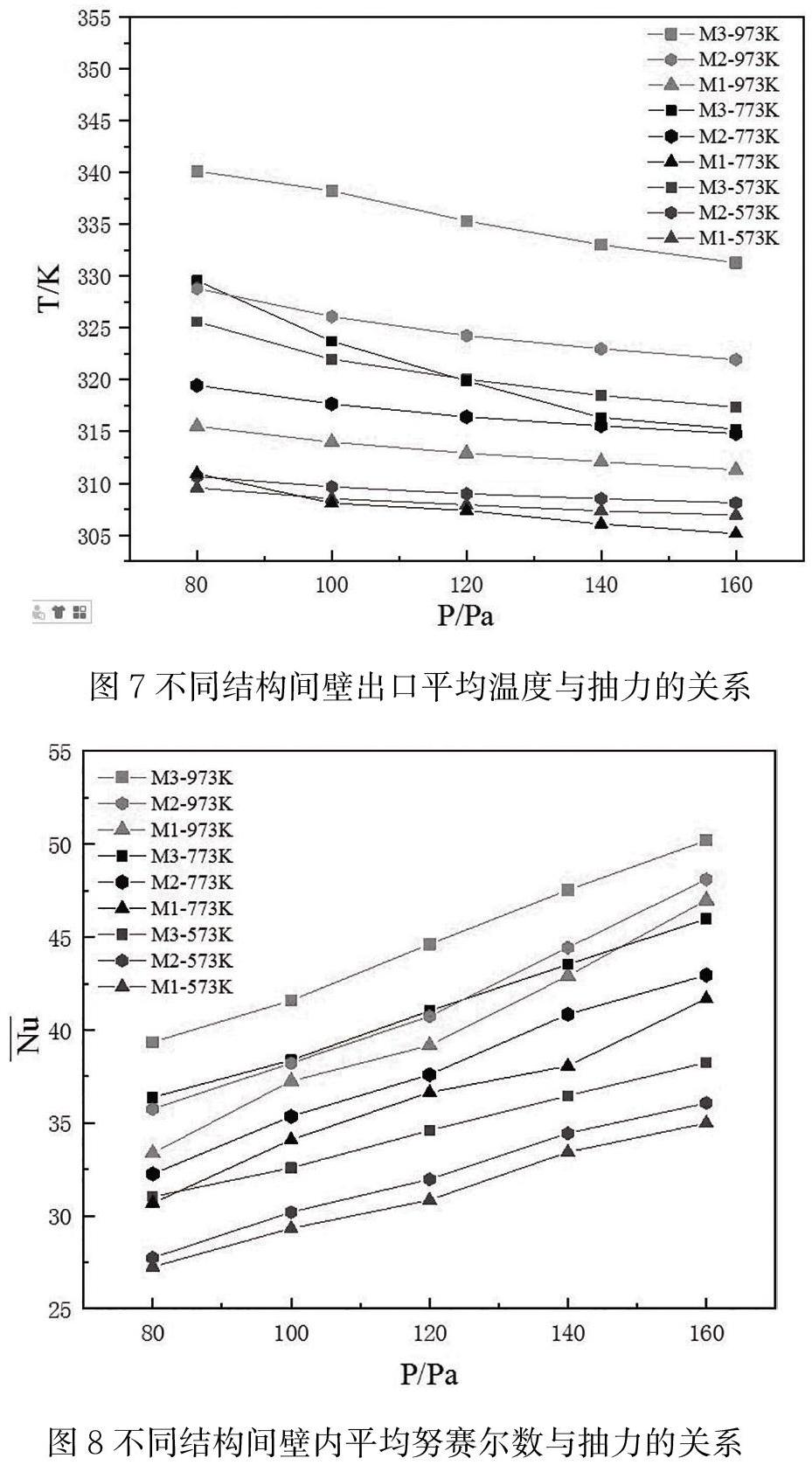

如图7,8所示,是M1、M2-1和M3-1模型在不同工况下,热风出口温度和间壁内平均努赛尔数随风机抽力的变化情况。随着风机抽力的增大,平均努塞尔增数大,间壁的整体换热效果更佳,但是由于流量的增大,导致热风出口温略有下降;同时三种模型之间的平均努塞尔数和热风出口温度之间的差值不断变小,这是因为随着风机抽力的不断增大间壁内的紊流程度不断增强,间壁的分层结构对流体扰动的影响逐渐变小。

从热风出口温度来看,在相同的壁温和风机抽力的工况下,M3-1结构的间壁热风出口温度高于M1和M2-1结构的间壁热风出口温度;对于M2结构的间壁,内壁温度为973 K和773 K时,其换热性能较M1更佳;当内壁温度为573 K时,其换热效果与M1基本一致。

5 结 论

通过对隧道窑间壁换热内部温度场和流场数值模拟结果的分析可以得出以下结论:

(1)分层结构间壁可以有效增强间壁换热效果,其中三层结构的M3-1间壁模型换热效果最优,热风出口温度较M1结构间壁提高了约20K。

(2)在分层结构一定的情况下,改变分层通道的位置和大小对于间壁换热的整体换热效果影响不大,热风出口温差约在3K。

(3)风机抽力对换热效果有着显著影响,当风机抽力从80Pa增大至16Pa时,热风出口温差由最大近20K减小至约1K,此时间壁的分层结构对于间壁换热效果的影响较小。

参考文献

[1]. 胡国林, 周露亮, 陈功备. 陶瓷工业窑炉[M]. 武汉:武汉理工大学出版社,2001.

[2] 许宁,王雪峰,张柱银,王君,黄建军,肖慧,郅晓.隧道窑冷却带流-固耦合散热数值模拟[J].中国陶瓷工业,2016,23(02):26-30.

[3] 李杰,胡国林,孙健,朱永红.某隧道窑烟气换热器换热性能的研究[J].陶瓷学报,2013,34(04):482-486.

[4] 陈静.隧道窑冷却带抽气系统的改进[J].砖瓦,2018(12):51-52.

[5] 王洪利,黄杰,刘建雄.陶瓷厂隧道窑热平衡测试与节能分析[J].中国陶瓷,2013,49(02):35-38.

[6] 《ANSYS ICEM CFD工程实例详解》胡坤,李振北. ANSYS ICEM CFD工程实例详解[M].北京:人民邮电出版社, 2014.

[7] 《数值传热学》陶文铨编著.数值传热学[M]. 西安交通大学出版社 , 2001

[8] 杨世铭, 陶文栓. 传热学[M]. 北京: 高等教育出版社,2006.