汽车车门过开性能及典型过开失效研究

马治军 ,姚烈 ,于瑞贺

(上海汽车集团股份有限公司技术中心,上海 201804)

0 引言

车门系统,通过车门铰链和限位器连接在车身上,绕着铰链轴线旋转实现车门的开启和关闭,是车身上相对独立的运动系统。车门最大开度指车门名义打开的最大角度,一般指限位器的最大限位角度,推荐值为65°~75°[1];但不排除某些车型,开启角度设计小于65°,尤其是后门。当车门开启角度超过车门最大开度,称为车门过开。

开发过程中,一般通过窗框刚度、门下沉刚度、门系统开闭耐久、关门滥用等试验评估车门系统性能。但未见OEM对车门系统的过开性能进行试验考察,无法识别车门、铰链和限位器抵抗超负荷过开门力作用的能力。

因此,本文作者重点针对7个市售车型(涵盖合资品牌与自主品牌车型)后门进行过开性能研究,通过设计试验模拟过开工况,考察车过开角度、过开失效等,评价车门过开状态下性能,识别过开风险,并研究优化设计提高车门过开可靠性,为车门过开性能开发提供借鉴。

1 车门过开试验设计

车门过开旋转运动过程中,产生角度、速度变换;钣金、铰链、限位器弹性变形与永久变形共同作用,运动过程较难测量。为实现测量和对比评估,车门过开近似转化为在车门全开状态下,车门打开方向缓慢加载载荷来模拟,等效过开工况产生的破坏效果。

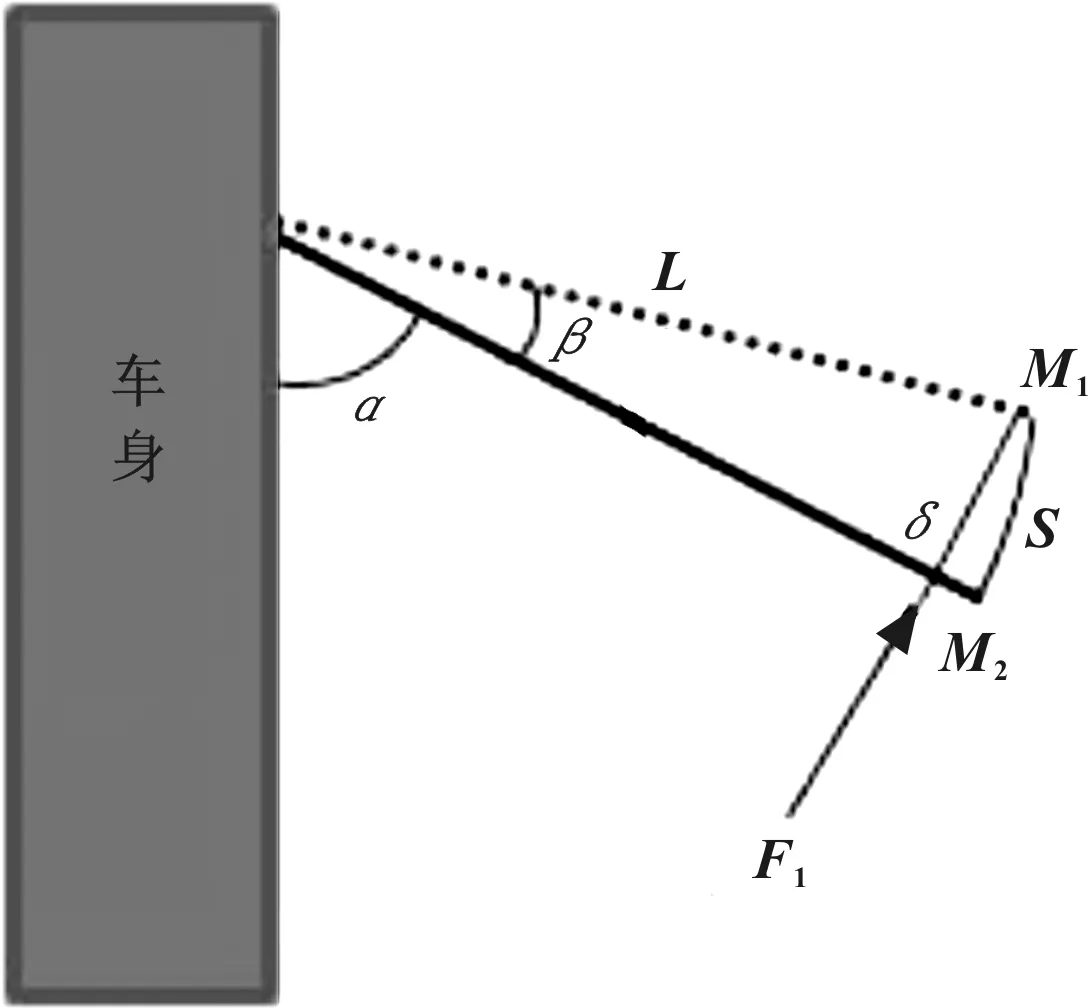

试验方法:如图1所示,车身完全约束至刚性平台,对车身设置4个及以上的约束点。将车门安装在车身上,开启到最大角度,垂直车门开启方向加载载荷。通过测试过开位移,并经近似计算得出车门过开角度。

图1 过开加载示意

图中M1为车门初始位置;M2为车门加载后位置;L为测点到铰链轴线距离;α为车门初始开启角度;β为车门加载测点过开角;δ为门开启位移;S为车门加载测点过开弧长;F1为加载载荷。

加载过程:通过刚度试验机进行加载,加载过程同步记录施加载荷、位移。测试系统如图2所示。

加载位置:车门钣金内板锁体位置

加载速度:50 mm/min

加载方向:沿车门打开方向施加

加载方式:逐次加载至失效

图2 过开加载实物示意

2 试验结果分析

2.1 过开试验结果

7个市场车型车门按上述方法进行试验,试验过程中,重点记录了限位器结构形式、加载过程中失效模式、限位器臂与安装面钣金孔距离变化、初始限位器与玻璃最小间隙信息,试验信息见表1。

表1 过开试验信息

2.2 过开角度对比分析

过开位移在150~200 mm车型较多(BCDEF),占比超过60%;车型A过开位移较小,车型G、H过开时位移较大,为车型A的2~3倍,加载过程中位移变化趋势由慢到快,再变慢。这是由于在试验过程中,铰链接触限位滞后于限位器接触1.5°~2°,起始只有限位器起限位作用,位移变化较快,在铰链与限位器同时作用时,位移变化明显变慢[2]。

因各车型车门尺寸差异,通过车门开启角度评估车门过开性能具有客观性。因此,根据位移进一步推算过开角进行比较分析,过开角计算公式为:

式中:δ为门开启位移;L为测量点到铰链轴线距离;β为测点过开角计算值;i为对应车型序号。

经计算处理,650 N加载车门过开角度如图3所示,车型A过开角度约6°,过开曲线显示出较好刚性。过开角度大于9°,将出现不同失效,可能由于铰链或限位器或钣金出现明显塑性变形。对应车型E、F、G,出现限位器断、门下沉、钣金开胶等结构问题。过开角度在8°附近车型较多(B、C、D),对应车门结构,试验过程中出现限位器或者钣金结构,出现塑性变形,车门开始出现干涉玻璃问题。

图3 各车型车门过开角度

车门过开试验过程中出现典型失效模式:a干涉玻璃、b限位器断、c车门下沉、d钣金脱胶,一般在设计前期,可以通过CAE分析、运动校核提前识别。但基于非过载正常使用的设计检查,不能完全覆盖过开使用工况中限位器干涉玻璃问题。文中重点对限位器干涉玻璃,致玻璃碎裂失效问题,以及相关因素进行系统研究。

3 限位器干涉玻璃因素分析

根据失效现状、实验还原及CAE分析,对7款车型中限位器干涉玻璃失效原因分析:干涉玻璃问题均出现在金属弹簧限位器(B、D、F),金属弹簧限位器安装面与端部距离较橡胶弹簧限位器大,加载过程中较早出现限位器臂与安装面钣金孔干涉;限位器变形位置集中在限位器臂与钣金孔干涉位置,且限位器安装面钣金出现较大变形,推测过开限位器干涉玻璃问题结构方面影响因素:(1)限位器安装面到限位器端部距离;(2)限位器与钣金孔干涉情况;(3)限位器安装面刚度。继续对干涉玻璃的可能结构因素进行对比试验,以期得出较优设计。

3.1 限位器安装面与端部距离对干涉玻璃问题影响

为对比限位器安装面与端部距离差异对干涉玻璃问题影响,针对F车型,进行一组金属弹簧限位器和橡胶弹簧限位器对比试验,两个试验样本仅限位器结构差异,如图4所示,金属弹簧限位器较橡胶弹簧限位器安装面与端部距离大18 mm。

图4 金属弹簧限位器和橡胶弹簧限位器结构

加载过程限位器与玻璃最小间隙变化如图5所示,加载过程中,金属弹簧限位器与玻璃最小间隙减小较快,说明限位器安装面与端部距离越大,限位器变形对限位器与玻璃间隙影响越大,越容易出现干涉玻璃。

图5 限位器与玻璃最小间隙变化曲线

3.2 限位器安装面钣金孔尺寸对干涉玻璃问题影响

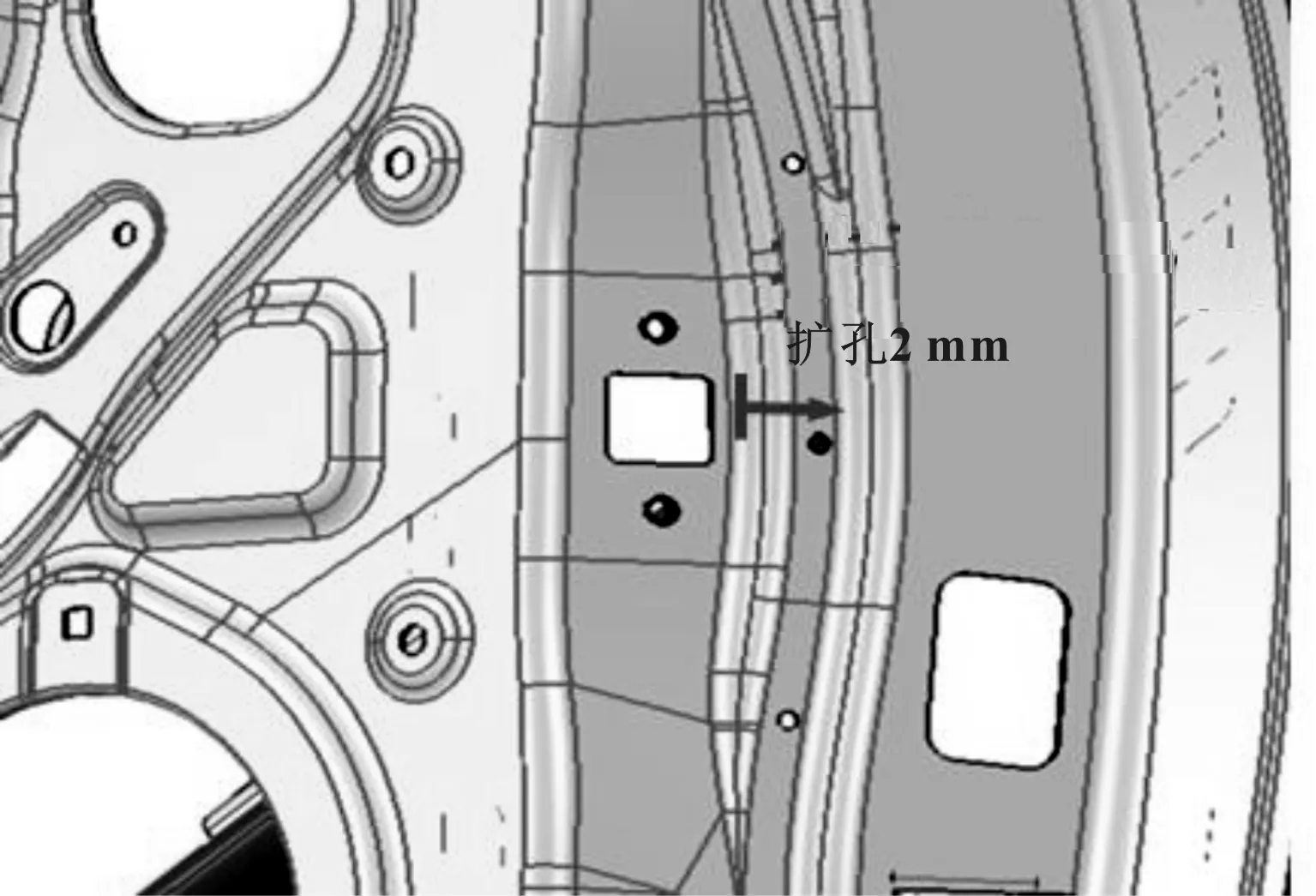

为研究限位器安装面钣金孔尺寸对干涉玻璃问题影响,如图6所示,通过对钣金孔进行改制,限位器钣金孔单边增大2 mm,增大与限位器臂间隙,并与未扩前进行对比试验。

图6 限位器安装面钣金孔扩孔示意

加载过程中限位器接触钣金孔时过开力值与干涉玻璃时过开力值对比如图7所示,由图可知,钣金扩孔2 mm,限位器干涉钣金孔时的过开力值增大近1倍(320~600 N),干涉玻璃过开力增大100 N(由600 N提升到700 N)。车门过开时,限位器臂与钣金切边干涉,干涉位置如图8所示。

图7 过开力值对比

图8 限位器臂碰触安装面钣金示意

此时限位器臂形成杠杆支点,易造成限位器臂折弯;对比可知,适当增大限位器与安装面钣金孔间隙,避免接触,有助于改善限位器干涉玻璃问题。

3.3 不同钣金结构对干涉玻璃问题影响

安装面加强钣料厚增加,直接改善的是安装面钣金刚度,考虑到限位器安装面刚度对改善限位器与玻璃间隙影响明显,进一步进行2K因子DOE试验,分析影响安装面刚度的敏感因子,指导限位器安装面刚度提升设计。

结构因子如图9所示,以翻边高度(A),Z向高度(B),匹配面高度(C),厚度(D)四因子两水平,响应敏感度如图10所示,可以看出:翻边高度为最敏感因子,厚度影响很大,Z向高度影响也较大,Z向高度和翻边高度交互影响,匹配面高度影响很小。拟合得到对应经验方程,可用于设计初期限位器。

图9 限位器安装面刚度结构因子

图10 限位器安装面刚度因子效应

计算结果(Y1)的系数估计,使用安装面刚度核算(未编码单位的数据R-Sq=99.73%,R-Sq(预测)=99.13%,R-Sq(调整)=99.56%):

Y=2.194 60-0.164 337A-0.505 250D+

0.000 873 750A·B-0.002 430 00B-0.010 450 0C

通过DOE试验分析可以得出结论:限位器安装面加强板翻边高度对安装面刚度最为敏感。后续限位器加强板设计上,在空间满足条件下增加翻边结构及Y向匹配。

4 过开受力模型分析

车门系统过开过程受力分析如图11所示,车门受外力Fdoor开启,车门绕铰链轴线旋转,加载点到轴线的距离Ldoor,限位器起到限制门旋转的反作用力Fcheck,限位器有效作用力臂Lhinge,但车门受力平衡时:

图11 车门过开受力分析示意

简化受力分析,如图12所示 。

图12 限位器受力分析

F1=Fcheckcosθ

F2=Fchecksinθ

M=F1Larm=FcheckcosθLarm

综上,设计前期,根据过开门作用距离、过开车门作用力、限位器有效作用力臂、限位器偏转角、壳体安装面法向力上臂旋转力臂等设计参数,可以估算限位器受力、车门钣金正压力、限位器固定螺栓剪切力、壳体偏转扭矩;设计阶段识别和防止限位器过载,限位器安装面变形及限位器过载弯曲等问题。

5 结论

文中阐述了通过8款市场车型过载试验对比及分析,识别失效模式,以及影响限位器干涉玻璃问题的结构因素,通过建立限位器受力模型可供设计借鉴,以期改善过开性能:

(1) 过开角度设计与检查

过开角度及过开位移,铰链的最大开度一般是车门的最大开度+3°,运动校核角度一般在铰链最大开度的基础上+5°[3],文中建议运动校核角度约为车门最大开度+8°,运动校核要涵盖车门最大开度;同时可通过过开试验验证,过开加至最大载荷,过开角度小于8°;减小铰链接触限位滞后角度,从而改善车门过开性能。

(2)影响限位器干涉玻璃的因素

限位器臂长、限位器臂与钣金孔间隙、限位器安装面钣金强度对限位器干涉玻璃影响明显,产品设计应考虑尽量避免限位器臂过长,保证限位器臂与钣金孔间隙不小于5 mm,位器加强板设计上,通过增大限位器安装面加强板翻边高度,在空间满足条件下增加翻边结构及Y向匹配等提高安装面刚度。

(3) 物理模型应用

通过受力模型,可以估算限位器受力矩、车门钣金正压力、限位器固定螺栓剪切力、壳体偏转扭矩;限位器臂力矩越小,变形的风险越小,力矩平衡可以得出,限位器力矩大小主要受制于车门尺寸。但减小Larm可优化限位器力臂Fcheck产生的弯矩,设计过程中满足运动需求下,减小Larm。