炼化动设备状态监测分析及故障诊断技术研究 ①

郑翚

摘 要:在我国,炼化企业中炼化动设备具有重要的地位,其维修管理和故障检测需要相关的专业人员进行处理,且对于炼化动设备的管理而言,需要将其运行状态和运行故障相结合,确保其不会出现内部运行的问题。以监测技术的应用可以检测出动设备内相应的问题所在,本文通过对我国炼化动设备状态与故障诊断技术现状进行分析,阐述了新型的炼化动设备状态监测技术以及故障诊断技术, 以供参考。

关键词:炼化动设备;监测技术;故障诊断技术;温度监测技术

引言:炼化设备中,最为主要的设备就是炼化动设备,因为其为整个炼化环节提供重要的动力支撑,是整个炼化企业的基础设备,一旦其出现运行故障,且无法进行监测时,将会给炼化企业带来巨大的经济损失,甚至面临破产倒闭的风险。炼化动设备的维修工作相对难度较高,且资金消耗巨大,基于此,在相关企业中加强对其故障诊断技术的管理,以新型的动态监测技术进行相应的监测意义重大。

1我国炼化动设备状态检测与故障诊断技术现状

1.1发展时间较为短暂

炼化企业在我国的兴起时间较为短暂,近年来,各种新型的炼化企业才逐渐走入大众视野当中。我国在炼化领域的发展中起步较晚,在上世纪80年代初才有了初步的规模和概念,但是因为其核心技术水平和设备质量相对较差,所以一直没有受到有关部门的足够重视。甚至在刚刚起步时,我国的炼化企业的经济一直在亏损,再加上没有专门的技术人员和政策扶持,很多企业在建立不到三年的时间之内就面临倒闭破产的风险。直至21世纪我国的炼化企业才逐渐与世界接轨,但是其整体技术与世界还存在较大的差距,发展时间较为短暂也成为了制约我国炼化行业发展的重要因素,许多技术领域仍需要借鉴西方的经验技术,甚至有些简单的监测技术仍旧无法全面掌握。但是近年来,随着我国经济的不断发展,更多新兴技术逐渐被开发,且更多专业性人才加入到了该行业,为其发展增添了动力[1]。

1.2缺乏专业领域的顶尖技术

炼化领域中的核心技术缺乏也是制约我国炼化行业发展的关键问题,众所周知,在该项行业中,最为核心的技术就是故障诊断技术和设备动态监测技术,二者有机结合可以构成整体的炼化动设备运行体系,以此推动其运行。但是因为我国在炼化领域中的起步时间相对较晚,且在监测技术上一直有专业性的缺失,所以很难在技术方面上进行突破,在许多工厂中甚至仍在使用传统的监测技术和故障诊断技术,这严重影响了炼化企业的现代化发展和经济收益。炼化动设备的动态运行是该领域的重要技术,针对其进行相应的监测管理以及故障诊断可以确保其平稳运行,提高相应的炼化速度,使整体系统运行效率得到相应的提升,但是动设备的顶尖技术仍需要有关科研人员不断进行开发,我国所开发的动设备管理及监测技术也需要进一步完善更新。

2炼化动设备状态监测技术

2.1温度监测技术

在炼化动设备状态监测技术中,温度监测技术作为首要的技术,其可以通过对温度的检测分析出设备的磨损状况,有关工作人員通过相应的磨损部位维修可以维持动设备的正常运行。炼化动设备在运行时会产生大量的热度,当运行超过阈值限度时,会给设备相应的部位造成磨损,一旦磨损程度过高,则会导致整体设备动态运行受到影响,进而停止工作。其从动设备的运行初始阶段入手,根据相应操作系统,对温度数据进行采集,再通过相应的温度数据分析给出对应的结论。最后在系统设备中会自动判断和现实磨损程度以及维修意见,通过网络技术的传播上传至主操控平台,相应的工作人员通过数据的分析对其进行维修和故障诊断。温度监测技术通过其独特的温度采集分析系统,节省了检查时间,提高了上报效率。

2.2振动监测技术

在我国的炼化企业中,振动监测技术的使用逐渐受到了人们的关注,其技术也是目前使用最广泛的技术之一。其通过独有的振动监测技术,在相应炼化动设备运行时,根据其产生的振动频率和振动幅度进行相应数据的比对可以分析出其故障所在,并及时通过数据传输系统进行上报,有关主平台的操作人员收到信息后可以在主机终端终止设备运行,并指派相应的检修人员进行故障的维修。振动监测技术的使用可以采集炼化动设备中任何部件的信息参数,无论是其振幅还是振动频率,都可以第一时间采集出来进行上传。一般来说,振动监测技术的使用更加适合振动频率和幅度较高的设备,因为振动频率和幅度较低的动设备一般不会出现相应的运行故障问题。通过振动监测技术的使用,有关监测技术人员可以在第一时间内将故障零件进行更换,防止因部件损坏问题而导致整体设备运行停止。

2.3压力监测技术

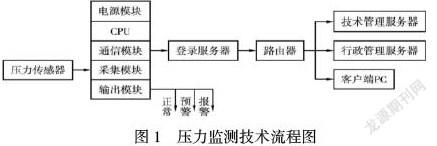

炼化动设备中的压力监测技术主要是针对设备中相对重要的运行节点进行参数的分析和记录,其通过专门的压力传感器,将所获得的参数进行记录和上传,以便相应操作人员在进行故障维修时可以根据数据进行针对性的工作处理。压力监测技术可以根据参数的变化分析系统运行的流畅度以及效率,并适当降低设备运行的压力,排除因压力而产生的故障。炼化动设备的压力监测流程如图1所示,其通过压力传感器,将设备系统内的各个模块与服务器和路由器相连接,后台的技术管理服务器和行政管理服务器在相应客户端之上运行,实现信息资源的互通。当压力传感器感受到部件故障时,输出模块会及时给服务器内部人员发出警告,操作人员再根据实际情况做出对应的调整,一般会暂停设备的运行更换损坏部件或者在不影响运行的条件下更换内部零件[2]。

2.4油液分析监测技术

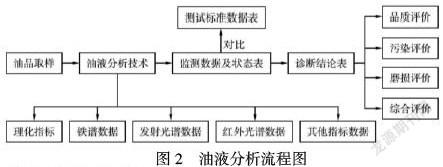

在炼化企业中,油液的使用数额较大,其主要用于动设备的运行中,而油液监测分析技术可以高质量分析动设备中的油品指标。在得出对应指标后,其可以准确分析各类微粒物态的调整,并确定设备的磨损状态和部件的润滑程度,以便后续故障诊断工作的进行。一般常见的油液分析流程如图2所示,其主要包括的数据较多,通过相应的指标数据表将油液分析后的对应数据进行对比,最后再通过诊断结论进行最后的评价工作。而油液监测分析后的评价内容主要包括油液的品质评价、污染评价、磨损评价以及综合评价。在炼化动设备的各项指标当中,任意一种指标数值的变化都会影响整体的运行效果,这需要有关设备操作人员认真分析,时刻关注其设备的运行状态[3]。

3炼化动设备故障诊断技术

在炼化企业中,炼化动设备故障诊断技术的使用可以及时检测出设备运行的问题所在,并根据发生故障的部位进行针对性的处理。而动设备的故障诊断需要通过相应的动态监测技术应用,一旦检测出相应的部件异常,自动报警系统就会将信息上传至主控制平台,经过相关专业人员的操作分析可以明确看出对应的故障部位和故障产生原因。无论是轴承、轴体、壳体还是密封程度出现故障,动态监测技术都可以及时对其进行诊断并给出相关的解决措施。炼化企业动设备的诊断技术随着时代的发展也越发完善,各类监测技术结合使用使其成为了一门综合性的故障诊断技术。

结论:总而言之,随着时代的发展和进步,炼化企业的发展也将逐渐受到人们的重视,在炼化动设备运行的过程中,将其通过互联网技术接入相应的服务器平台中可以确保在出现故障时第一时间就可以进行数据信息的上传,减少了警报上传时间,给维修工作带来了重要帮助。以科学优质的监测技术进行炼化动设备的故障诊断和维修意义重大,有关炼化企业管理人员应予以重视。

参考文献:

[1]徐荣先.炼化企业动设备分级管理模式初探[J].石化技术,2021,28(08):174-175.

[2]黄健.炼化设备检维修风险管理研究[J].化工管理,2019(02):32-33.

[3]米涛.石油炼化设备运行维护管理存在的问题及其对策[J].化工管理,2020(15):139-140.