冲压外覆盖件合格率提升的工艺技术浅析

李驰 林文航

摘 要:在整车制造的冲压工序,对外覆盖件的表面质量有着严格的品质标准,本文介绍了对凸凹点缺陷有明显改善效果的三种工艺技术方案:锁死筋、方格模合单刃切法,并通过对大批量生产的外覆盖件进行长期的跟踪统计,对上述方案进行了实际效果验证。

关键词:外覆盖件;外观质量;凸凹点;方格模;单刃切

一、引言

在整车制造的冲压工序,对外覆盖件的表面质量有着严格的品质标准,覆盖件常见的表面质量缺陷主要有开裂、暗裂、起皱、凹陷、凸凹点等不良缺陷,借助计算机辅助设计和伺服压力机先进装备,大部分质量缺陷都能够在批量生产阶段得到稳定的控制,只有凸凹点,成为困扰冲压合格率提升的慢性课题,是冲压生产过程不断持续改善的方向。

二、凸凹点产生原理

凸凹点是生产环境中的微小异物落入模具型腔,冲压后在零件表面出现的微小凹点或凸点,其位置,数量都有不确定性,且在快速的生产节拍下难以检查,只有在电泳后通过光线的反射,缺陷才能容积辨识。

三、拉延材料流动对凸凹点的影响

某两款车型前门外板,在相同冲压线同一时间段内的凸凹点不良数据进行对比分析(图3),车型A的12月份整体凸凹点不良率为1.7%,车型B为2.4%,两个前门外板零件的造型近似,材料相同(HC220BD-ZF-0.7mm),生产的批次量相同(500件/批次)。拉延序工艺的主要差异是材料流入量不同,车型A为采用锁死拉延筋,最大流入量仅2.5mm,大部分位置材料0流入,车型B为圆筋,最大材料流入量20mm,最小位置6mm。

通过生产前对拉延模具清洁,生产500冲次后开模观察模具压边圈以及拉延筋位置的情况,车型B材料流入量较大位置的拉延筋槽中积累了较多的锌粉和油的混合物。推断材料流经拉延筋、压料面产生变形和摩擦,导致镀层不同程度粉化脱落,并随着材料流动带入模具型腔,导致凸凹点不良率升高。因此产品和工艺的设计尽可能满足通过锁死筋成型,对量产阶段合格率的改善有明显的帮助。

四、环境异物对凸凹点的影响

生產环境中的异物也会由于设备的运动、振动和气流等,带入模具型腔造成凸凹点不良,日常的设备维保、清洁和改善可以把不良率控制在一定水平,但无法完全避免。通过对异物形貌和尺寸的分析(图4,图5),针对小尺寸的异物,可以通过在光滑的模具型面增加方格藏屑槽的方法,减少异物对成型质量的影响。

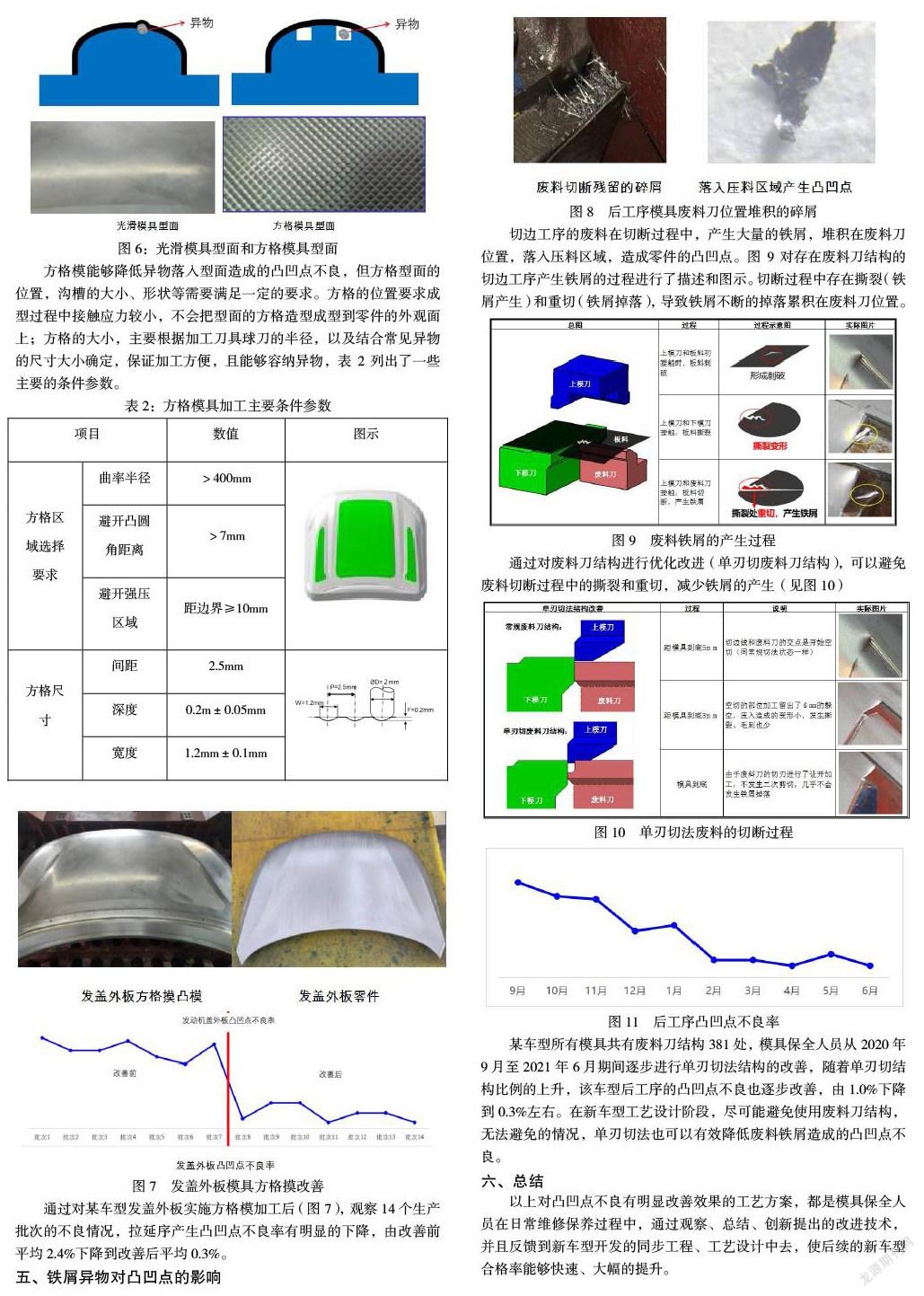

方格模能够降低异物落入型面造成的凸凹点不良,但方格型面的位置,沟槽的大小、形状等需要满足一定的要求。方格的位置要求成型过程中接触应力较小,不会把型面的方格造型成型到零件的外观面上;方格的大小,主要根据加工刀具球刀的半径,以及结合常见异物的尺寸大小确定,保证加工方便,且能够容纳异物,表2列出了一些主要的条件参数。

通过对某车型发盖外板实施方格模加工后(图7),观察14个生产批次的不良情况,拉延序产生凸凹点不良率有明显的下降,由改善前平均2.4%下降到改善后平均0.3%。

五、铁屑异物对凸凹点的影响

切边工序的废料在切断过程中,产生大量的铁屑,堆积在废料刀位置,落入压料区域,造成零件的凸凹点。图9对存在废料刀结构的切边工序产生铁屑的过程进行了描述和图示。切断过程中存在撕裂(铁屑产生)和重切(铁屑掉落),导致铁屑不断的掉落累积在废料刀位置。

通过对废料刀结构进行优化改进(单刃切废料刀结构),可以避免废料切断过程中的撕裂和重切,减少铁屑的产生(见图10)

某车型所有模具共有废料刀结构381处,模具保全人员从2020年9月至2021年6月期间逐步进行单刃切法结构的改善,随着单刃切结构比例的上升,该车型后工序的凸凹点不良也逐步改善,由1.0%下降到0.3%左右。在新车型工艺设计阶段,尽可能避免使用废料刀结构,无法避免的情况,单刃切法也可以有效降低废料铁屑造成的凸凹点不良。

六、总结

以上对凸凹点不良有明显改善效果的工艺方案,都是模具保全人员在日常维修保养过程中,通过观察、总结、创新提出的改进技术,并且反馈到新车型开发的同步工程、工艺设计中去,使后续的新车型合格率能够快速、大幅的提升。

3307500589259