机械式分层采油技术研究与试验

周学青

摘 要:老油田在开采过程中面临着区块认知程度较高,新井开采初期低含水周期短,含水上升较快,在后期开采过程中受层间差异性等矛盾影响,低含水层受高含水层干扰,导致多层合采时低含水层未能有效动用。分层采油技术的应用可从一定程度上缓解此类问题,提高油层的有效动用程度,提高单井产量。

关键词:分层采油;层间矛盾;控水增油;

1、背景

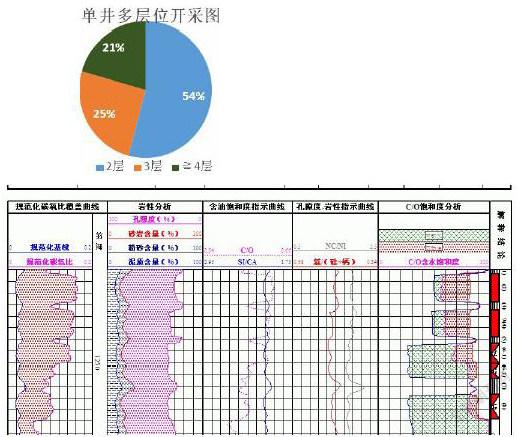

油田自1971年投入开发,1990年进入特高含水开发阶段,目前综合含水95%,油田稳产和可持续发展面临严峻挑战,工区内纵向上发育多个含油层位,剩余油油水界面不统一,大部分油井合采,层间矛盾突出,油田目前共有油井394口,合采井数为170口,平均单井日产油2.3t,综合含水高达94.15%,其中有67口含水达到97%以上。从图中某单井剩余油饱和度途中可看出,由于受层间矛盾影响,低含水层受高含水层干扰,导致多层合采时低含水层未能有效动用。

2、技术对策

2.1传统技术对策及存在问题

传统方法是在井筒内下入封隔器,将高含水层卡封,对目的层实施单采,此项工艺面临如下问题:

②在对目的层认知有限情况下,可能存在一定投入风险;

②再度动用原层系需上修作业,将下入封隔器再次捞出,层间矛盾大、剩余油分布不均的单井实施合采效果不理想

③单采目的层从一定程度上丢失了原层系,造成资源浪费。

2.2机械式分层采油技术

从工程技术角度而言如何强化工程技术研究,利用井下工具在多层系油层间实现快捷可靠的转向操作、从而实现精准、高效挖潜低含水层剩余油分布成为了一项需求。机械式分层采油技术从一定程度上解决了此类问题。其工作原理如下:

2.2.1工艺原理 使用封隔器将层位分别隔离开。利用液压开关的开与关的不同组合方式,组成有序的程序转换方式,通过液压打压的方式实现其程序的有效运行(程序为人为设定)。

利用信号开关,为层间设定一个合理的压力参数差值,以确保所有的液压开关打压时的同时换向,同时也保证了层位间的最大密封差值,从而便避免了由于层位间的密封压差过大,而使封隔器失效的风险,大大延长了该工艺的使用寿命。

此程序可根据油井实际生产情况及需求设置多层分采开关,同时对分开开关转向压力予以预设,当程序设立以后其运行就是唯一的。

2.2.2 转向原理 以两层分采设计为例,K代表“打开”状态,G代表“关闭”状态。

分采工具入井前信号开关初始状态全部为K状态(表中1状态);操作时通过地面设备对套管打压8-12Mpa,即可完成相应一次井下开关转向,生产一定周期待油井液面稳定后,同理操作对套管打压即可实现再次转向,四次即可完成分采工具的一个转向周期,恢复预设初始状态。

2.2.3 技术适应性

机械式分层采油工艺主要针对层间矛盾突出,剩余油分布不均井,从储层角度出发其适用井需满足以下条件:①7层≧单井生产层数≧2层② 层间地层压差较大③剩余油分布差异大;从工程角度出发其适用井应满足以下条件:④ 工具作封单井位置井斜小于45度 ? 地层层系出砂量适中。

3、技术应用情况

某厂油田主力油层为馆陶和二叠油组,二叠油组含蜡量高、地层压力低,产出液含水高供液能力差,单采效果不理想;馆陶油组位于二叠上部,供液能力强,产出液含水低,层间差异大导致油井合采时目的层不能达到生产目的。

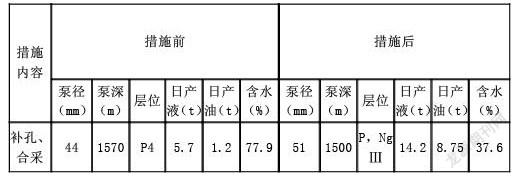

某井是一口抽油机井,相关条件适合开展此项技术应用,其生产层位二叠油组,层系压力值为7.17Mpa,二叠油组含蜡量高、地层压力低,产出液含水高供液能力差,日产液5.77方,日产油1.27吨,含水77.9%,动液面1230米,单采效果不理想,于2018年9月低效关停。为提高单井产能于2019年5月26日-6月3日补孔NgⅢ层系作业,NgⅢ层系压力值为14.01Mpa。补孔后应用该工艺合采生产。实施后初期日产液14.2方,日产油8.75吨,含水37.6%,日增油7.4吨,动液面896米。

该井于2019年10月因杆断再次作业,作业后发现产出液情况异常,联合地质所进行水样分析,作业后水质矿化度为14748mg/L,产出液符合二叠油组流体性质。专题讨论分析推断该井由于作业时洗井起压,造成分层采油管柱开关动作,导致单采二叠油组,后经现场对分采管柱实施转向操作单采馆三,转向后水质矿化度为5000mg/L。

分采开关转向后油品性质对比图

从上述相关数据可看出,该井在应用机械式分层采油工艺后,油井产出效果良好,对层间矛盾差异大油井具有一定的适应性,井下分层工具灵活、可靠、快捷,可有效提高单井油层有效动用程度,相对传统卡换层作业降低了油井作业次数及作业费用,现场操作维护简单,成本低,具有一定的推广价值。

认知及建议

管理认知

①工艺在实施前应精准摸清地层储层各项性质参数;

②在实施后,油井维护性作业及日常洗井維护中应充分考虑此项工艺可能存在的分采开关转向问题,加强油井操作人员对于此项技术的培训及管理认知,避免误操作导致的生产性问题;

③如需采取相关措施,应及时与相关部门沟通,做到相应问题的预判机制及处理机制

工艺认知

①一趟分采管柱,可实现多层间生产切换,精准挖潜层间潜力;

②分体设计,采油管柱与分采管柱完全分离,分采管柱使用周期长且效益突出:分体设计降低作业量,减少作业费用,相对于传统卡换层作业,如需再度动用原层系需上修作业,将下入封隔器再次捞出,此项工艺无需作业,即可实现任意换层生产,且避免了因层间矛盾大、剩余油分布不均导致的单井合采效果不理想等问题,也避免了传统工艺卡层带来的丢失层系造成的资源浪费。以单井卡换层为例预计节约作业费用:节省费用(万元)=N(卡换层次数)*15万元;在对目的层认知有限情况下,可灵活、动态、有效加大对未动用/动用程度低层系监测,降低投入风险;实施此项工艺后转向操作简便,在对油井实施换层作业时,地面只需一台泵车 、 一台罐车、 一名油井作业人员,对套管实施打压作业即可实现目标。

③挡砂工艺设计,对于出砂层位可加装简易防砂装置,实现有效生产当油井含砂时,该工艺可在液压开关与信号开关之间增加开关式滤砂管,这样可以将砂子有效地挡在套管与开关式滤砂管之间,以确保采油的安全性。由于油井出砂,在层间需要增加松砂式安全接头,以确保该工艺打捞时的安全性。

工艺下步改进措施

为避免在日常维护性洗井作业对此项工艺的影响,特提出下步改进措施:

①可适当提高分采开关转向压力值并控制洗井压力

②在分采管柱上部加装单流阀装置

参考文献:

[1]浅谈油井多层分采工艺技术[J]. 陈飞,宫承君,何能欣. 山东工业技术. 2016(20)

[2]油井多层分采工艺技术研究与应用[J]. 陈威. 化工管理. 2014(23)