水利建设工程中钻孔灌浆及防渗墙工程施工研究

刘冬青

摘 要:本文主要对钻孔灌浆及防渗墙工程施工进行研究,研究施工过程中的一些重要技术的技术要求,为类似工程的防渗施工提供技术支撑。

关键词:建设工程;钻孔灌浆;防渗墙工程

中图分类号:TU753;TV543 文献标识码:A 文章编号:1003-5168(2021)36-0063-03

Research on Construction of Drilling Grouting and Diaphragm Wall in Hydraulic Construction Engineering

LIU Dongqing

(Nanjing Engineering Branch of Jiangsu Union Technical Institute,Nanjing Jiangsu 211135 )

Abstract: This paper mainly studies the grouting of diversion tunnel and the construction of diaphragm wall ,and learns some important techniques and technical requirements in the construction process.It can be used as a reference to discover and solve the roblems of the project, and also provides reference for the anti-seepage construction of other projects.

Keywords: hydraulic construction engineering;drilling grouting;diaphragm wall project

1 建设工程地质条件

水利建设工程区两岸岸坡基岩露头较好,第四系覆盖层面积较小。岩性为灰色-青灰色薄层状砂质板岩,泥质板岩夹变质石英砂岩,以砂质、泥质板岩为主,约占60%,其余为变质石英砂岩。河床冲积层厚度一般为12.9~19.9 m。支洞进口边坡地表多基岩裸露,基岩岩性为变质石英中、细砂岩,边坡整体稳定性差。洞室穿越地层岩性为砂、泥质板岩及变质石英砂岩,岩体较完整,岩体整体稳定性较好导流洞进口边坡为斜坡地貌,边坡陡峻,坡度39°~42°,地表多基岩裸露,局部覆盖有崩坡积块碎石土,基岩岩性为(P2a-Sb)的砂质、泥质板岩、(P2a-Ss+Sb)的中厚~厚层状变质石英砂岩夹砂质、泥质板岩及(P2a-Sb)砂质、泥质板岩,岩层产状为NE0°~NE7°SE ∠81°~85°,导流洞进口边坡稳定性差,须对导流洞进口洞脸边坡加强锚固及护坡处理[1-3]。

2 钻孔灌浆工程施工方案及措施

2.1 钻孔设备

气动钻孔设备在地下洞室或者其他封闭的区域中使用时需要有消音器,由内燃机驱动的钻孔设备不能使用。据工程的地质条件选择钻机和钻头,回转式钻机适宜钻孔取芯,钻头采用金刚石或硬质合金钻头适宜。保证压力稳定、出水均匀和工作可靠,在施工中钻孔冲洗和压水试验设备的水泵工作压力应按施工图要求进行。流量计、压力软管、压力表、阀门及供水管等设备应足量。据浆液类型和浓度来选择相应的灌浆泵,1.5倍最大灌浆压力应小于灌浆容泵容许工作压力,灌浆压力的20%应大于灌浆泵的压力波动范围。需要依据灌浆类型和浓度配置具有不同的转速以及拌和能力的高速和低速两种浆液搅拌机[4-5]。

2.2 灌浆试验施工

对不同水灰比、掺合料和外加剂的浆液进行以下试验:浆液密度或比重测定;浆液配制程序及拌制时间;浆液的沉淀稳定性;浆液的初凝或终凝时间;浆液流动性或流变参数;施工机械性能招标,浆液结石的容重、强度、弹性模量和渗透性;其他试验内容,浆液水灰比、外加剂以及掺合料等。在灌浆施工中依据以上浆液试验进行选择,灌浆试验区选择与永久工程相结合地段。

灌浆试验是为了验证和优化固结灌浆施工参数,保证所搅拌的浆液类型及灌浆泵排浆量相适应,并保证均匀、连续地拌制浆液。灌浆管路保证浆液流动畅通,并能承受1.5倍的最大灌浆压力。灌浆泵、灌浆孔口及进浆管路均应安装率定的压力表,压力表和管路之间应设有隔浆装置。不同地质条件应有相适应的灌浆塞和灌浆方法、灌浆压力。具有良好的膨胀性和耐压性能,在最大灌浆压力下能可靠地封闭灌浆孔段,并易安装和卸除。

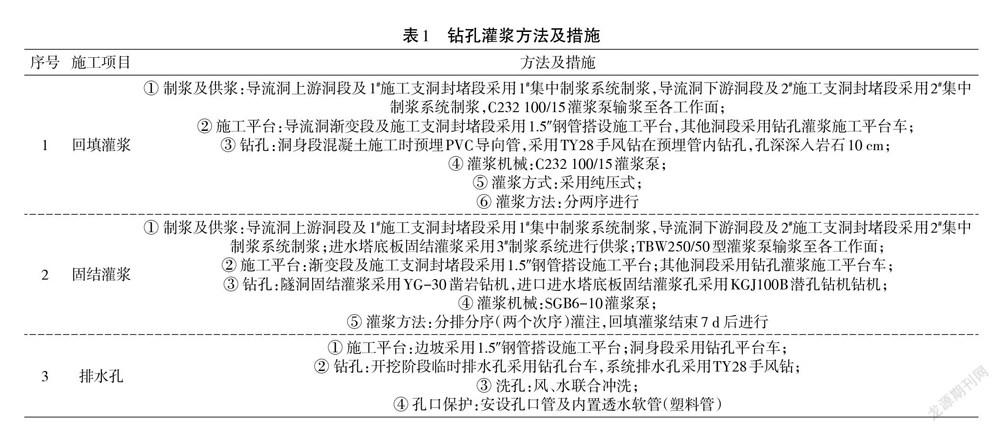

2.3 钻孔灌浆施工方法及措施

钻孔灌浆施工包括回填灌浆、固结灌浆、排水孔等施工,其施工方法与措施如表1所示。

3 防渗墙施工方案及措施

3.1 防渗墙施工设备试验

防渗墙成墙厚度、深度、施工布置条件、施工工程量、成墙水文及地质条件较复杂,拟采用CZF-1500型冲击反循环钻机,在土层、砂土层、软岩和硬地层中均可冲击造孔,且造孔后,在孔壁周围形成一层密实土层,对稳定孔壁、提高防渗墙的受力尤为有利。

施工中设备的适应性、槽孔划分方案的可行性、生产定额、混凝土施工性能、泥浆护壁效果和接头管工艺的可行性要素需要进行分析,要为防渗墙的正式施工进行技术储备,现场生产性试验选择防渗墙轴线的适当位置,试验段包括:两个一期和一个二期槽孔。主要试验内容包括:混凝土配合比试验及施工性能验证、成槽工艺试验、浇筑工艺试验、泥浆配合比试验及护壁效果分析。

3.2 防渗墙施工方法及分析

3.2.1 槽段划分及成槽工艺。槽孔划分为一、二期槽孔,间隔布置,一期槽孔先施工,两个一期孔间的二期槽孔后施工,单元槽孔长度根据地层特性、水文地质条件、防渗墙平面与立面布置特性、施工设备能力及混凝土浇筑强度与上升速度进行控制,单元槽孔长度一般在5.0~7.0 m。成槽施工工艺包括“钻抓法”成槽和“鉆劈法”成槽,“钻抓法”成槽的工艺流程:冲击钻钻主孔→确定基岩面→主孔继续钻进满足入岩深度、验孔→副孔钻孔→抓孔成槽、验收单元槽→清孔换浆;“钻劈法”成槽工艺流程为:施工准备→安装钻机→对准孔位→主孔钻进→副孔劈打→主孔清回填→成墙。

3.2.2 防渗墙槽孔的施工质量控制。槽孔中心线位置上下游方向允许偏差不大于±3 cm;成槽时要注意保证槽段的垂直度,槽孔孔斜率≤0.4%,端孔孔斜率≤0.2%;槽段的接头处槽孔中心,任一深度的偏差值不得大于墙厚的1/3;槽孔的深度必须满足设计要求;槽孔结束后,应对槽孔质量进行全面检查,检查合格,方可进行清孔换浆工作。

3.2.3 混凝土浇筑。施工采用直升导管法、混凝土泵输送法和铺石灌浆法等。研究工程采用直升导管法,即混凝土拌合物通过导管下口,进入初期灌注的作为隔水层的混凝土下面,顶部托着初期灌注的混凝土以及其上方的泥浆上升。应尽量缩短浇筑工作的时间,连续性作业,完成浇筑工作应在首批混凝土初凝之前的时间范围内。

4 防渗墙施工特殊问题的预防处理措施

4.1 钻孔成槽施工特殊问题的预防处理措施

导墙破坏或变形。导墙出现坍塌、不均匀下沉、裂缝、断裂、向内挤压等现象,导致不能使用;槽段内局部槽壁塌坍。出现水位突然下降,孔口冒细密的水泡,钻进时出土量增加而不见进尺,钻机负荷显著增加的现象;槽壁漏浆。成孔过程,槽内的浆位迅速下降,出现大量泥浆突然向外漏失现象;槽孔偏斜。槽孔垂直度超过规定数值,向一个或两个方向偏斜;沉渣过厚。槽段清孔后,积存沉渣超过规范允许厚度,承受垂直荷载能力和墙底隔水性受到影响;钻具或金属工具构件掉入槽孔内,将钻头打坏,阻碍继续钻进。当施工中遇到块石及块球体时,在考虑孔壁安全的前提下,采用重锤法处理,亦可采用小钻孔爆破或定向聚能爆破的方法处理。

4.2 混凝土浇筑特殊问题预防及处理措施

4.2.1 泥土进入导管。混凝土浇筑过程中,如果导管中涌入泥土,就会导致混凝土纯度下降,使得混凝土层强度降低,甚至造成混凝土内夹层,极易引发渗漏。导致泥土混入的原因有:第一批混凝土的数量不足,不能将所有泥浆冲出管道;管道底部距离水箱底部太远,不允许泥浆进入管道;导管插入混凝土的深度不足以使泥浆混入导管中;过度拉出管子,泥浆可以挤入管子里。预防措施:应计算第一混凝土的量以确保足够的量和下冲以允许泥浆排出管道,并确保管道在混凝土中具有一定深度。導管口距离槽底应该保持大于或等于25 cm。混凝土中导管的插入深度应保持大于或等于2.0 m。在浇水过程中,应注意控制浇水速度。测量锤通常用于测量混凝土的上升表面,并且管道的速度和高度根据测量的高度确定。治理方法:如果水箱底部的混凝土深度<0.5 m,可以将混凝土塞重新定位以浇注混凝土。

4.2.2 导管内卡混凝土。混凝土管被混凝土堵塞,混凝土无法输送。可能原因有:从管道底部到底槽的距离太小或导管插入了底槽的沉积物中。水塞可能卡在管道内,并阻碍混凝土的掉落。混凝土输送过程中,冲击力太弱或混凝土坍落度过小,石粒度过大,砂率过小,流动性差,混凝土难以凝实。浇注和切割之间的间隔时间过长,混凝土变厚,流动性降低,甚至凝固。预防措施:导管口距离凹槽底部的距离应保持在25 cm以上;与管道内径相比,混凝土塞子保持20~25 mm的间隙;确保将水量倒入第一批混凝土中。根据混凝土在水中浇筑混凝土的混合比、坍落度和砂率,加强操作控制,保持连续浇注。治理方法:可以敲击震动,摇动或抬起堵塞的管道,或者用长杆疏通清理管道。可以在顶层的混凝土层尚未凝结完全时,抽出管道,然后连接空气吸泥机排除导管内的混凝土,待排除导管堵塞情况后即可重新进行浇筑。当管道堵塞时,可以用高频振动器在管道顶部振动,或者在提升管道后突然下降。

4.2.3 导管卡塞。混凝土浇灌作业时,隔水有可能会塞卡在导管内,则会造成浇灌临时中断。可能原因有:防水塞的尺寸与生产和加工的尺寸不一致,尺寸偏差大,卡不能在管内冲孔;在管道放置之前,内壁的混凝土渣不能完全去除;混凝土的坍落度太大,可加工性差;沙子夹在水塞和管子之间,水塞不能下降。预防措施:防水塞(球)的生产和加工尺寸需要经过严格检查;浇注每种混凝土后,需要完全除去黏附在管道内的水泥浆;混凝土的坍落度、可加工性和流动性应符合设计要求。治理方法:一旦发生卡塞事故,应采取捣、镦、拆的方法处理,若是上部发生卡塞要采取捣的方法,若是中部或下部卡塞主要采取拆的方法。

4.2.4 导管掉塞。当浇水开始时,如果阻水塞已从管的下部端口脱离,则混凝土将直接混入罐中的泥浆中。可能原因:清理底部时的凹槽深度和管道长度的长度不准确;在将导管插入端部之后,不能夹住槽夹的夹板,这将导致导管的下端口离槽的底部太高。预防措施:测量沟槽深度和导管长度的长度,并根据需要准确掌握下导管的深度;使用夹板将其夹在导管下面,以确保不会从凹槽底部过高。治理方法:当发现脱堵现象时,可以将导管卸载到一定距离,然后将吸入或反向循环管插入原管中,提取混有泥浆的混凝土,最后将管道移至这个位置。

4.2.5 管道埋在混凝土槽部分,不能拔出。当混凝土浇筑到一定高度时,管道被抬起,但埋在混凝土中的部分不能被抬起而不能被拉出。可能的原因:混凝土浇筑间隔时间过长,管道不能及时上下移动,导致管道和混凝土粘连而不能拉出;钢保持架上的一些钢筋没有牢固焊接。当混凝土被吊起并倾倒时,由于碰撞而使其散落,因此管道被卡住;导管插入混凝土的深度太大,摩擦阻力太大。预防措施:尽量减少间歇性浇水间隔。如果需要,应间歇性地将管道提升到规格允许范围内的最小插入深度;应经常移动管道以防止其黏附到混凝土上;在正常情况下,管道应插入混凝土中≤4.0 m。治理方法:如果管道埋在槽部分内的混凝土中,则可以将其抬起或拔出,并且可以立即使用大吨位起重机或锁管顶部装置来提升管道。

5 结语

防渗墙的施工中导向槽施工中,导墙和防渗墙的中心线必须一致,导墙宽度比防渗墙的宽度多3~5 cm,导墙坚向面应铅直;导墙的施工接头位置,应与防渗墙的施工接头位置错开,同时导墙分段施工时,分缝处设置跨缝钢筋。

要重点关注钻孔成槽施工及浇筑特殊问题预防和施工质量及安全保证措施,而整个工程施工工艺的技术要求是否满足是影响工程施工的成败的关键,对于钻孔灌注防渗墙施工工艺的控制与把握就显得更为关键。

参考文献:

[1] 肖瑞.混凝土防渗墙施工常见难点处理措施[J].低碳世界,2017(36):255-256.

[2] 敖国碧,伍锡举,李峰.复杂岩溶地层中钻孔灌浆法防渗治理效果研究[J].岩土工程界,2008(8):77-78.

[3] 许玉景.海河干流治理工程抛石堤基钻孔灌浆防渗处理[J].合肥工业大学学报(自然科学版),2003(4):593-596.

[4] 赵磊.水利工程施工中防渗技术探究[J].南方农业,2017(32):111,113.

[5] 朱宏松,余方方.浅析水库大坝混凝土防渗墙工程施工安全管理要点[J].治淮,2014(9):32-33.