氮化硅结合碳化硅复合材料性能优化的研究进展

董 博,余 超,祝洪喜,丁 军,邓承继,朱青友

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

0 引 言

氮化硅结合碳化硅具有优良的力学性能、抗蠕变性能、抗热冲击性能、导热性能和化学稳定性能[1-3],在大型炼铁炉、铝电解槽、陶瓷窑具、垃圾焚烧炉和鲁奇液态排渣炉等高温领域得到广泛应用[4-7]。氮化硅结合碳化硅的制备工艺是将硅粉与碳化硅颗粒均匀混合,原料经成型后放置于氮气气氛下进行高温氮化烧结[8,9]。作为高温结构材料,氮化硅结合碳化硅在典型服役环境下受到应力、温度和化学侵蚀等多维度作用,材料的力学性能、抗热震性能、抗侵蚀性能和抗氧化性能是制约其使用效果和寿命的关键。本文针对如何提升氮化硅结合碳化硅材料的服役性能,满足高温冶金工业发展及节能减排的迫切需要,对氮化硅结合碳化硅力学性能、抗热震性能、抗侵蚀性能和抗氧化性能的优化工艺与技术原理进行了总结与归纳。

1 优化制备工艺

原料的组分配比、颗粒级配、结合系统和烧结制度等制备工艺是影响氮化硅结合碳化硅力学性能、抗热震性能和抗冰晶石侵蚀性能的关键因素。通过合理调整原料的颗粒级配及各组分配比,并选择合适的烧结制度,可以有效提高硅粉的氮化率并降低残余硅含量,促进复合材料的烧结致密化。

在原料的组分配比和颗粒级配方面,刘铭等[10]研究认为通过预制裂纹或提高氮化硅结合碳化硅的致密度可以改善其抗热震性能。而温光宇[11]认为氮化硅结合碳化硅的体积密度与抗热震性能并无直接联系,但碳化硅的颗粒级配会影响碳化硅和氮化硅之间的结合界面与结合状态,进而影响材料的抗热震性能。结果表明,当粒径≤0.32 mm、≤0.15 mm 和≤0.084 mm 碳化硅的含量分别为50 wt.%、16.67 wt.%和33.33 wt.%时,材料的抗热震性能最好。

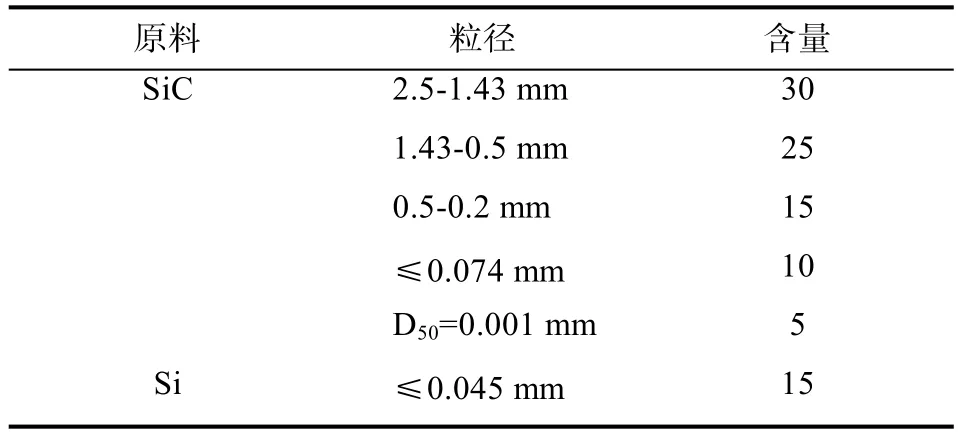

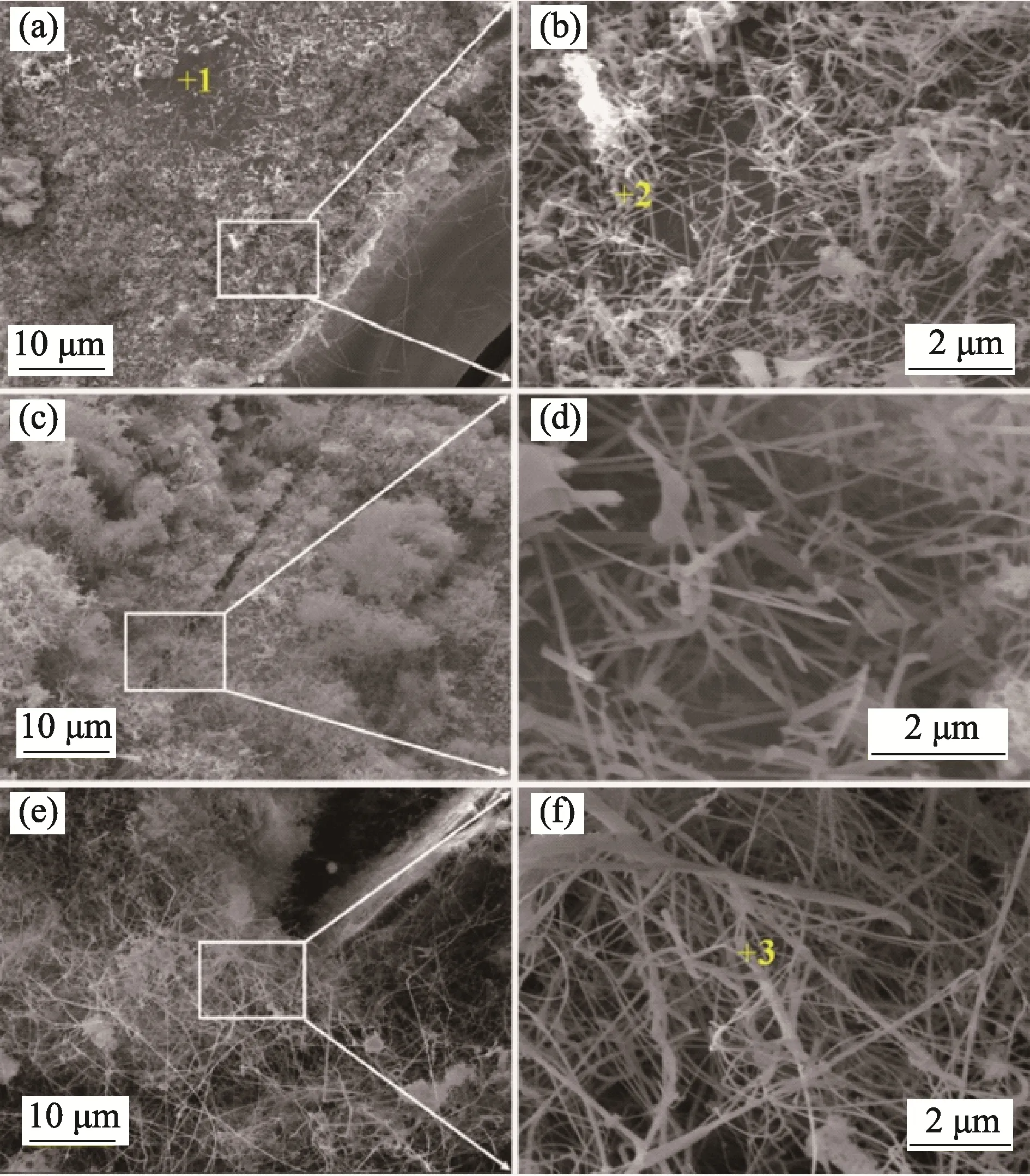

熊礼俊等[12]以水溶性环氧树脂为结合剂,采用浇注成型法并在1450 ℃氮气下保温3 h 烧结得到氮化硅结合碳化硅耐火材料。结果表明,随着环氧树脂添加量的增多,材料素坯的常温抗折强度逐渐提升,但材料经高温烧结后的常温耐压强度和抗折强度却不断下降(图1)。通过调整颗粒级配可以提升材料的综合性能。根据表1 所示,原料组成进行配比。经浇筑后原料与水的接触面积减小,物料运动时的摩擦力减弱,材料的流动性得到增强。经高温烧结后的力学性能最佳,常温抗折强度和1400 ℃下的高温抗折强度分别为240 MPa 和52.4 MPa。王允等[13]研究了硅粉添加量对氮化硅结合碳化硅抗冰晶石侵蚀性能的影响。结果表明,调整硅粉添加量可以调控材料中氮化硅的含量,并影响材料的力学性能和抗冰晶石侵蚀性能。当硅粉添加量为17 wt.%时,材料的抗冰晶石侵蚀性能最好。

表1 原料配比Tab.1 Compositions of the materials(wt.%)

图1 经氮化烧结后试样的耐压强度和抗折强度随环氧树脂添加量的变化Fig.1 Variation in compressive strength and flexural strength of materials after nitriding and sintering with the amount of epoxy resin added

在烧结制度方面,史琳琳等[14]以6 种粒径的碳化硅和硅粉为原料,采用不同烧结制度制备得到氮化硅结合碳化硅。结果表明,材料的烧结制度影响了硅粉的氮化率,选择合适的升温速率、烧结温度和保温时间会促进硅粉的氮化并提升材料的致密度和强度。当烧结温度较低时,硅粉的氮化不完全;而烧结温度过高时,氮化硅会发生分解,使材料致密度下降并损害其力学性能。

在其它工艺方面,张军战等[15]使用硅溶胶、铝溶胶和氯化铝溶液分别对烧结前和烧结后材料进行真空浸渍处理。结果表明,对烧结前后材料进行浸渍处理均可增加其致密度,且未烧结材料的浸渍效果更为优异。浸渍液的种类和浓度影响了硅粉的氮化率及材料的致密度。当浸渍10 wt.%的铝溶胶时,硅粉的氮化率和材料的致密度最高。

2 添加催化剂

在氮化硅结合碳化硅中添加含Fe[16]、Co[17]、Ni[18]或Cr[19]等催化剂,可以促进硅粉的氮化和氮化硅晶须的生长,并提升材料的力学性能或抗冰晶石侵蚀性能。

添加含Fe 催化剂方面,陈俊峰等[16]分别向原料中添加了0 wt.%、1 wt.%、2.5 wt.%和5 wt.%的硅铁粉,并在埋碳气氛下烧结得到氮化硅结合碳化硅耐火材料。研究认为,硅铁有利于促进材料的烧结致密化,并影响氮化物的粒径和长径比,从而调控材料的力学性能。硅铁添加量为0 wt.%、1 wt.%、2.5 wt.%和5 wt.%的材料在1200 ℃下的弹性模量分别为104 GPa、103 GPa、124 GPa 和123 GPa。

添加含Co 催化剂方面,Huang 等[17]研究发现,Co 促进了硅粉的氮化和氮化硅晶须的生长,并提升了材料的强度。图2 为不同Co 含量材料经高温氮化后的常温抗折强度变化图。由图可得,随着催化剂添加量的增加,材料的常温抗折强度先增大后减小。当烧结温度为1400 ℃且Co 添加量为0.5 wt.%时,材料的常温抗折强度最高,约为60.2 MPa。

图2 不同Co 含量试样经高温氮化后的抗折强度变化Fig.2 Changes in flexural strength of samples with different Co content after high temperature nitridation

添加含Ni 催化剂方面,张俊等[18]先采用原位沉淀法制备得到Ni(OH)2/Si 复合粉体,并将复合粉体添加至原料中,经高温氮化烧结制备得到氮化硅结合碳化硅。结果表明,Ni 促进了硅粉的氮化和氮化硅晶须的生长,并且提升了材料的高温抗折强度、抗氧化性能和抗冰晶石侵蚀性能。图3为添加和未添加NiO 的氮化硅结合碳化硅在不同温度下的高温抗折强度。当测试温度为1300 ℃(1573 K)时,添加和未添加NiO 材料的高温抗折强度分别为27.5 MPa 和36.4 MPa。

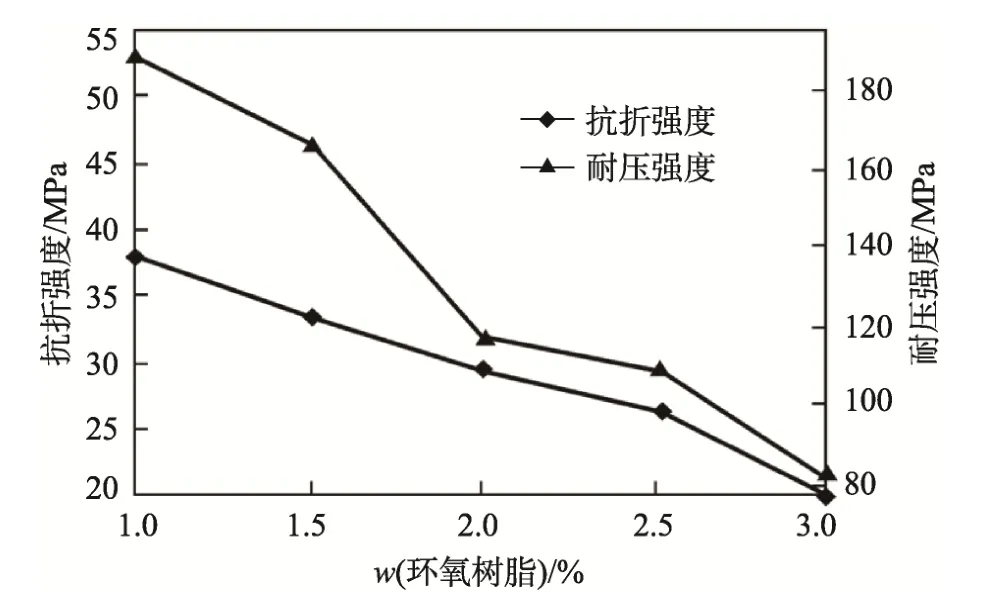

添加含Cr 催化剂方面,梁峰等[19]将负载Cr3+的硅粉添加至氮化硅结合碳化硅中,发现Cr2O3纳米颗粒有利于硅粉的氮化和氮化硅晶须的生长。添加催化剂后,氮化硅结合碳化硅材料的常温/高温力学性能和抗冰晶石侵蚀性能均得到改善。在1400 ℃的测试条件下,添加催化剂材料的高温抗折强度约为未添加材料的3 倍。图4 为材料经1400 ℃氮化2 h 后的微观形貌图。由图可得,添加催化剂后材料中生成了大量的氮化硅晶须。

图3 添加和未添加NiO 后氮化硅结合碳化硅在不同温度下的高温抗折强度Fig.3 High temperature flexural strength of silicon nitride bonded silicon carbide at different temperatures with or without NiO contents

图4 材料在1400 ℃下氮化2 h 后的微观形貌图(a)(b)1%Cr2O3,20%Si (c)(d)3%Cr2O3,20%Si(e)(f)5%Cr2O3,20%SiFig.4 SEM images of materials nitrided at 1400 ℃ for 2 h:(a)(b)1%Cr2O3,20%Si;(c)(d)3%Cr2O3,20%Si(e)(f)5%Cr2O3,20%Si

3 添加烧结助剂或增强相

添加适量液相烧结助剂可以促进氮化硅结合碳化硅材料的烧结致密化,并提升其力学性能。罗绍华等[20]以晶硅切割废料Si 粉和SiC 为原料,Y2O3-Al2O3-Fe2O3为复合烧结助剂,制备得到氮化硅结合碳化硅。研究结果发现,当硅粉、Y2O3、Al2O3和Fe2O3添加量分别为20 wt.%、2 wt.%、3.2 wt.%和0.8 wt.%时,材料的力学性能最佳,常温抗折强度约为140 MPa。黄小雨等[21]以Al2O3或Y2O3为烧结助剂,研究发现不同种类烧结助剂可以调控氮化硅晶须的形貌。当添加6 wt.% Al2O3时,氮化硅晶须呈棉絮状;当添加6 wt.% Y2O3时,氮化硅晶须呈长棒状并交织在碳化硅颗粒四周。当添加2 wt.% Al2O3和4 wt.% Y2O3时,氮化硅晶须呈针状且数量最多,此时材料的常温抗折强度最高,约为20.12 MPa。耿桂宏等[22]以Y2O3-Al2O3-Fe2O3为复合烧结助剂,并研究了该烧结体系下Y2O3对氮化硅结合碳化硅力学性能的影响。结果表明:不同Y2O3添加量材料的力学性能存在较大差异。当Y2O3含量为2.5 wt.%时,材料的综合力学性能较好,维氏硬度和常温抗折强度分别为1.09 GPa和50 MPa。

氮化硅结合碳化硅中添加适量增强相可以提高材料的力学性能和抗氧化性能,常见的增强相有Al2O3[23-25]、ZrSiO4[26]、B4C[27]、纳米Si3N4[28]、Ti-Si-Fe 合金粉[29]、石墨烯或碳纳米管[30]等。

陈永强等[23]研究发现,Al2O3可以使氮化硅结合碳化硅中形成Sialon 相,并提高基质的结合强度。此外,研究认为Al2O3可能会与基质中的氧氮化硅和硅酸盐玻璃相反应生成较高熔点物相,并起到改善晶界结合强度的作用。黄朝晖等[24]研究了外加Al2O3对氮化硅结合碳化硅显微结构、抗氧化能力和抗碱侵蚀能力的影响。研究发现,Al2O3促进了材料基质中Sialon 相的生成,提高了氮化硅结合碳化硅的抗水蒸气氧化和抗碱侵蚀性能。刘孟等[25]以红柱石、氧化铝粉和铝矾土为添加料,经1420 ℃—1620 ℃烧结保温2 h 得到氮化硅结合碳化硅。结果表明,红柱石、氧化铝粉和铝矾土有利于材料中莫来石的形成,并有效提高材料的常温强度和抗热震性能。当红柱石、氧化铝和铝矾土的添加量为12 wt.%、8 wt.%和15 wt.%时,材料经1480 ℃烧结后的性能最佳。常温抗折强度为53.2 MPa,经1100 ℃保温0.25 h 和30 次循环热震后的抗折强度为87.86 MPa。

郑仕远等[26]研究了ZrSiO4对氮化硅结合碳化硅力学性能和抗氧化性能的影响。结果发现,ZrSiO4可以提高氮化硅结合碳化硅材料的抗氧化性能。ZrSiO4在高温下分解为ZrO2和SiO2,一方面,SiO2与Si3N4反应生成的Si2N2O 在氧气中具有良好稳定性,在Si3N4和SiC 晶粒表面形成抗氧化保护膜,阻止基质的氧化;另一方面,ZrO2同样具有良好的抗氧化性能,不会损害材料的抗氧化能力。

张志华等[27]研究了B4C 对氮化硅结合碳化硅抗氧化性能的影响。结果表明,B4C 可以促进材料的烧结致密化并显著增强其抗氧化性能。未添加B4C 时,材料经200 h 高温氧化后,表面的方石英晶体析出,破坏了玻璃相保护膜,从而损害了材料的使用寿命。而外加0.4 wt.% B4C 时,材料经300 h 高温氧化后,表面未发生析晶现象,玻璃相保护膜也未遭到破坏,说明B4C 阻止了水蒸气向材料内部的扩散氧化。

何钢等[28]研究发现,纳米Si3N4可以有效提升氮化硅结合碳化硅的力学性能并改善其组织的均匀性。由于纳米Si3N4高表面能、高活性及颗粒小等特点,加速了新生Si3N4在纳米Si3N4上的沉积几率,显著提升了硅粉的氮化率。

贾碧宏等[29]将Ti-Si-Fe 合金粉添加至氮化硅结合碳化硅中,并研究认为:体系中Ti5Si3和TiSi2等合金相发生了氮化反应,生成的氮化产物可以更好地填充气孔并提升材料的致密度。同时,体系中的Fe 可以促进硅粉的氮化并调控氮化硅的微观结构,从而综合提升材料的力学性能。结果表明,随着Ti-Si-Fe 合金粉添加量的增加,材料的常温耐压强度逐渐得到增强。当Ti-Si-Fe 合金粉添加量为9 wt.%时,材料的常温耐压强度最大,约为190 MPa。

李君等[30]向氮化硅结合碳化硅中添加了适量石墨烯纳米片和多壁碳纳米管,并研究发现:石墨烯可以促进Si3N4由α 相向β 相的转变,而碳纳米管则阻止了Si3N4由α 相向β 相的转变。添加1 wt.%石墨烯或3 wt%碳纳米管时,材料的力学性能最好,耐压强度分别为207 MPa 和247 MPa。

4 结 论

氮化硅结合碳化硅具有优良的力学性能、抗蠕变性能、抗热冲击性能、导热性能和化学稳定性能,优化氮化硅结合碳化硅服役性能的关键是促进材料中硅粉的氮化,减少晶格缺陷并增强晶界间结合力。通过优化材料制备工艺或添加催化剂、烧结助剂和增强相,可以有效改善氮化硅结合碳化硅的力学性能、抗热震性能、抗侵蚀性能和抗氧化性能。近年来,氮化硅结合碳化硅性能优化的主要措施可分为以下三点:

(1) 合理选择原料的组分配比、颗粒级配、结合系统和烧结制度,提高硅粉的氮化率并降低残余硅含量,提升复合材料的致密度。

(2) 添加含Fe、Co、Ni 或Cr 等催化剂,促进硅粉的氮化和氮化硅晶须的生长。

(3) 添加合适的烧结助剂或增强相,促进氮化硅结合碳化硅的烧结致密化或材料中高熔点且结合性良好第二相的生成。