一种新结构辊式电磁搅拌装置的研究

乔志洪

(湖南千豪机电技术开发有限公司,湖南 岳阳 414000)

0 引言

辊式电磁搅拌装置(简称辊搅),是装在板坯连铸线的电磁搅拌装置(S-EMS)。其利用电磁能量传输的可控性和非接触性,隔空对连铸板坯内移动的金属溶液进行搅拌,对连铸板坯内的金属溶液没有污染也没有消耗[1],其对板坯芯部组织的品质改善明显。但因其高能耗、漏磁大、线圈寿命和支承刚性影响了其在板坯连铸尤其宽厚板连铸中的应用,解决这些问题意义非凡。通过研究创新,本文提出了一种新结构辊式电磁搅拌装置,其设置有磁导向铁芯绕组、铁芯球支承及使用双浮动托辊支承,有效的解决了现存问题。

1 辊式电磁搅拌装置现有铁芯绕组技术

辊搅通过其内置的行波感应器向与其接触的钢坯(心部尚有30%~60%液芯)有效区域发送行波磁场对钢坯液芯产生电磁力施行隔空搅拌,改善钢坯心部组织、提高钢坯品质。但必须有足够大的电磁力才能对粘性和密度很高的钢液进行有效的搅拌。影响其应用的主要因素:冶金效果(电磁力)、使用寿命(线圈保护、密封)和支承刚度。

1.1 现有技术的铁芯绕组

辊搅包括:行波感应器、端部支承、冷却水路。行波感应器是核心包含辊壳、铁芯绕组和电气接口,端部支承包含支承和密封。铁芯绕组包含铁芯和多相线圈组是行波感应器的核心。常用铁芯绕组有:外屏蔽铁芯绕组(图1)和内屏蔽铁芯绕组(图2)。

图1 外屏蔽铁芯绕组

图2 内屏蔽铁芯绕组

如图1所示,线圈组绕制在铁芯磁轭外,整条开口屏蔽套包裹于线圈外形成外屏蔽铁芯绕组。屏蔽套开口处为工作区,相邻线圈间没有磁极。内屏蔽铁芯绕组则是开口屏蔽套包裹于铁芯磁轭外,线圈组绕制在屏蔽套与铁芯磁轭的组合体外,相邻线圈间没有磁极,工作区为屏蔽套的开口处,如图2所示。屏蔽套在行波磁场中产生涡流发热消耗漏磁磁能而屏蔽漏磁通。

1.2 现有技术的不足

现有技术的磁路模型:NI=Ø*{1/[1/(Rm1+2Rmg+Rm2)+1/RmL]}。其中NI:总磁动势,总磁通量Ø=Øm+ØL;Øm:有功磁通量;ØL:漏磁磁通量。Øm=NI/(Rm1+2Rmg+Rm2),Rm1:磁轭磁阻;Rm2:非磁性金属区磁路磁阻;Rmg:辊内气隙磁阻;其中Rm1<<Rmg、Rm1<<Rm2,忽略Rm1,则Øm=NI/(2Rmg+Rm2)。ØL=NI/RmL,RmL:漏磁磁阻。有功电磁力F∝Bm2,Øm=Bm*S,Øm∝Bm,则F∝Øm2。磁通量Øm对板坯心部液芯产生电磁力实施搅拌。

现有技术中,由于有功磁路中Rmg的存在成为工作磁路的瓶颈而效率低,难以产生足够的Øm,为达到实施有效搅拌需增加NI,即增大输入电功率而引起高能耗,铁芯绕组刚度不够会引起铁芯震动而损坏绕组绝缘而失效,辊壳的刚度不足会影响其在宽厚板坯连铸中的应用。

2 新结构辊式电磁搅拌装置(简称磁导向辊搅)

通过研究创新的磁导向辊搅包括:磁导向铁芯绕组、铁芯球支承、使用双浮动托辊支承等新技术。根据磁路欧姆定律:Φ=NI/Rm,式中Φ是磁通量,NI是磁势,Rm是磁阻。磁阻Rm=μ*L/S,μ为磁路材料的磁导率,L为磁路长度,S为磁路截面积。铁磁材料放入空气磁场中与气隙形成并联回路,铁磁材料磁阻为RT,空气磁阻为RG,因铁磁材料导磁率远大于空气,RT<<RG,使总磁阻降低明显,则在磁势不变的情况下ΦT>>ΦG,总磁通量增长显著。即将铁磁材料放入空气磁场中,铁磁材料能显著增加磁路磁通量、大量吸引磁场中的磁力线(磁通)、改变磁场的磁力线走向,对磁场具有聚集和导向效应。改变磁场中铁磁物质的大小、形状及组合方式,可以聚集不同数量的磁力线和导向磁力线方向,这就是磁导向技术。正确应用磁导向可以解决磁路存在瓶颈、疏通磁路。

创新所得的磁导向辊搅通过改变铁芯磁轭的大小、形状、结构,在线圈间及线圈端部磁轭上增设与磁轭磁路相匹配的大小和形状的凸起形成磁极,对行波感应器发生的磁力线汇聚和导向而疏通有功磁路,使工作磁路趋于平衡而畅通,打通了现有技术的磁路瓶颈。

应用时,两根辊搅成对镜像设置,连铸板坯从中传送带动其辊壳转动,磁导向铁芯绕组保持静止,两根辊搅磁极相对、指向板坯。以特定的绕线方式、外部连线方式和电源接入方式致同一时刻相邻磁极极性相异,镜面对应的磁极极性相异(图3、图4)。

图3 新结构辊式电磁搅拌装置方案

图4 磁极截面磁通分布

2.1 磁导向铁芯绕组结构

磁导向辊搅的磁导向铁芯绕组具体结构见图3和图4。磁导向铁芯绕组主要包含:电气接口、磁导向铁芯、铁芯端轴、线圈和球支承等,磁导向铁芯是其核心包括:聚磁铁芯、隔磁侧板、聚磁弧板、聚磁开口环、聚磁开口套和隔磁板等。聚磁铁芯设置磁轭、磁极和隔磁槽,磁导向铁芯两侧设置贯穿的水路冷却线圈。

对于某一特定的磁路设计,当磁极磁路面积与磁轭磁路面积达到一定匹配比值范围时,磁路的漏磁最小、效率最高。磁导向辊搅的聚磁铁芯中磁极磁路截面设置成与磁轭磁路截面相匹配,在磁极对面设置隔磁槽,使聚磁铁芯的磁路通畅。致有功磁路的各磁路截面达到均衡并导向磁通密度的空间分布,打通现有技术的磁路瓶颈,最大限度降低有功磁路磁阻而增大磁通密度。进一步,隔磁侧板和隔磁板增加漏磁磁路磁阻,降低漏磁磁通;聚磁弧板、聚磁开口环和聚磁开口套采用取向软磁材料(内衬)和非磁性导电材料(外层)复合而成,将非工作区域的绝大部分漏磁磁通导向至工作区域变为有功磁通;既将无功磁通变为有功磁通,高效而节能,又对非工作区域形成理想的磁屏蔽而环保。

磁导向铁芯绕组的磁路数学模型:NI=Ø*{1/[1/(Rm1+2Rmp+Rm2)+1/RmL]},见图3~4。其中,NI:总磁动势,总磁通量Ø=Øm+ØL;Øm:有功磁通量,ØL:漏磁磁通量。Øm=NI/(Rm1+2Rmp+Rm2),Rm1:磁轭磁阻,Rm2:非磁性金属区磁路磁阻;Rmp:磁极磁阻,因磁极磁路短于磁轭磁路Rm1>Rmp、Rm1<<Rm2,忽略Rmp、Rm1,则Øm=NI/Rm2;Rm2<(2Rmg+Rm2),同等电气参数下,磁导向铁芯绕组的磁导向辊搅产生的有功磁通量要明显高于现有技术的辊搅。ØL=NI/RmL,RmL:漏磁磁阻。因聚磁弧板、聚磁开口环和聚磁开口套对漏磁通的聚集导向效应,大部分漏磁通转化为有功磁通。如转化率为k,则磁导向铁芯绕组的磁导向辊搅实际产生的有功磁通量:ØN=NI/Rm2+k*NI/RmL,其有功效率较现有技术提高明显,节能效果显著。

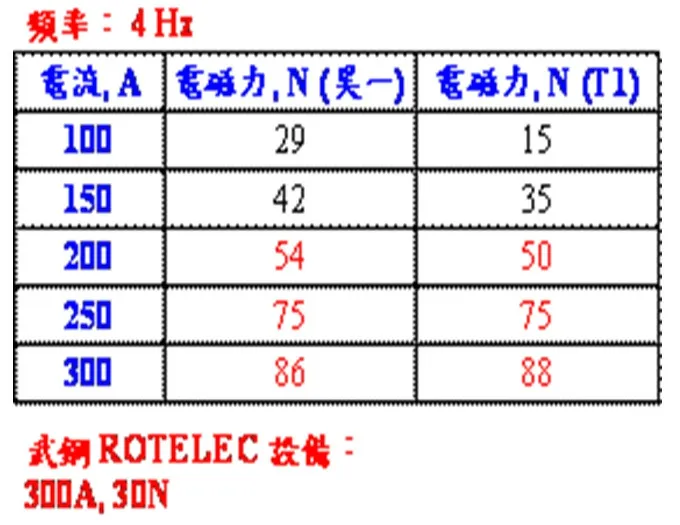

图5是该创新研制的磁导向绕组实物照片,经测试该磁导向辊式电磁搅拌装置实例相对于外屏蔽辊搅漏磁通降低了50%。3Hz、400A时(2辊间距240mm)测试,实例中心磁场达1180Gs(同样的参数,进口辊搅为477Gs),实例是进口辊搅的2.47倍。4Hz、300A测试时,实例中心推力86N(同样参数,武钢进口辊搅为30N),是进口辊搅的2.87倍。实例发往应用现场与进口辊搅对比测试,4Hz、150A时实例电磁推力35N,进口辊搅4Hz、400A时为35N,产生同样的电磁推力实例所耗的能量是进口辊搅的3/8。图6为实例实测数据(中-出厂测试、右-应用现场测试),该实例验证了新结构辊式电磁搅拌装置的磁导向技术能成倍的提高工作区域的磁场及电磁推力,效率高,节能显著。

图5 磁导向铁芯绕组实物

图6 实例电磁力实测数据

2.2 铁芯绕组球支承

如图3~4,新结构辊式电磁搅拌装置的磁导向铁芯绕组与辊壳间设置有球支承,球支承沿磁导向铁芯绕组的聚磁开口环周向设置,每个聚磁开口环周向至少设置3个球支承,球支承的分布超过半圆周。球支承相当于在铁芯绕组与辊壳间增加了多个轴承,将铁芯绕组与辊壳联成相对滚动的整体,提高了磁导向铁芯绕组的刚度及磁导向辊搅的整体刚度。固定了铁芯绕组与辊壳的相对位置,消除了因交变电磁力使铁芯绕组产生的震动而避免损伤线圈绝缘从而保护线圈。同时球支承使磁极与辊壳的气隙可以设置得很小到可以忽略,有利于降低有功磁回路的磁阻,提升有功磁通。

2.3 双浮动托辊的应用

如图7,双浮动托辊与辊式电磁搅拌装置组成稳定的“品”字形支承结构,使所支承的辊式电磁搅拌装置刚性更强、工作更安全和使用寿命更长[2-3]。磁导向辊搅与偏心无级调节的双浮动托辊支承联合应用,能有效增强其使用刚度,有效解决其在宽厚板坯连铸线上应用刚性不足的问题[4-5]。

图7 浮动托辊支承

3 结语

通过深入研究提高辊搅功效、使用寿命及刚性的现有技术与方法,提出了一种新的磁导向铁芯技术,给出了磁导向铁芯绕组的详尽结构和磁导向感应器工作的具体磁路模型。创新的新结构辊式电磁搅拌装置,其磁导向铁芯技术有效的提升了其有功效率、降低了漏磁,其铁芯球支承有效的保护了线圈绕组、增强了铁芯绕组刚性,其使用双浮动托辊支承的解决方案显著提高了其支承刚度。该研究成果能充分发挥辊搅改善连铸板坯芯部品质的优势,延长其使用寿命、降低其使用成本,节能环保,满足板坯连铸尤其宽厚板连铸应用环境。