湿法炼锌中锌粉自动化输送过程的研究与应用

任联民,杨 浩,许丹丹

(河南豫光锌业有限公司,河南 济源 459000)

1 前言

某湿法炼锌企业,每年约使用20000多吨锌粉,锌粉消耗量较大,主要用于湿法练锌中的置换反应。锌粉在卸车、装桶、转运过程中均由人员进行操作,劳动强度极大,期间产生大量的粉尘,对人员健康造成较大威胁。由于锌粉包装自身的局限性,无法实现锌粉的自动下料,制约了输送过程中自动化水平的提升。因此,积极探寻锌粉的自动化装卸技术及新型锌粉包装袋已迫在眉睫。

2 生产现状

2.1 卸车现状

在锌粉卸车中,由编织袋包装的锌粉,每袋重50kg,到货时,需由5名人员进行卸车,逐袋将锌粉扛至指定位置,并码放整齐,劳动强度极大。锌粉转运过程中,产生的粉尘对人员呼吸道及皮肤造成较大危害,易引发职业病。

2.2 锌粉装桶现状

锌粉转运前,需由人员将锌粉逐袋倒入锌粉桶内,每桶装10-14袋锌粉,每天约装30桶,劳动强度极大,且倾倒锌粉时同样会产生大量的粉尘,对人员造成较大危害。

2.3 锌粉转运现状

锌粉装桶后,由叉车进行转运,因锌粉桶无法做到全密封,转运时,锌粉容易抛洒至路面上,造成环境污染及锌粉浪费现象。

3 具体优化方法和创新点

为解决装卸、转运过程中存在的人员劳动强度大,作业环境差的问题,需从提高设备自动化水平及锌粉车间收尘入手。提高卸车的机械化水平可通过加装起重设备解决,但因锌粉为编织袋包装,重量轻、吊装困难,需重新进行包装设计。

3.1 设计、制作、使用一种多功能锌粉包装吨袋

图1 一种多功能锌粉包装吨袋

如上图所示,设计、制作一种带塑料内衬的吨包装袋,此内衬为整体内衬,并与吨袋缝制成一体,这样既可有效防止锌粉返潮,也可防止锌粉抛洒。吨袋尺寸为800mm*800mm*600mm的长方体形状,周边缝制有裙边进行加固,吨袋下方为Φ350*700mm的导流口,包装时,用绳子分别对吨袋的上、下方进行活扣捆绑,并固定有吊带,方便调运;同时将锌粉包装全部替换为吨袋包装。

3.2 提高卸车机械化水平

锌粉包装更换为吨袋后,卸车时可使用行车进行吊运,大幅度减少了人员劳动强度,因劳动强度的极大降低,卸车人员由5人减少至1人,仅需单人操作行车即可完成吊卸工作。吨袋内的塑料内衬,避免了吊装过程粉尘的产生,人员也无需与锌粉直接接触,极大改善了作业环境。

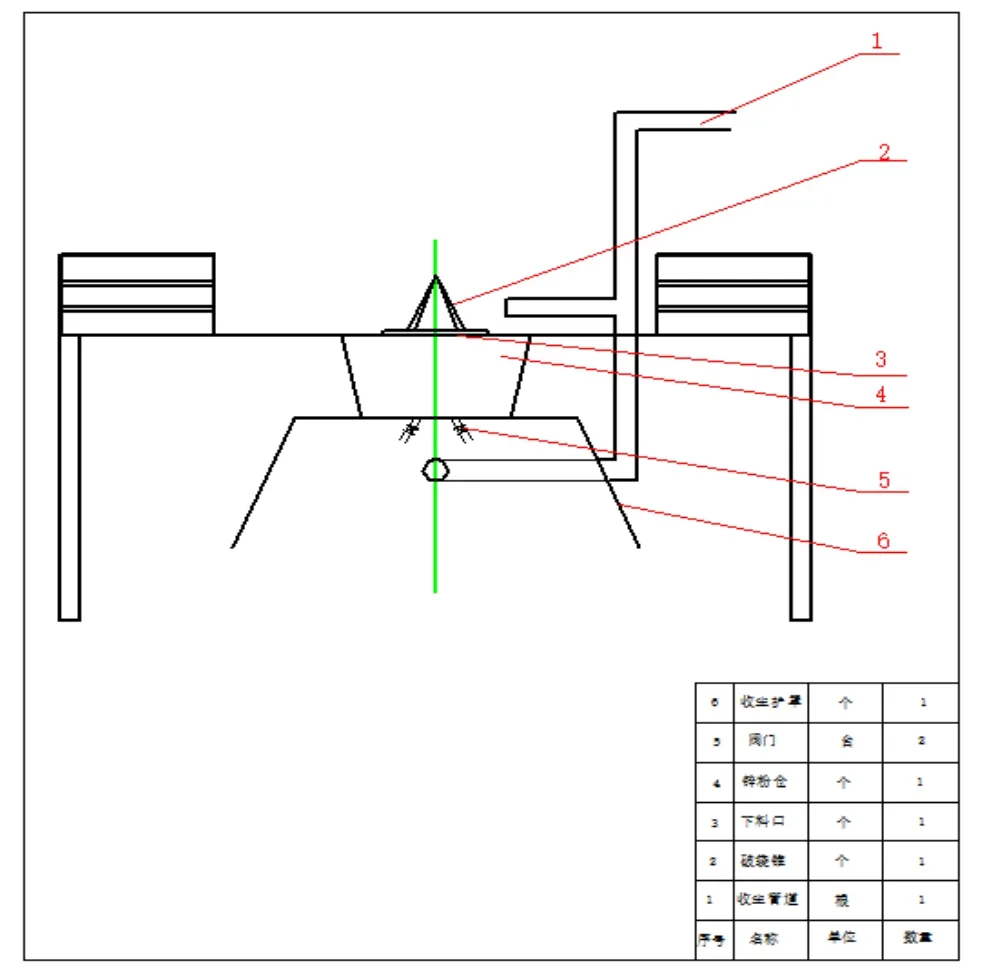

3.3 优化装桶方式

在锌粉仓库内加装一台锌粉自动下料设备、行车、收尘器,且锌粉包装由编织袋更换为带内衬的吨袋,在装运锌粉时,使用行车将吨袋装锌粉吊运至锌粉下料设备上方,而锌粉下料器上方有破袋器,当吨袋放置到锌粉自动下料器上方后,利用行车下落时产生的惯性,破袋器将吨袋底部刺破,然后锌粉自动流入到下料设备的缓存仓内。吨袋下料口所产生的粉尘通过收尘管道进行吸收,锌粉仓库内不再产生粉尘。当人员需要向锌粉桶内装锌粉时,将锌粉桶放置到锌粉自动下料器下方,通过锌粉下料设备底部的阀门自动流入至锌粉桶内,极大的降低了人员劳动强度,改善了作业环境,提高了工作效率。

图2

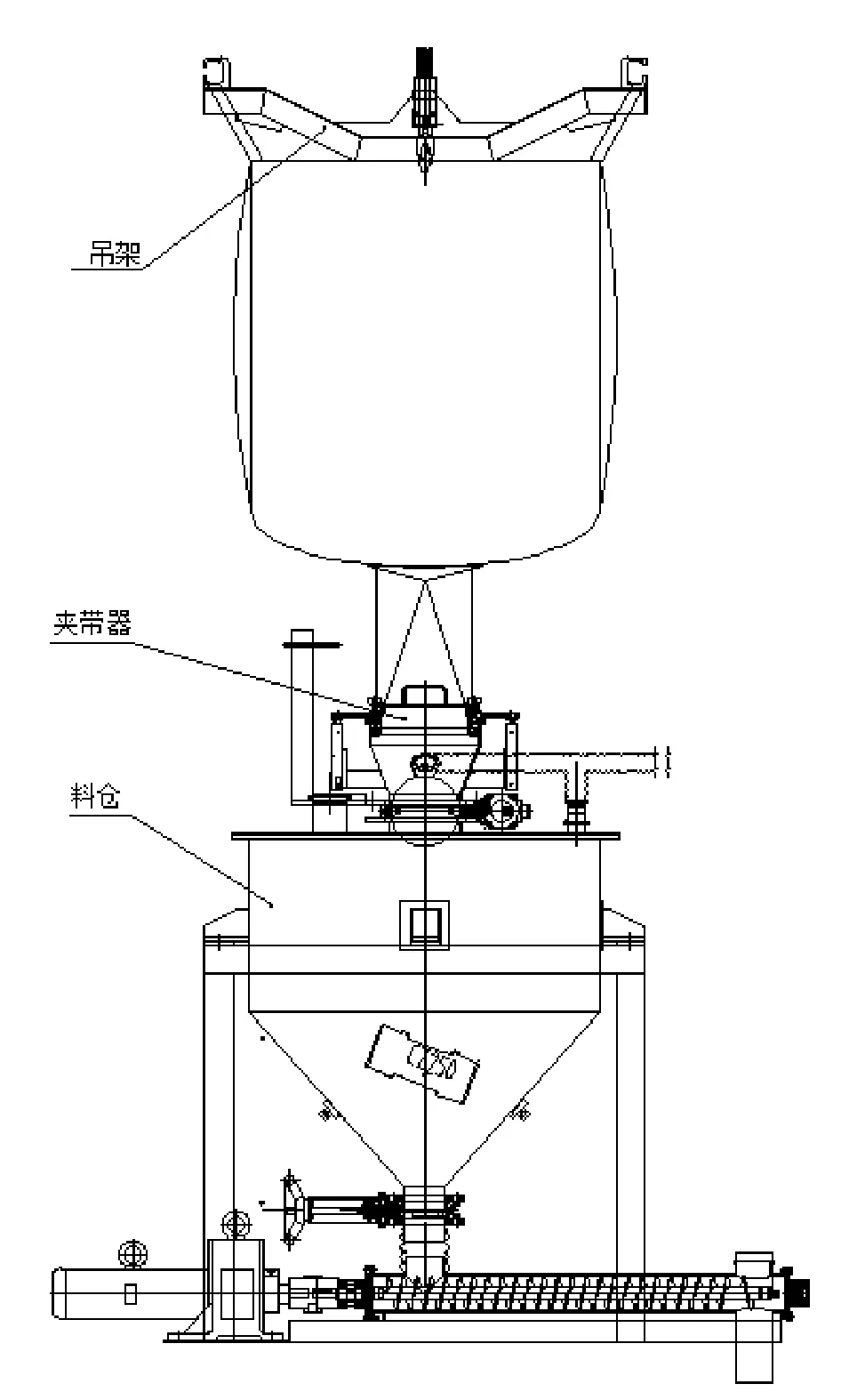

3.4 锌粉自动下料输送改造

实现锌粉自动下料至净化槽内。我厂部分净化槽已安装锌粉自动输送设备,吨袋装锌粉的投用实现了与锌粉自动输送设备的无缝对接。对于已加装锌粉自动输送设备的净化槽,使用锌粉时直接省去装锌粉桶的步骤,可直接将吨袋装的锌粉装运至现场,解决了用锌粉桶转运锌粉时的物料抛洒问题。将吨袋的吊带直接挂至锌粉吊架上,并通过吨袋下方的导流口连接至锌粉自动输送设备的夹袋器上,实现锌粉的自动下料。

图3

4 结束语

通过对锌粉的包装、卸车、装桶、下料的一系列优化改造,大幅度减少人员劳动强度,卸车人员由5人减少至1人,且实现了锌粉自动下料至锌粉桶及净化槽内,卸车过程中几乎不产生粉尘,极大改善了作业环境,杜绝了锌粉卸车及转运过程中的浪费,节约了湿法炼锌成本,对企业的发展产生了良好的经济效益和环保效益。