船舶贯穿孔搭接补板不同模拟方法的比较

严卫祥,赵文斌,吴小康

(上海船舶研究设计院,上海 201203)

0 前言

船舶制造存在大量的焊接工作,在结构强度分析中对焊接的影响主要是在疲劳强度评估时考虑,疲劳应力分析往往采用热点应力法,不需要在简单的壳单元模型中对焊缝进行建模。 尽管疲劳临界点处的热点应力是由靠近焊缝的单元表面应力插值确定的,但应力分布受接头局部刚度的影响较小[1]。对于有补板的贯穿孔强度分析,需考虑补板与母板中面偏心的影响, 并考虑补板与母板的焊接模拟。设计时,补板都搭焊在母板上,补板中面与母板中面不对齐。 目前的船舶只在疲劳分析中对补板模型的建立有较为明确的规定[2-3],疲劳模型需要考虑补板中面的偏心,补板和母板的焊接用垂直于补板的壳单元模拟。

以某大型矿砂船压载舱水平台上垂直扶强材贯穿孔为例,比较不同建模方法贯穿孔与搭接补板处的应力结果,可以为有限元分析中贯穿孔补板结构的建模方法和焊缝的模拟提供参考。

1 贯穿孔搭接补板的建模方法

船体结构有限元分析中基本采用壳单元模拟船体板,为比较贯穿孔搭接补板的建模方法及不同建模方法对贯穿孔区域应力结果的影响,分别采用体单元和壳单元模拟补板贯穿孔。 采用体单元模拟补板时,焊缝和母板同样采用体单元模拟;采用壳单元模拟时,补板均按实际与母板中面偏离,分别采用刚性梁单元、增加板厚、垂直于补板的壳单元、斜壳单元、焊接(CWELD)单元对焊缝进行模拟。

1.1 体单元方法

为准确模拟实际的补板与母板的搭接情况,局部细化区域的补板、 母板以及焊缝采用体单元模拟,体单元能准确模拟焊缝的形状和刚度,所得结果精确。

由于实体单元每个节点具有3 个线位移自由度,而壳单元每个节点具有5 个自由度,为连接壳单元模型和体单元,通常采用壳单元嵌入体单元[4]、多点约束技术[5]组合模型,刚性连接的多点约束能较好地消除体、壳单元自由度不匹配所带来的计算误差,模拟体壳单元间力与位移的传递[6],将壳单元的转动传递给实体单元以实现弯矩的传递。

1.2 刚性梁单元方法

刚性梁单元是有限元分析中一种常用的模拟焊接连接方式的单元,采用刚性单元(RBE2)定义一个主节点和一个从节点之间的刚性体, 使主节点和从节点具有相同的位移, 以此来模拟两块板焊接在一起的板材。 此种方法采用中面偏离母板的壳单元模拟补板, 用刚性梁单元模拟补板与母板的搭接, 补板与其他支撑板材的角焊则直接采用节点匹配的方式模拟。 刚性梁单元模拟焊缝的建模方法如图1 所示。

图1 刚性梁单元模拟焊缝

1.3 增加板厚方法

为表示焊接接头中焊缝的刚度,可在焊接接头的交叉区域使用厚度增加的壳单元模拟[4-5]。对于焊脚长度为l 的角焊缝,增加的厚度为,双面角焊缝时增加连接板和母板的厚度,十字焊接时增加接头处壳单元的厚度, 这两种焊缝的建模如图2所示。 对于搭接焊缝,采用刚性连接将搭接板连接到母板, 同时在母板上增加接头区域的壳单元厚度, 增加的厚度为ta/2。 上述方法计算的厚度称为“等效厚度”。 另一种方法是基于面积等效,即将焊缝的面积均摊到相连的母板上, 对于搭接焊缝,焊缝面积为l2/2,则连接单元增加的厚度为l/2,此种方法计算的厚度简称为“面积厚度”。

图2 增加厚度的焊缝建模

1.4 垂直壳单元方法

散货船和油船协调共同规范对于补板的模拟要求考虑补板中面的偏心,补板和母板的焊接用垂直于补板的壳单元模拟,建模方法如图3 所示。 模拟焊接的垂直壳单元板厚规定取2 倍的母板板厚,在本文的分析中分别取0.5 倍、1.0 倍、1.5 倍和2.0倍母板厚度的垂直壳单元模拟焊接。

图3 使用垂直壳单元模拟焊缝的补板建模

1.5 斜壳单元方法

在壳单元模型中,斜壳单元能较为准确地模拟焊缝的刚度和几何形状[7-8],如图4 所示。

图4 角焊和搭接焊斜壳单元建模

对于角焊:连接的斜壳板由焊缝的端口垂直于主板中面的G、H 点连接;板材交叉处,两块主板不连接, 有限元模型中两块板在此处的节点不合并。对于搭接焊:连接的壳单元的一端取补板的中面;B点距离HG 的垂直高度为h,斜壳单元的板厚取ta=2h[9]。

1.6 焊接单元方法

焊接单元是专门用来模拟烧焊的单元,主要有CWELD 单元、ACM 系列烧焊单元等。 本文采用CWELD 单元与多点约束单元RBE3 焊接单元来模拟补板与模板的焊接。

CWELD单元本质是一根铁木辛柯梁,通过三棱柱即五面体单元模拟角焊和搭焊的焊接,五面体单元的每个节点与焊接的两块薄板单元节点之间用RBE3 进行柔性连接,以传递力和力矩。 此种方法能模拟焊接材料且不增加局部刚度。

2 不同建模方法的结果比较

2.1 计算模型

以某大型矿砂船边舱水密舱壁垂直扶强材在水平平台上的贯穿孔为对象,取相邻4 根垂直扶强材的贯穿孔建模分析,分别使用以上描述的方法建立补板与母板的连接。 以体单元建立的局部区域补板和母板的应力结果为标准,比较不同的建模方法的应力结果与体单元模型应力结果的差值。 细化网格采用t×t 大小的网格,t 为母板厚度。

比较采用不同建模方法贯穿孔与搭接补板关键节点处的应力,共选取10个应力读取点,如图5所示。

图5 应力读取点

模型编号和不同建模方法的说明见表1。

表1 不同建模方法说明

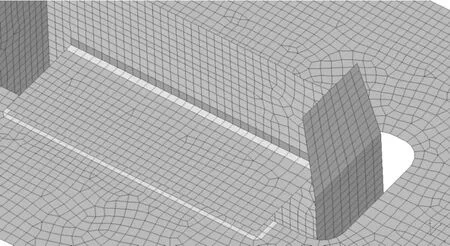

体单元模拟焊缝和补板的模型见图6,使用增加板厚模拟焊接的模型如图7 所示,其余建模方法的模型与使用增加板厚方法的模型基本一致,主要是焊缝的模拟和板厚处理不尽相同。

图6 体单元和壳单元混合模型

图7 使用增加板厚的方法模拟焊接的补板建模

2.2 计算结果

选取对垂直扶强材贯穿孔应力水平起决定作用的多港工况进行计算,分别读取不同计算模型在上述4 个贯穿孔相应位置的应力值,将各个模型的结果与体单元模拟的结果比较,获取相对偏差。4 个贯穿孔的比较结果如表2~表5 所示。

表2 不同模型在各个位置与体单元结果的相对偏差(位置1)

表3 不同模型在各个位置与体单元结果的相对偏差(位置2)

表4 不同模型在各个位置与体单元结果的相对偏差(位置3)

相对偏差的计算见公式为:

式中:i 表示第i 个计算点的计算应力。

2.3 不同建模方式的结果分析

与体单元的结果相比,所有建模方法在点7 所得结果偏差都较大,因此所有的建模方法都不能准确反映点7 处的真实应力。 同时点7 通常不是应力关注点,在以下分析中将点7 的结果除去仅比较不同建模方法在其余点处的应力结果。 将计算结果在所有位置不同计算点的相对偏差进行处理,获取平均偏差(图中柱状图)和标准方差(图中折线图),如图8 所示。

图8 计算模型与体壳单元混合模型结果在不同位置的平均偏差

根据比较分析,采用增加板厚的建模方法所得应力结果的精确度最高,且相对偏差的离散度最低。

通常,考察贯穿孔屈服强度时,主要关注点1、2、3 和5 处的应力水平, 不同建模方法在上述几点的平均偏差如表6 所示,可知几种建模方法的相对偏差都较低,能获得较精确的应力结果。

表6 点1、2、3 和5 的相对偏差

3 结语

采用不同建模方法模拟了船舶贯穿孔的搭接补板,并以某大型矿砂船边舱水密舱壁垂直扶强材在水平平台上的贯穿孔为对象,将几种建模方法的应力结果与用体单元模拟的结果进行比较,得到如下结论:

1) 散货船和油船协调共同规范推荐的垂直壳单元方法和倾斜单元模拟方法建模最为简单,增加板厚、刚性梁单元方法需要焊缝节点对应建立刚性连接单元;

2) 如果需要考察搭接补板的所有节点应力水平,采用增加板厚的建模方法所得应力结果最为精确, 倾斜单元和焊接单元也能获得较好的结果,散货船和油船协调共同规范推荐的垂直壳单元方法所得应力结果偏差较大;

3) 如果只考察贯穿孔自由边的应力结果,所有建模方法计算所得应力结果的精确度都较高。