机械力化学效应提高铁尾矿活性实验研究

(华北理工大学矿业工程学院,河北 唐山 063009)

近年来,随着钢铁行业迅猛发展,尾矿、赤泥、钢渣等工业固废产量猛增,带来土地、资源、环境、安全等一系列问题。其中,尾矿年产量近20 亿t,综合利用率仅21.55%,开展针对尾矿的综合利用是推动资源利用方式改变,为工业又好又快发展提供资源保障的重要途径。优质的易开采、易选别的矿产资源逐渐较少,而尾矿的堆积总量日益增长,对环境造成了极大的污染[1]。在我国铁尾矿占金属尾矿的65%左右,要提升我国金属矿产尾矿资源的利用率,重在提高铁尾矿的利用率,但铁尾矿活性一般较低,为此要更好的利用铁尾矿,需要对铁尾矿进行处理,来改变尾矿的结构及性质,以满足生产高附加值产品的需求,使尾矿的资源化达到更高的层次[2-3]。易忠来等[4]以马鞍山铁尾矿为原料,在温度700℃下热活化获得胶凝活性最好的铁尾矿。郑永超等[5]用北京密云铁尾矿通过机械力化学的方法进行活化,制备出尾矿掺量高达70%的尾矿高强度材料。朴春爱等[6]通过机械力活化对河北迁安铁尾矿进行了活化性能的研究,试验研究表明了在机械力粉磨2 h 时,可以使铁尾矿颗粒无序化物质大量增加,在最大程度上活化了铁尾矿。蒙朝美[7]等以辽宁省某高硅铁尾矿为原料,通过机械力粉磨3.5 h 活化铁尾矿,使其具备火山灰活性,水泥胶砂28 d 强度比为81.7%。以上研究均未从机械力-化学活化的角度探究铁尾矿活化的方法及可行机理。

本文以河北司家营铁尾矿为研究对象,探究单独机械力活化与添加助磨剂后机械力化学活化对尾矿活性的影响,并着重研究添加助磨剂后如何进一步提高铁尾矿的活化程度,通过对普通机械力活化与机械力-活化的机理对比分析,为尾矿更高层次的利用提供理论借鉴。

1 实验

1.1 原材料

(1)铁尾矿

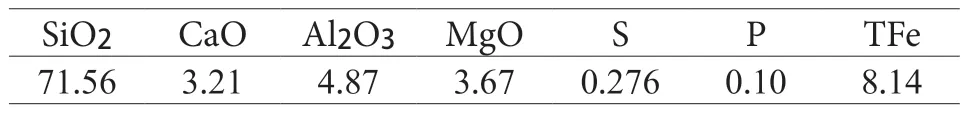

本实验铁尾矿取自河北滦县司家营铁尾矿区。所采用的铁尾矿为鞍山式铁矿尾矿,该铁尾矿主要化学组成及X 射线衍射分析结果分别见表1 和图1。

表1 铁尾矿主要化学成分分析结果/%Table 1 Analysis results of main chemical components of iron tailings

图1 铁尾矿XRD 分析图谱Fig.1 XRD analysis of iron tailings

(2)水泥

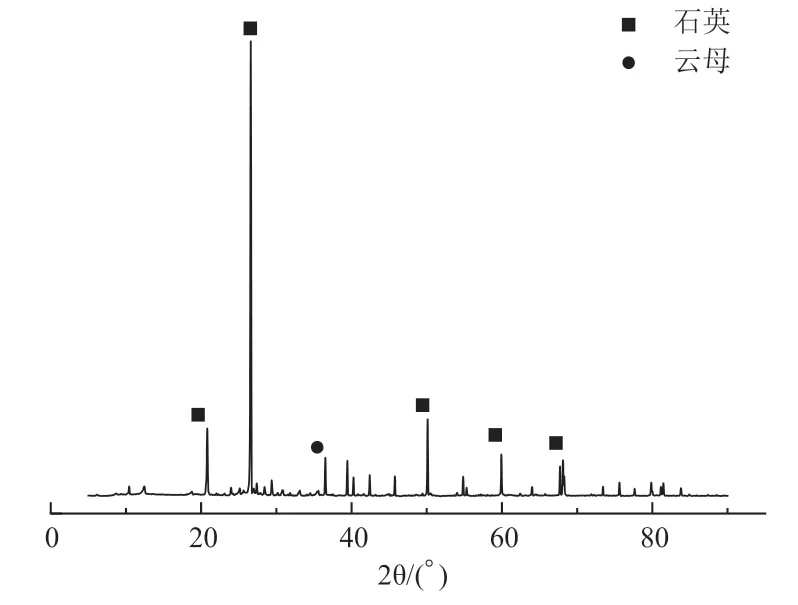

研究使用符合相关国家标准(GB-8076--2008)的水泥,其化学与矿物组成见表2。

表2 基准水泥的化学与矿物组成/%Table 2 Chemical and mineral composition of reference cements

(3)标准砂

本试验混凝土标准试块的制备所用的骨料尾标准砂,各项指标符合ISO 标准。

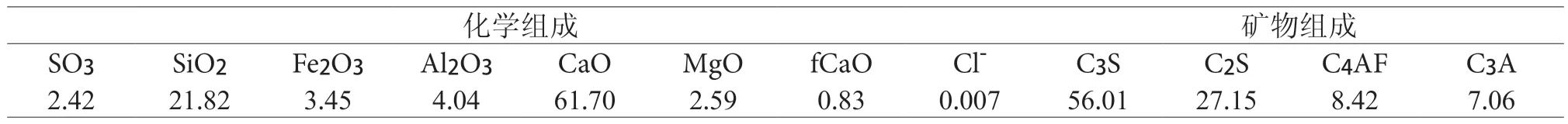

(5)助磨剂

本试验助磨剂组合及比例见表3。

表3 助磨剂组合及比例Table 3 Combination and proportion of grinding aids

1.2 实验方法

本实验用标准套筛将尾矿筛分为-0.075 mm、+0.075 mm两种粒级的尾矿,对-0.075 mm粒级进行铁尾矿粉体活化,在搅拌磨中分别进行机械力活化与机械力化学活化,依据《水泥胶砂强度检验方法》(ISO 法)[8-9],测定铁尾矿机械力活化与添加不同浓度类别、不同类型助磨剂的活性指数(K 28 d)。

通过GB/T 2847-2005《用于水泥中的火山灰质混合材料》的实验方法[10],分别对机械力活化与机械力化学活化后的铁尾矿进行火山灰活性分析,探究是否可以做活性掺料[11-14],并利用X 射线衍射(XRD)、扫描电子显微镜(SEM)和红外光谱(FT-IR),分析单纯机械力活化与添加助磨剂后的机械力-化学活化对铁尾矿活性的影响。

2 结果与分析

2.1 不同活化方式对铁尾矿活性的影响

(1)机械力活化

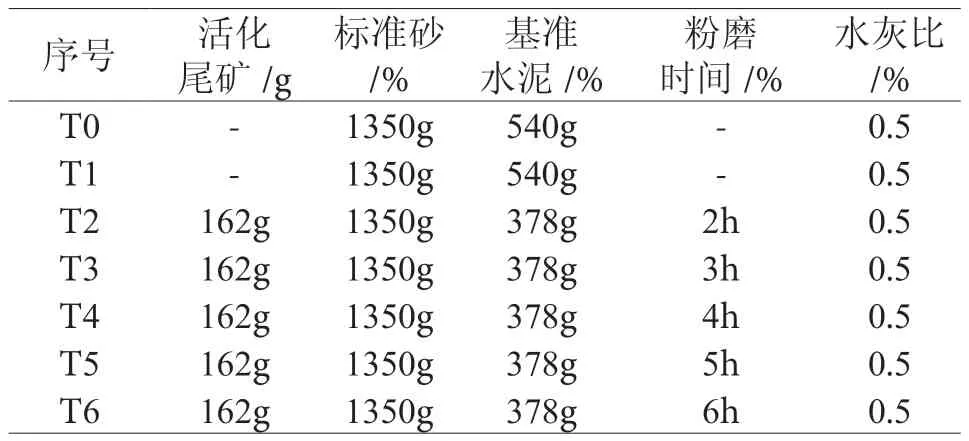

试验配料见表4,T0 为不掺加尾矿的对照组,T1 为掺有未活化尾矿-0.075 mm 粒级的对照组,粉磨时间与铁尾矿活性指数关系测试结果见图2。

表4 配料分配Table 4 Distribution of ingredients

图2 粉磨时间与活性指数的关系Fig.2 Relationship between grinding time and activity index

从图2 可以看出,机械力粉磨初期,铁尾矿活性指数是随机械力粉磨时间的增加而升高,当粉磨3 h 时,活性指数最高为86.4%;随着机械粉磨时间的继续延长,尾矿的活性指数开始迅速下降,在机械粉磨4 h 时,铁尾矿活性指数达到最小值82.9%,之后随着粉磨时间的延长,铁尾矿的活性指数趋于平衡。机械力粉磨初期铁尾矿活性增强主要由于铁尾矿颗粒尺寸迅速减小,机械能把颗粒晶体结构破坏,晶格扰乱程度增大;在粉磨后期,颗粒细度变化不明显,颗粒处于亚稳的高能状态,在范德华力的作用下,颗粒发生团聚。因此机械力粉磨时间为3 h 时,铁尾矿活性最高。

(2)机械力化学活化

在上述试验的基础上,通过添加不同类别及不同掺量助磨剂的铁尾矿湿磨3 h 后,进行水泥胶砂试验,探究机械力-化学效应对提高铁尾矿活性的影响,其活性指数变化规律见图3。

图3 不同助磨剂及掺量对活性指数的影响Fig.3 Effect of different grinding aids and dosage on activity index

由图3 可知,当三乙醇胺助磨剂掺量由0.4%增加0.7%时,铁尾矿活性指数有明显增长,当掺量为0.7%时,活性指数达到88.94%,随着三乙醇胺掺量的继续增加,铁尾矿活性指数急剧下降,在掺量为1.0%后继续增加,铁尾矿活性指数下降趋于平缓;随着脱硫石膏掺量的增加,铁尾矿活性指数三乙醇胺呈相同趋势,当脱硫石膏掺量为0.7%时,铁尾矿性指数达到峰值91.72%;随着混合助磨剂掺量增加,铁尾矿呈活性指数先增后减,当混合助磨剂掺量为0.24%时,铁尾矿活性指数达到最大为89.72%。因此,三种不同类型的助磨剂的较佳掺量为:三乙醇胺0.7%、脱硫石膏0.7%、混合助磨剂0.24%。

由此可知,助磨剂为脱硫石膏,掺量为0.7%时,粉磨3 h 对提高铁尾矿活化较佳。相比对铁尾矿单独机械力活化,通过机械力-化学方式活化的方式使铁尾矿活性增加了6.15 个百分点。

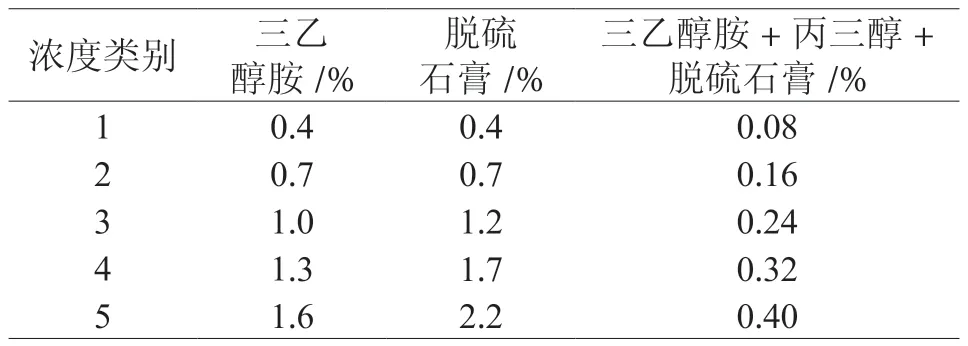

2.2 不同活化方式的火山灰活性对比分析

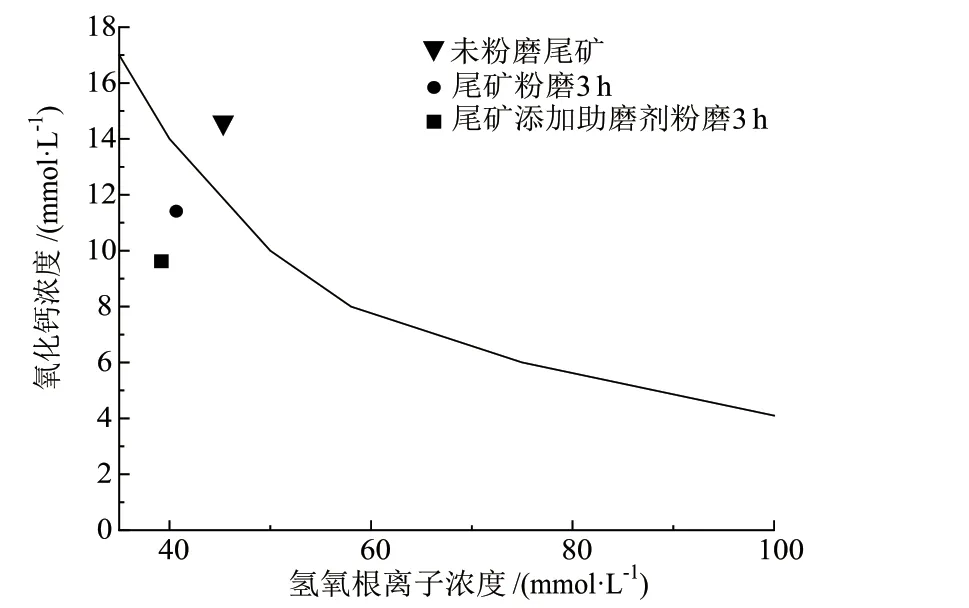

为探究单纯机械力活化铁尾矿与添加浓度为0.7%脱硫石膏助磨剂后的机械力化学活化后的铁尾矿是否具备活性掺料的条件,根据试验方法来进行火山灰活性测试,测试结果见图4。

图4 火山灰活性测定结果Fig.4 Determination results of pozzolanic activity

如果溶液中氢氧化钙的浓度低于饱和溶液中氢氧化钙的浓度,则认为铁尾矿火山灰活性合格。

分析结果表明,铁尾矿未活化前对应龄期的实验点在标准曲线上方,不具备火山灰活性,为惰性材料;而原矿粉磨3 h 后,溶液中氢氧化钙浓度滴定结果低于饱和氢氧化钙溶液浓度,火山灰活性合格;添加助磨剂活化3 h 后,对应龄期的试验点在标准曲线下方,溶液中氢氧化钙浓度滴定结果远低于饱和氢氧化钙溶液浓度,火山灰活性合格。

因此机械力活化与机械力化学方式活化后的铁尾矿都具有良好的火山灰活性,具备作为活性掺合料的条件。

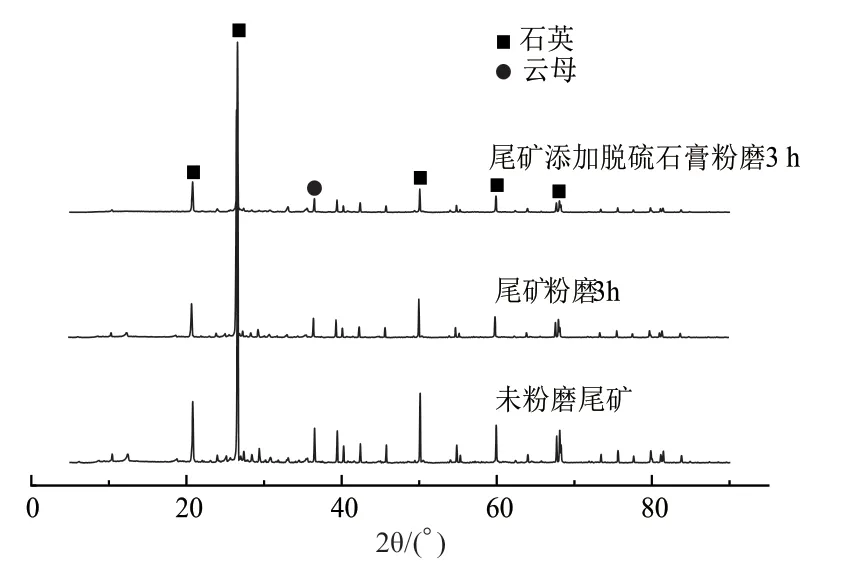

2.3 不同活化方式的产品的XRD 对比分析

为进一步了解不同活化方式提高铁尾矿活性的内在机理,对粉磨后的尾矿进行XRD 分析[10]。通过X 射线衍射分析,即可以定性分析不同活化方式前后铁尾矿的矿物组成,而且可以通过衍射谱中的衍射峰的宽度以及衍射峰强度来定量分析铁尾矿颗粒在不同活化方式的作用下所产生的晶格畸变和无定形化程度,具体见图5。

图5 不同活化方式尾矿粉磨3 h XRDFig.5 3 h XRD of tailings grinding with different activation methods

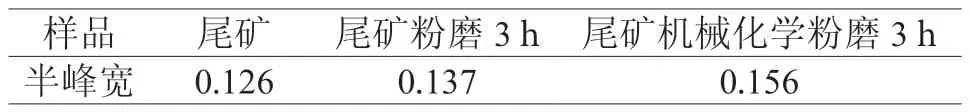

用Jade6.5 软件计算出3 种不同活化方式所测得的XRD 的半峰宽,见表5。

表5 不同活化方式尾矿的半峰宽Table 5 Half peak width of different activated tailings

由图5 发现,铁尾矿粉磨3 h 后,铁尾矿中各矿物的衍射峰下降明显,该现象表明铁尾矿通过不同活化方式后的无定型程度加深,晶体结构产生了不同变化影响矿物的X 射线衍射峰强度[15-17];尾矿在机械粉磨3 h 后,铁尾矿的半峰宽由0.126提高到0.137,半峰宽的增大是由于机械能的存在,使颗粒的晶体结构逐渐遭到破坏,晶格畸变,晶格常数发生变化[18];加入脱硫石膏助磨剂的尾矿经3 h 粉磨后,铁尾矿半峰宽由0.137 继续提高到0.156,表明晶体的晶格畸变度继续增大,表面能加强,无定形化程度继续加深。

因此,加入助磨剂后X 射线衍射强度的继续降低,以及半峰宽的进一步提高,都说明了在加入助磨剂后机械力化学效应使铁尾矿晶体结构发生变化,内部存储了大量的能量,使之处于热力学不稳定状态,使得活性提高[19]。

2.4 不同活化方式产品的FT-IR 分析

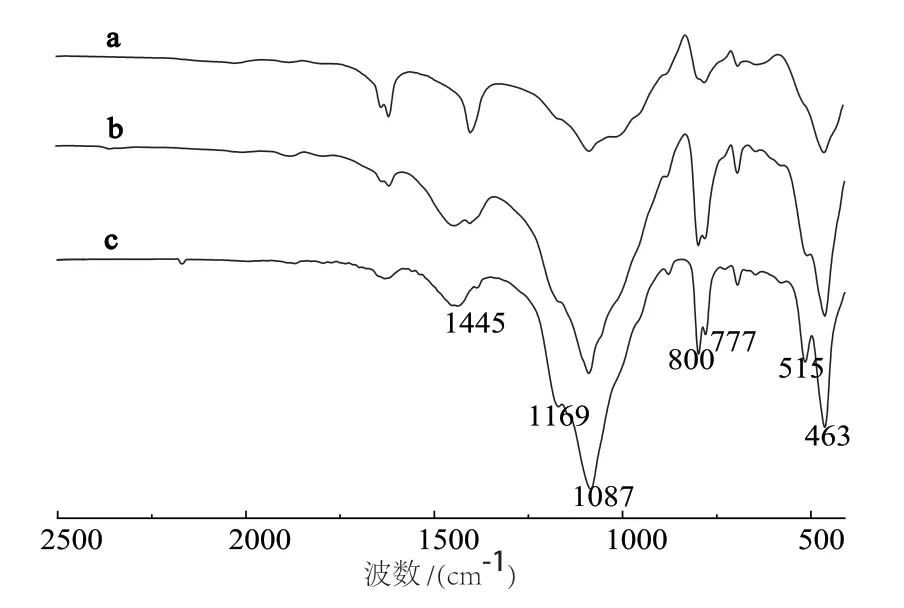

通过对不同活化方式的红外光谱变化进行分析,观察不同活化方式的铁尾矿粉体中基团结合键的变化情况以及原子配位数的变化,从而来对比说明铁尾矿进行不同活化方式后内部结构的变化[20]。图6 中,a、b、c 三条曲线分别代表了,未粉磨尾矿、尾矿粉磨3 h、尾矿掺有脱硫石膏粉磨3 h。

图6 不同活化方式尾矿的FT-IR 分析Fig.6 IR analysis of tailings with different activation modes

从图6 中我们可以发现,1169 cm-1、1087 cm-1、800 cm-1、777 cm-1、515 cm-1及463 cm-1等处的吸收峰是由Si-O-Si 键与Si-O 键变化引起的。其中1169 cm-1和1087 cm-1均在SiO2 基本谱带的最强吸收区,由Si-O 键的非对称伸缩振动引起的而且粉磨3 h 与不粉磨的尾矿IR 相比,其粉磨3 h 后的吸收峰更加尖锐,第一个强吸收带逐渐变宽,说明了机械粉磨3 h 时,晶体的长程有序结构以及晶体的完整性和对称性遭到破坏,Si-O 键断裂数目增多,使石英的红外光谱第一个强吸收带变宽,并使其它特征谱带变得分裂尖锐化;在800 cm-1、777 cm-1处,由于Si-O 键的断裂,使断裂表面出现不饱和价键和带正负电荷的结构单元,从而引起断裂面上的重组和聚合,形成Si-O-Si 或O-Si-O桥键,晶体的对称性在一定程度得以恢复,从而使800 cm-1和777 cm-1中等强度吸收带增强[21];加入助磨剂后,通过机械力化学方式粉磨尾矿3 h,表征石英Si-O键的最强特征谱带变得更加尖锐化,而表征Si-O-Si 或O-Si-O 桥键的特征普带变弱,可能是助磨剂的加入,通过机械力-化学效应使石英断裂的表面吸附一层离子,抑制了Si-O-Si 或O-Si-O桥键的生成,从而使团聚效应减弱。更进一步的是,由于团聚效应的减弱,使尾矿的粉磨效率进一步提升,更多的Si-O 键发生断裂,两者相互影响,致使石英特征谱带的尖锐化[22-24]。

2.5 不同活化方式的微观形貌分析

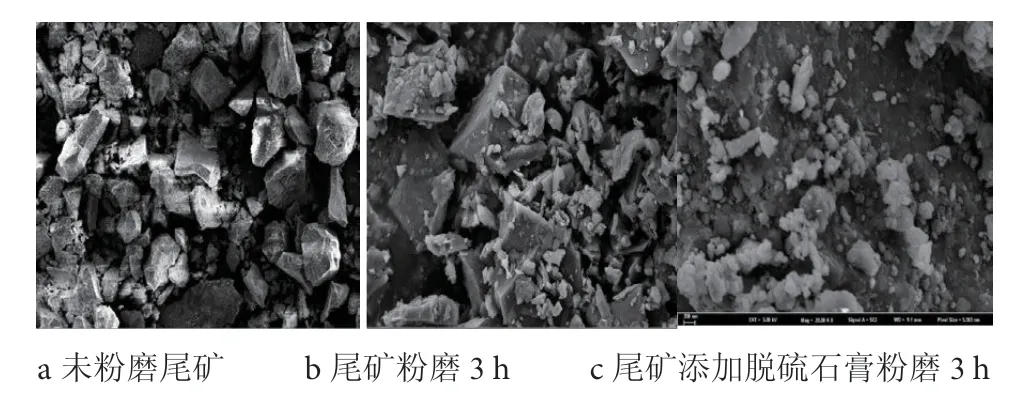

对不同活化方式粉磨的铁尾矿粉进行SEM 表征,不同活化方式粉磨前后铁尾矿粉颗粒的尺寸、分布以及晶体的形貌与团聚状况见图7。

图7 铁尾矿的微观形貌Fig.7 Microstructure of iron tailings

从图 7b 可以发现,单独粉磨3 h 后的铁尾矿粒度与原矿(图7a)相比大大减小,集中在0.005 mm,且还有更细粒度的颗粒,粉磨后颗粒大都呈扁平状,使得颗粒之间的接触面积增大,吸附团聚现象愈加严重;图7c 可知,掺入0.7%脱硫石膏后,粉磨3 h 尾矿的粒度相较于单独粉磨继续减小,颗粒接近球状,产生大量的新的表面,此现象表明,助磨剂的加入,可以有效地控制颗粒间的聚集,减弱团聚效应,使粉磨效率进一步加强。与此同时,大量新表面产生,使颗粒的表面能大大增强,团聚效应进一步加强,但与机械粉磨3 h 以后的尾矿活性相比增长明显,可能是颗粒粒度减小造成比表面积增大,导致单位质量表面积上的表面能高于粉磨3 h 以后的尾矿的表面能,所以活性近一步提高。

3 结 论

(1)尾矿经过机械粉磨后,反应活性有所提高,测得单独粉磨3h 尾矿的反应活性为86.4%,加入脱硫石膏后,由于机械力化学效应使尾矿粒度继续减小,晶格畸变度加大,无序化程度继续加强,反应活性进一步提高,活性指数增加到91.72%。

(2)机械力活化和机械力化学活化后的尾矿均具有高活性的特点,且火山灰性合格,可作为活性掺和料掺加到水泥基材料中。

(3)机械力化学活化在通过助磨剂的加入,一方面减弱颗粒间的团聚效应,使Si-O 键断裂的数目继续增加,晶体的无定型程度加深,晶格能提高;另一方面,抑制了Si-O-Si 或O-Si-O 桥键的生成,颗粒的粒度继续减小,裸露出更多新的表面,表面能提高。

——赫库兰尼姆