响应曲面优化NH3-(NH4)3AC-H2O 体系浸出冶金废渣提锌工艺研究

马爱元,郑雪梅,李松,李国江,谢庭芳,常军

(1.六盘水师范学院化学与材料工程学院,贵州 六盘水 553004;2.云南驰宏锌锗股份有限公司,云南 曲靖 655000;3.铜仁学院材料与化学工程学院,贵州 铜仁 554300)

我国工业固体废弃物种类繁多,主要包括矿山尾矿、钢铁冶炼渣尘、有色冶炼渣尘、粉煤灰、煤矸石、各类炉渣、工业副产石膏等[1-7]。随着国家经济的快速发展,各类固体废弃物生产量呈逐年增长的趋势,污染环境现象凸显,其成分复杂导致处理困难[8]。现阶段这类固废物的处置大致可分为三类:其一,将固体废弃物大量堆存或者直接外排,亦或者固化、填埋,该处理方式不仅增加企业负担,同时给环境埋下巨大隐患[9-10];其二,究其冶金固废物中含有丰富的Fe、Zn、Pb 等金属,有的冶炼渣尘还富集了大量的Au、Ag、In等稀贵金属,该类冶金固废物可作为重要的二次资源进行有价金属回收[11-15];其三,针对脱除重金属等危害杂质组元的冶金固体废弃物,可使其最大程度的进行资源化处置,提高其附加值,比如钢渣参杂混凝土、煤矸石空心砖、建筑用装配式轻质隔墙板等,不仅提高了企业效益而且减少了环境污染[16-18]。

针对锌资源短缺,锌二次资源成分复杂,碱性脉石、氟氯等杂质组元含量高采用传统酸法回收锌处理工艺面临净化流程复杂、酸耗高、电锌质量差、能耗搞等难题[19-23],本文以含锌冶金固废渣为研究对象,在氨性体系下提出柠檬酸铵强化浸出含锌冶金固废渣提锌新工艺,通过响应曲面法进行NH3-(NH4)3AC-H2O 体系浸出冶金废渣提锌工艺优化试验研究。该工艺的实施为工业固废物高附加值产品生产奠定基础,对固体废弃物资源全面节约和循环利用具重要意义。

1 材料与方法

1.1 原料

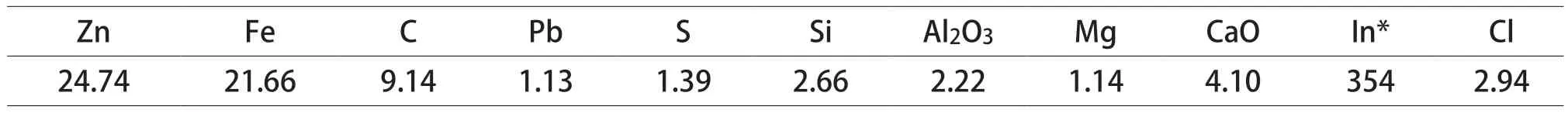

实验用含锌废渣源于国内某工业固废综合回收处理企业,样品主要化学成分及XRD分析结果见表1。

表1 含锌冶金渣中主要元素/%Table 1 Mass fraction of main elements in zinc metallurgical waste residue

从表1 可知,该试验样品含有大量Fe(21.66%),还含有少量稀有金属In,回收利用价值较高。另外,该样品含有大量碱性脉石成分且Cl 含量高达2.94%,属高氯固废渣。

样品XRD 分析结果表明,锌在矿物质中的物相相对复杂,主要以氧化锌、碱式氯化锌、硫化锌、硅酸锌及铁酸锌形式存在;铁主要以氧化物形式在。

SEM 分析结果显示,含锌废渣样品颗粒成聚集体,颗粒矿物以灰色絮状物包裹矿块形成包裹态。

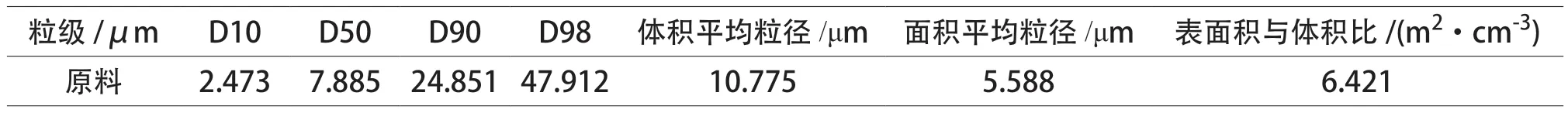

含锌废渣样品的激光粒度分析结果见表2。

表2 含锌冶金渣样品激光粒度分析参数Table 2 Laser particle size analysis parameters of zinc metallurgical waste residue samples

1.2 试验方法

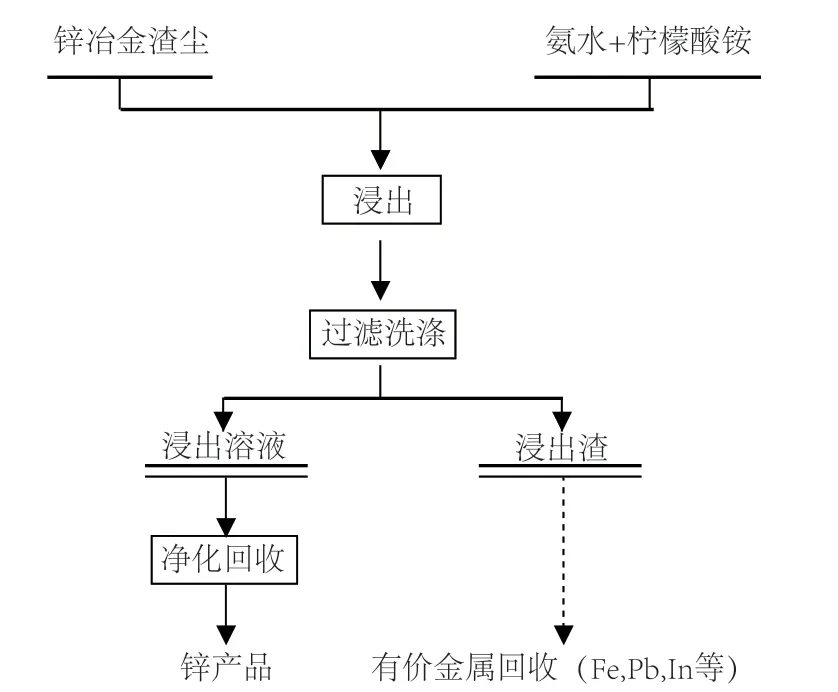

试验处理含锌冶金渣提锌工艺流程见图1。

图1 含锌冶金渣处理工艺流程Fig.1 Process flow chart of zinc metallurgical waste residue treatment

试验前对含锌废渣样品进行干燥处理冷却密封保存,根据不同浸出试验条件每次准确称取试验所需物料质量20.000 g与一定量现场配置的浸出剂置于300 mL 封闭的锥形瓶,使用磁力搅拌器对样品及浸出剂进行搅拌浸出,整个浸出过程采用恒温水浴进行保温。浸出结束后,进行固液分离,浸出渣烘干后进行有价金属回收处理,使用EDTA法对浸出液中的锌含量进行测定。

2 结果与分析

2.1 响应曲面法实验设计

实验采用响应曲面法(RSM)对NH3-(NH4)3AC-H2O 体系浸出含锌冶金废渣提锌工艺进行优化,本文选取浸出时间(X1,min)、总氨浓度(X2,mol/L)、液固比(X3,mL/g)作为试验的三个变量,以锌浸出率(%)Y 为响应值,试验控制条件:浸出温度为25 ℃,[NH3]/[NH4]+摩尔比为1:1,搅拌速度为400 r/min。基于响应曲面法中心组合优化设计(CCD)三因素三水平的响应面优化实验,其因素水平编码表见表3。

表3 响应曲面法因素水平编码Table 3 Response surface method factor level coding

2.2 响应曲面法设计结果

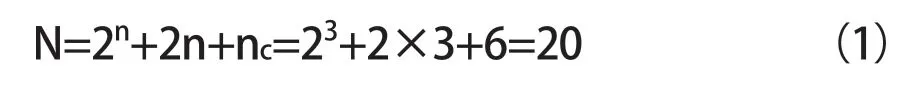

通过Design-Expert 8.0.6 软件共设计20 组试验,试验总述的计算公式见式(1):

N 为总试验次数,n 为影响因素的个数,nc 为重复试验中心点数目。为了减小浸出过程中的系统误差,实验顺序按照Design Expert 软件随机生成的顺序进行,试验设计与结果见表4。

2.3 模型精确性分析与浸出模型的建立

表4 实验设计方案与结果Table 4 Test design scheme and results

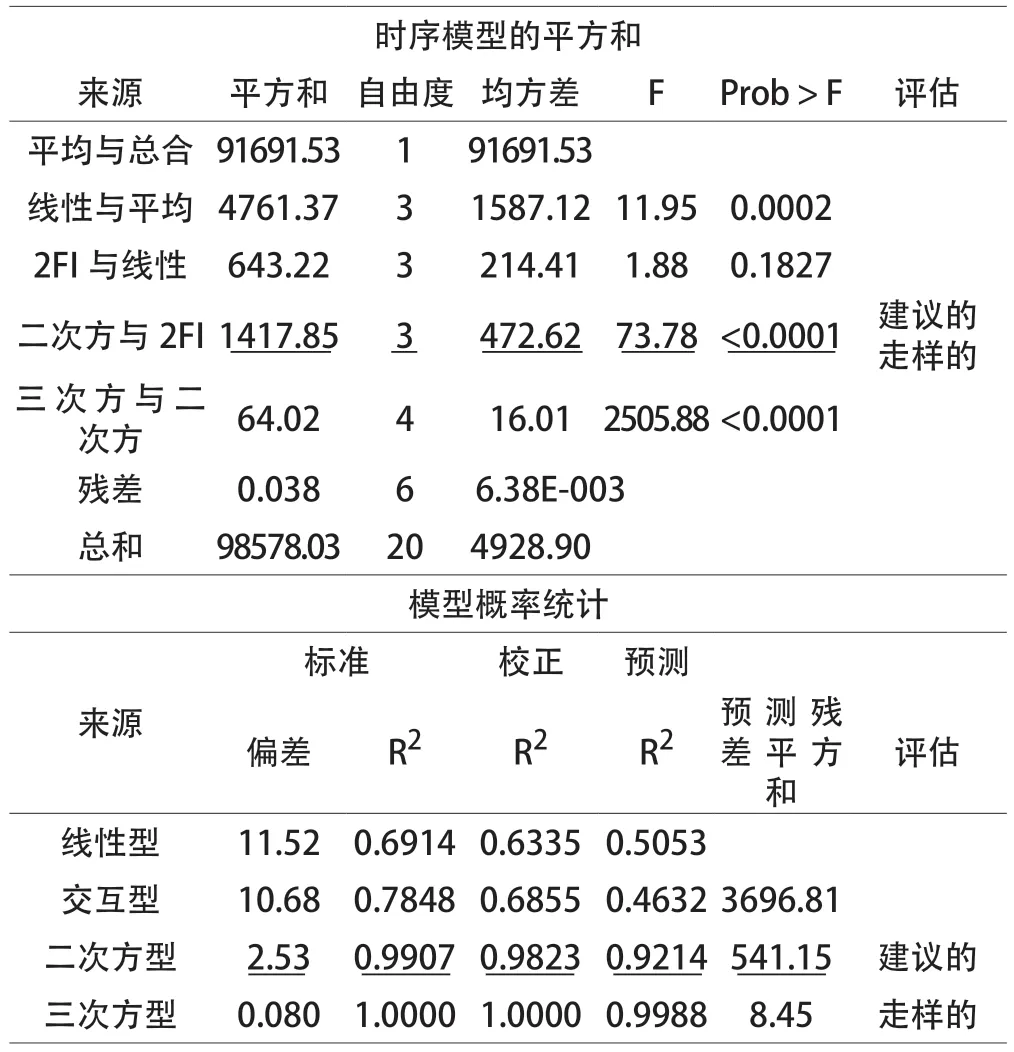

以表4 中实验数据进行不同模型的拟合,并对所得模型拟合性进行分析,响应设计的模型拟合性分析结果见表5。

表5 响应设计的模型拟合性分析Table 5 Model fit analysis of response design

通过时序模型的平方和验证的充分性,通过模型概率统计验证模型的显著性,实验采用的中心组合设计拟合模型即为Quadratic 模型。

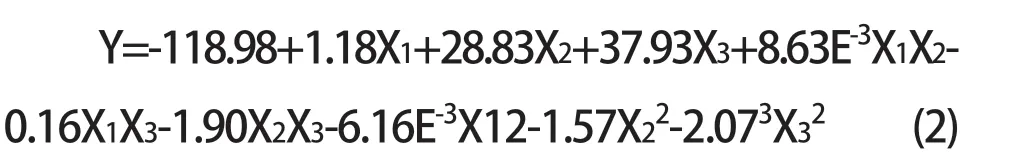

通过Design Expert8.0.6 软件对表4 中的数据进行多元回归拟合,以锌浸出率(Y)为因变量,浸出时间(X1,min)、总氨浓度(X2,mol/L)和液固比(X3,ml/g)为自变量,通过最小二乘法拟合得到高炉瓦斯灰锌浸出率的二次多项回归方程,见式(2)。

模型的决定相关系数(R2)为0.9907,99.07%的试验数据可用该模型解释说明该模型拟合度高。该模型的预测R2值与校正R2值分别为R2Pred=0.9214 和R2adj=0.9823,该模型的预测R2与校正R2值向接近,可认为模型合理且模型拟合效果显著。

回归方程系数的显著性通过响应面二次模型的方差分析进行考察,结果见表6。

表6 响应面二次模型的方差分析Table 6 Variance analysis of response surface quadratic model

由表6可知,模型的F值为118.34,只有0.01%的概率会使信噪比发生错误,模型的Prob>F 值为0.0001<0.05,表明回归模型精度很高,模拟效果极显著。由此可知影响因素中,X1、X2、X3、X1X3、X2X3 及 X22、X32 对锌的浸出效率均有比较显著的影响,而交互作用因素X1X2 和X12 的影响不显著。分析结果表明在实验研究范围内上述模型可以对锌浸出率进行较精确的预测。

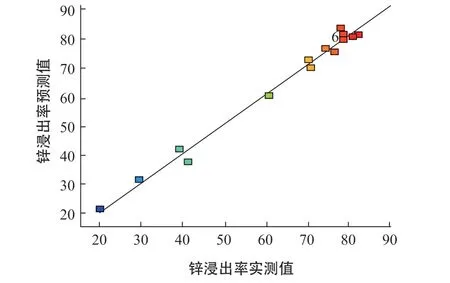

图2 锌浸出率试验值与预测值对比Fig.2 Comparison of predicted response and experimental values for zinc leaching rate

图2为含锌冶金废渣中锌浸出率预测值和试验值的关系,测定值均匀分布在斜线上或两侧,与预测值非常接近,表明模型适合描述试验因素与含锌冶金废渣锌浸出率的相关性。

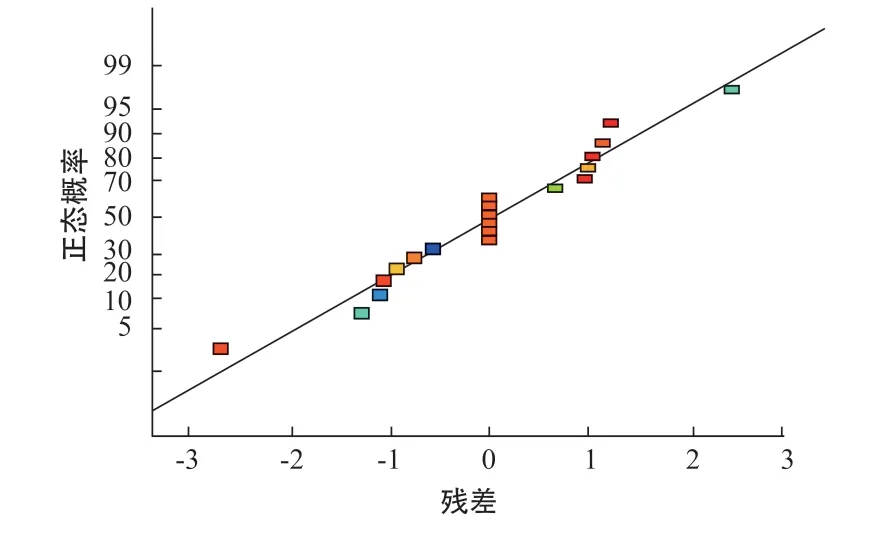

图3 锌浸出率残差正态概率Fig.3 Normal probability plot of residuals for zinc leaching rate

图3为含锌冶金废渣中锌浸出率的残差正态概率,残差沿直线像“S 型曲线”分布,表明模型的精确性良好。

2.4 响应面分析

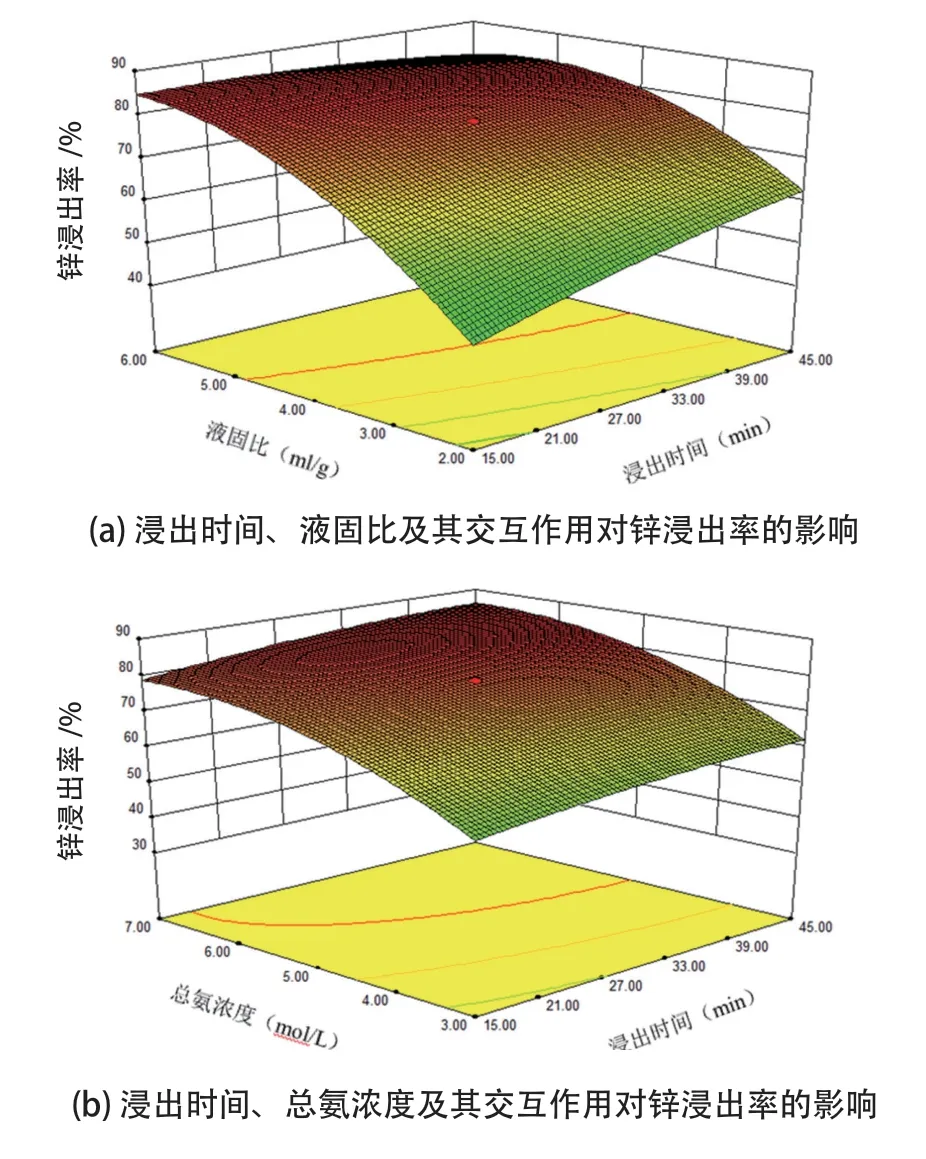

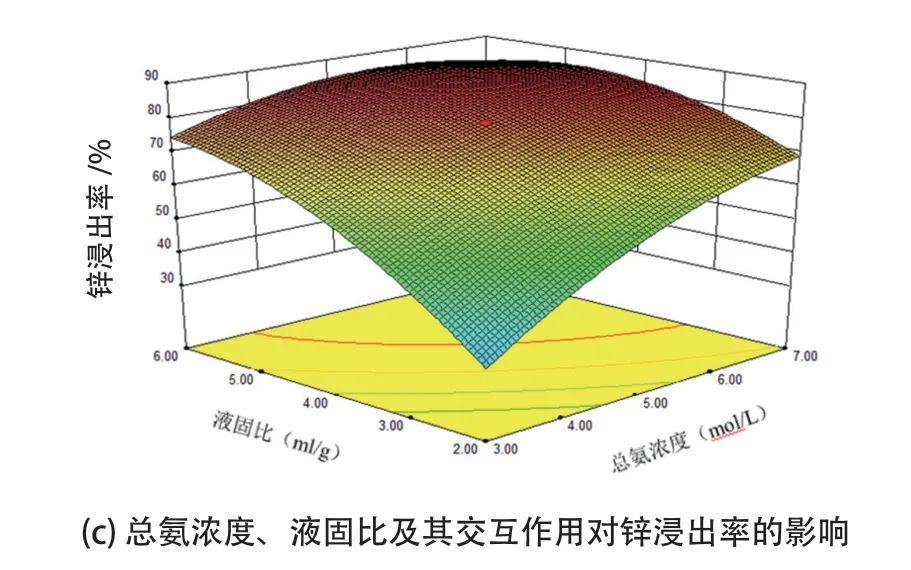

在回归分析及方差分析的基础上,建立NH3-(NH4)3AC-H2O 对含锌冶金废渣锌浸出率的三维响应曲面,得到浸出时间、总氨浓度、液固比之间的相互作用对锌浸出率的影响规律,结果见图4。

图4 浸出时间、总氨浓度、液固比及其交互作用对锌浸出率影响的响应曲面Fig.4 Response surface of leaching time,total ammonia concentration,liquid-solid ratio and their interaction on zinc leaching rate

图4可知,总氨浓度与液固比的交互作用较浸出时间与液固比、浸出时间与总氨浓度的交互作用显著,在15~ 45 min 范围内,增加总氨浓度或提高液固比均能较大的促进锌的溶出,分析其原因,增加总氨浓度即在最大程度范围增加配位剂浓度,强化配离子与锌离子的配位,另外,在一定条件下增加液固比即增加配位剂配离子的数量,同时增大了液固接触面,离子扩散阻力减弱,强化锌的溶出,进一步提升锌的浸出率。

2.5 条件优化及验证

通过响应曲面软件对浸出时间、总氨浓度和液固比进行优化设计,并根据优化结果进行验证实验,得到试验值和预测值,结果见表7。

表7 回归模型优化工艺参数Table 7 Optimization process parameters of regression model

由表7 可知,在优化工艺条件下三次平行试验得到锌浸出率为84.50 %,响应曲面优化模型预测值为84.98 %,实验值与预测值接近,相对误差为0.48 %,说明采用响应曲面法优化NH3-(NH4)3AC-H2O 体系浸出含锌冶金废渣提锌的工艺参数可靠、模型合理。

3 结 语

(1)控制浸出温度、氨铵比、转速一定条件下,利用中心组合优化设计(CCD)的响应曲面法,系统的研究了浸出时间、总氨浓度及液固比及其交互作用对NH3-(NH4)3AC-H2O 体系浸出含锌冶金废渣锌浸出率的影响规律,建立了各影响因子与响应值锌浸出率的数学模型:

(2)获得较佳优化工艺参数,浸出时间21.94 min,总氨浓度6.05 mol/L,液固比4.98 mL/g,转速400 r/min,浸出温度25℃,氨铵比1:1,锌浸出率预测值为84.98%,实测值为84.50%,实测值与预测值相近,表明该预测模型合理,其优化工艺条件可行。