甲醇精馏装置增设先进控制系统作用浅谈

杨 兵

(兖矿鲁南化工有限公司,山东滕州 277527)

兖矿鲁南化工有限公司甲醇精馏装置生产能力为35万t/a,年运行时间为330 d,采用三塔工艺流程。自2019年6月,兖矿鲁南化工有限公司根据甲醇精馏装置工艺特点和生产需求,完成了现场调研与进程控制符(PID)整定、软硬件安装与调试、先进控制系统详细方案设计与论证、模型辨识与控制器设计、集散控制系统(DCS)逻辑切换程序组态与调试、操作人员培训等工作,并在2019年8月底完成甲醇精馏装置先进控制器的上线调试工作。

1 实施过程

甲醇精馏装置先进控制系统的主要任务是抑制外部扰动,合理动态调节各操作变量,平稳各精馏塔关键工艺指标,稳定产品质量,实现自动化操作。采用多变量模型预测控制技术,并根据甲醇精馏装置的实际生产特点,设计出适合甲醇精馏装置的先进控制器。

1.1 预塔先进控制器

预塔的主要控制目标是通过平稳控制塔内温度分布,减少预塔塔顶甲醇损失。根据预塔的运行特点和过程控制要求,采用多变量模型预测控制,以再沸器低压蒸汽量、回流量、塔顶放空阀开度、塔釜采出阀开度、循环水调节阀开度为操纵变量,以塔釜温度、塔顶温度、回流槽液位、塔釜液位等为被控变量,建立操纵变量、被控变量、干扰变量之间的动态模型,实现各关键工艺参数的平稳控制,尽可能减小塔顶采出中甲醇含量,保证分离效果[1]。经数据收集、分析PID单回路,原控制策略可满足系统需求,故不再建设预塔先进控制器。

1.2 加压塔和常压塔先进控制器

加压塔、常压塔为甲醇产品塔,是甲醇精馏装置的核心部分。根据加压塔工艺特点和控制需求,采用模型预测控制、智能控制等先进控制策略,根据加压塔、常压塔的温度分布特点及对生产过程数据的分析,建立加压塔、常压塔多变量协调优化控制器,通过合理调节低压蒸汽量、回流量、塔釜采出量等操作手段,实现对塔釜温度、塔顶温度、塔釜液位、回流槽液位、塔顶压力、塔压差等指标的平稳控制和分级优化,保持塔内的物料平衡和能量平衡,稳定生产工况,保证产品质量[2]。

2 实施效果

该甲醇精馏装置先进控制系统于2019年8月24日—9月18日试投运。考核期间,甲醇Ⅱ精馏工段运行稳定,与实施先进控制系统前相比各塔工艺参数运行平稳率、蒸汽用量及员工操作强度显著降低[3-4]。

加压塔投运前后数据对比见表1。

由表1可以计算得出:加压塔液位方差由24.97降低至4.79,方差改善80.84%;加压塔回流罐液位方差由1.53降低至0.35,方差改善77.28%;加压塔塔釜温度方差由0.33降低至0.12,方差改善63.85%。

表1 加压塔投运前后数据

常压塔投运前后数据对比见表2。

表2 常塔投运前后数据

由表2可以计算得出:常压塔塔顶温度方差由4.17降低至0.35,方差改善91.64%;常压塔回流罐液位方差由3.28降低至0.17,方差改善94.67%。

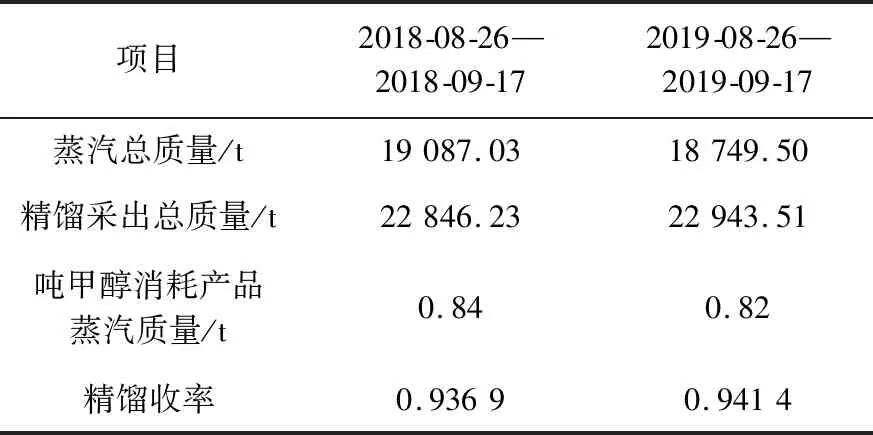

考虑到环境影响,统计先进控制系统投用前后同期甲醇精馏装置蒸汽消耗及精馏收率,结果见表3。

表3 先进控制系统投用前后蒸汽消耗

由表3可以看出:2019年先进控制系统投用后蒸汽消耗明显低于2018年同期,蒸汽消耗比2018年同期减少2.18%,精馏收率比2018年同期提高0.48%。

3 结语

自2019年8月底完成甲醇Ⅱ精馏装置先进控制器的上线调试工作后,甲醇Ⅱ精馏工段运行稳定,与实施先进控制系统前相比:蒸汽消耗比2018年同期减少2.18%,精馏收率比2018年同期提高0.48%,产品质量得到了大幅度提升;蒸汽压力稳定期间,所有回路实现自动控制调节,员工基本只监控,不需要再频繁调节,大大降低了劳动强度,真正实现了增产降耗。