基于Solidworks 与SimMechanics 的 刚体动力学联合仿真方法

韩刚,刘瑞,吕鹤

(齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006)

Solidworks 软件具有强大的三维实体建模功能,能够通过拖曳操作快速进行直观的三维几何实体建模,对零部件进行动态的干涉检验,随时检测模型是否存在问题[1]。SimMechanics 是高度集成在Simscape 环境中,用于三维刚体系统动态分析的子模块,而Simscape 是在Simulink/Matlab 基础上的扩展工具模块,用于多种不同类型物理系统的建模与仿真。SimMechanics 建模方式可以直观地表现出物理系统的组成结构,自动构建可以计算系统动态特性的数学方程,这些方程又可同其它Simulink 模型结合运算,大大拓展了复杂刚体系统的仿真能力。但是,SimMechanics 建摸过程需要预先确定每块刚体的物理参数(质量、惯量)、连接的运动副属性以及几何坐标变化关系等,整个过程抽象、繁琐、不直观、获取参数困难,极易导致建模错误。

为了提高建模效率,MATLAB 利用SimMechanics Link utility 提供Solidworks CAD 平台接口,使Solidworks建立的三维几何实体模型自动转化生成SimMechanics 模型,模型中各构件的质量和惯量以及坐标参数可以自动转化为SimMechanics 模型所需要的动力学和几何参数,降低了在SimMechanics 中进行这些物理参数初始值人工设置的难度和仿真建模过程出现错误的机率[2]。因此,结合两款软件的优点进行联合仿真,可以提高工作效率,减少产品研发所需的时间成本。

目前,国内外学者应用该联合仿真方法在刚体系统动力学分析方面进行了大量的研究工作[3-8]。从现有资料分析,这些研究工作主要侧重于刚体系统的动态仿真结果分析,对该方法的使用过程、步骤以及可能出现的问题介绍并不详细。本文以汽车悬架系统的动态仿真分析为实例,详细介绍两种软件联合仿真的具体应用过程、注意事项以及可能出现问题的解决办法。

1 整车悬架系统Solidworks 三维实体建模

Solidworks 提供了比较齐全的数据格式,这使得软件间联合仿真工作成为了可能,也极大地拓展了Solidworks 的应用领域。

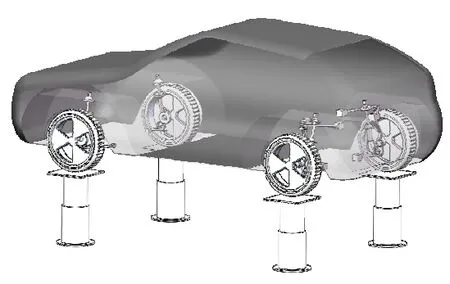

仿真模型采用目前主流轿车的承载式车身,前悬架为麦弗逊独立悬架,后悬架是多连杆独立悬架。主要分为试验台、车轮、悬架、车身几个部分[9]。首先建立所有零部件三维实体模型,然后根据各零部件实际的装配和联接关系,在Solidworks 装配环境中装配成整车模型,如图1 所示。

在建模过程中,为了避免出现错误,应注意以下几点要求:

图1 整车装配图

(1)首先,装配前要确定实际悬架的空间布置及各零部件的连接方式,确保各零部件的装配关系正确,这是决定最终仿真结果是否正确的关键因素之一。

(2)建模时要简化装配体结构,根据功能把装配体拆分成具有独立功能的子装配体,然后再把各个子装配体与车身进行装配。这样既可以节省时间减少出错率,又便于后期运动干涉情况检查。如图1 中所示的整车模型(除试验台)是将其分为车身模型、两侧麦弗逊悬架模型子装配体及两侧多连杆悬架子装配体,共五大具有独立关系子装配体。各个子装配体保存数据文件时,要选择保留所有零部件以及几何参考,否则会在仿真时因为没有闭合面而显示不出模型动画。

(3)模型在Solidworks 中装配完成后,要检查一遍配合关系,删去多余的辅助配合关系,否则转化到SimMechanics 后,不但影响仿真速度而且容易出现仿真错误。如图1 中麦弗逊悬架的下叉臂与车身的装配,如果按照实际连接关系有同轴和共面4 处装配关系,而实际运动过程中下叉臂为一个整体,因此只需要定义其中一个分支连接的2 处装配关系,相对于实际简化了2 处装配关系。整车模型的类似情况较多,将多余辅助配合关系删除,可简化装配与转化后的仿真模型,缩短仿真时间,提高仿真效率。

(4)在进行闭环装配时,建议采用单向装配方法,尽量不要双向同时装配,因为双向同时装配容差能力较弱,零部件微小初始几何误差最终都会导致装配失败,出现运动干涉的情况。如图1 中的多连杆悬架在汽车行驶过程中,会进行复杂的空间运动,同时由于上方有两处球铰连接使其运动范围有限。由于以上两点原因,多连杆悬架对所组装零部件的几何尺寸和装配完成后初始位置要求较高,一旦有微小尺寸误差或初始位置超过实际运动范围,均会导致悬架无法运动。针对以上问题,采用自上而下或自下而上的单向连接方法,可以避免上述问题的发生。

(5)转化后很可能出现“模型初始位置不对”的错误,这主要是两种情况,一种是Solidworks 中装配体倾斜导致,解决方法在Solidworks 中把装配体浮动摆正,或者直接在Simulink 环境模块和结构模块之间加一个transform 模块纠正。另一种情况是某些刚体初始位置不对,这也可采用刚体模块前加transform 模块来纠正。

2 Solidworks 与SimMechanics 的软件关联

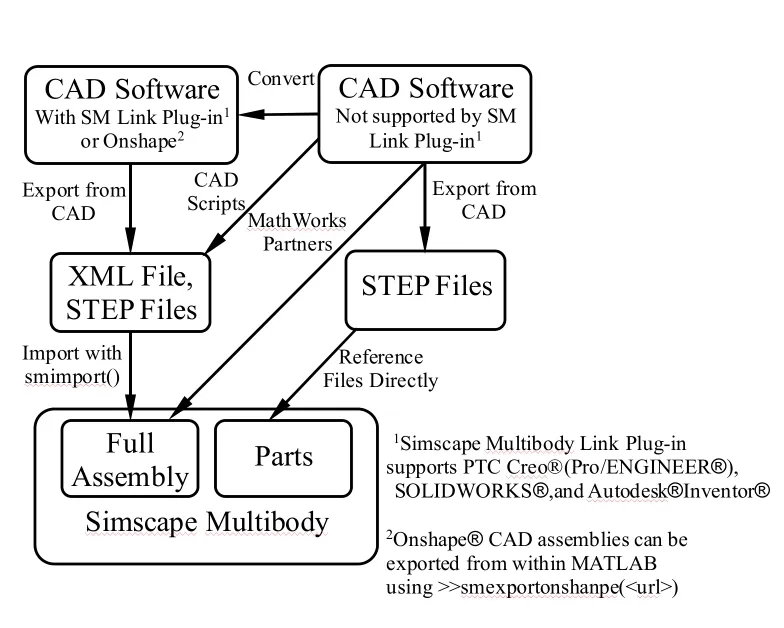

图2 将CAD模型导入Simscape Mulitbody的方法

模型转化是指将Solidworks 建立的实体模型转化成SimMechanics 动力学仿真模型,转化的几种方式如2 图所示。

本文选取的转化路线是先在CAD 软件(SolidWorks)中建模,然后转成 XML 文件和 STEP 文件,再导入到SimMechanics 中进行仿真。需要说明的是:MATLAB 软件版本的不同,可能出现SimMechanics 软件包有1 代和2 代不同版本的选择。2 代软件包在MATLAB R2012a 中推出的,R2017b 版本之前二者并存,R2017b 版本之后完全取代1 代软件包。2 代软件包功能更加完善、合理,仿真速度和效率更高,因此文中以MATLAB R2019a 版本为例介绍软件间的关联过程,MATLAB 其它早期版本关联过程与其大同小异。

软件关联是模型转化的前提,主要是通过在MATLAB 中安装相应的插件(smlink.r2019a. win64 和install_addon.m)来关联两款软件。具体过程:主要是分为Smlink 插件安装和文件导出及导入操作两部分内容。Smlink 插件安装方法如下:

(1)在MathWorks 网站下载与当前使用的MATLAB 版本对应的插件,登录后就可以下载,无需解压压缩文件。

(2) 以管理员身份打开MATLAB,将所下载的文件所在路径设置为MATLAB 路径。

(3) 在命令栏输入:install_addon ( 'smlink.r2019a. win64.zip' )。

(4)提示成功后,继续输入:regmatlabserver。

(5) 最后关联Solidworks,输入:smlink_link sw。

(6)全部提示成功后,打开Solidworks 菜单工具—插件,勾选Simscape Multibody Link(Simscape Multibody™的前身为SimMechanics™)。根据Solidworks 不同版本,Simscape Multibody Link 会显示在不同位置:Solidworks插件栏、菜单栏或者工具栏中。

3 Solidworks 模型向SimMechanics 模型的转化

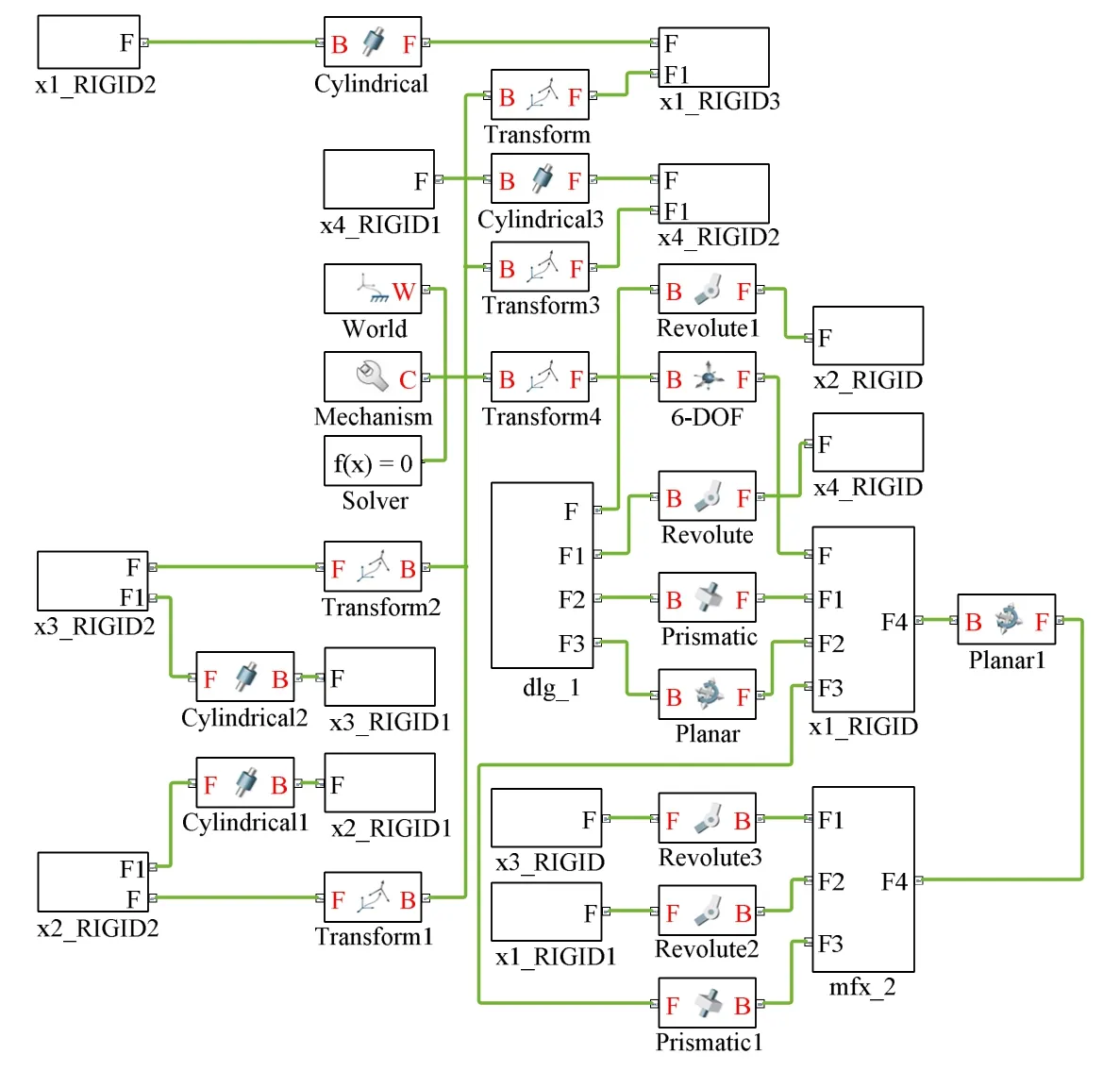

在Solidworks 装配环境(SimMechanics Link 插件只能在装配体模式下才会出现)中,通过软件数据转换技术,将装配体转变成XML 文件(此文件存储着装配体的详细模型描述数据)和STEP/STL 文件(此文件包含了装配体零件的几何性质)。在MATLAB 的命令运行窗口运行“smimport(‘XX.xml’)”,(XX 为模型文件名),可将Solidworks 导出的XML 文件和STEP/STL 文件转化形成SimMechanics 下的SLX 格式模型文件和一个数据文件,转化结果如图3 所示。由建模以及转化过程来看,仅仅要求给出Solidworks 建模所需要的零部件几何尺寸、材料属性、装配关系等参数,无需人工设定SimMechanics 建模所需的刚体重心位置、各刚体之间的坐标连接关系、转动惯量等参数。

图3 转化后的SimMechanics 动力学仿真模型

4 SimMechanics 仿真模型的完善

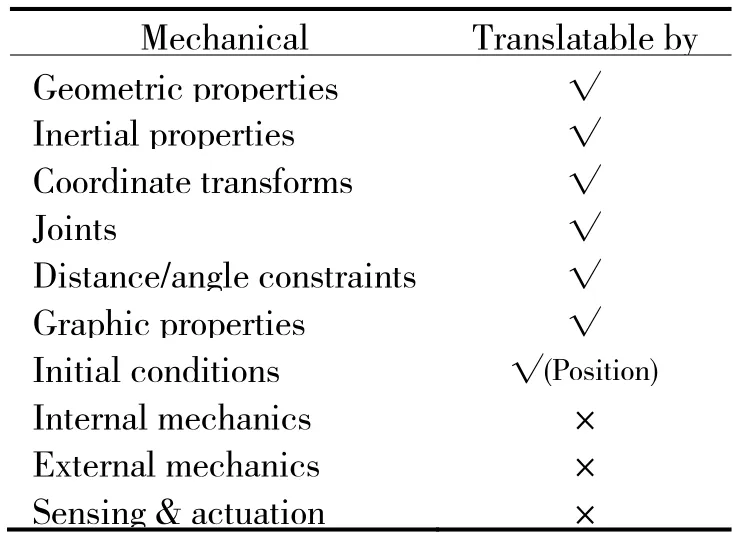

上述转化后的仿真模型,要进行仿真还是存在一些问题,通过查阅MATLAB 官网了解到SimMechanics Link 在进行模型转化时,由于自身功能的限制,并不是所有信息都可以转化,如表1 所示,部分信息需要转化后手动进行添加。

要实现整车振动仿真分析,还需要完善以下几个方面:

(1)试验台和轮胎的连接关系需要进一步确定,否则会出现报错信息,仿真无法继续。仿真中设定车轮与试验台点接触,并且振动过程中二者不脱离,因此将车轮的质心与试验台用线性弹簧阻尼减震器相连,这样既可以模拟轮胎的弹性刚度和阻尼,同时又可以保证车轮与试验台不脱离的要求。

表1 SimMechanics Link转化功能介绍

(2)弹簧阻尼减震器是以刚体形式转化的,需要在转化后的模型中设定刚度和阻尼,在SimMechanics中能直接设定相应的刚度和阻尼。

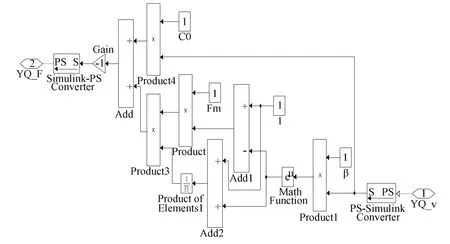

而对于非线性阻尼减震器可以通过给定非线性阻尼力数学模型,在Simulink中搭建非线性阻尼力子功能模块,然后引入到SimMechanics主模块的相应位置[10]。例如,该仿真算例采用的非线性阻尼器是利用Sigmoid函数建立的磁流变阻尼器力学模型[11]。这种磁流变阻尼器数学模型如下所示:

式中,mF 为磁流变阻尼器最大屈服力,β 为磁流变阻尼器的非线性系数。

基于上述的磁流变阻尼器阻尼力数学模型,使用Simulink 建立其仿真模型,如图4 所示。

图4 磁流变阻尼器仿真模型

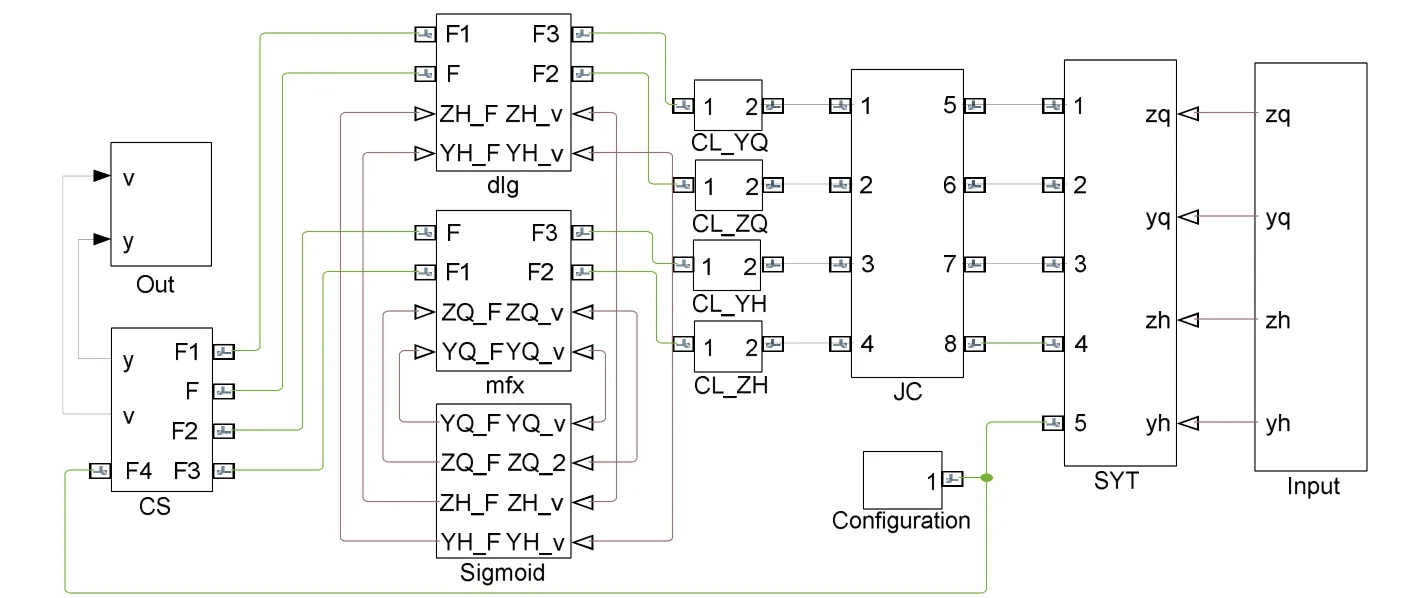

利用Simulink 的信号发生器模块,给试验台输入谐波信号模拟路面激励,同时采用信号输出显示模块检测车身位移和速度。注意,Simulink 信号是无量纲数值信号,而SimMechanics 信号是有量纲的物理信号,二者必须经过Simulink-PS Converter 模块转换后才能相互连接。如图5 所示为完善部分子功能后,打包处理得到的SimMechanics 仿真模型。

图5 完善后的SimMechanics 动力学仿真模型

5 整车悬架系统振动仿真功能实例

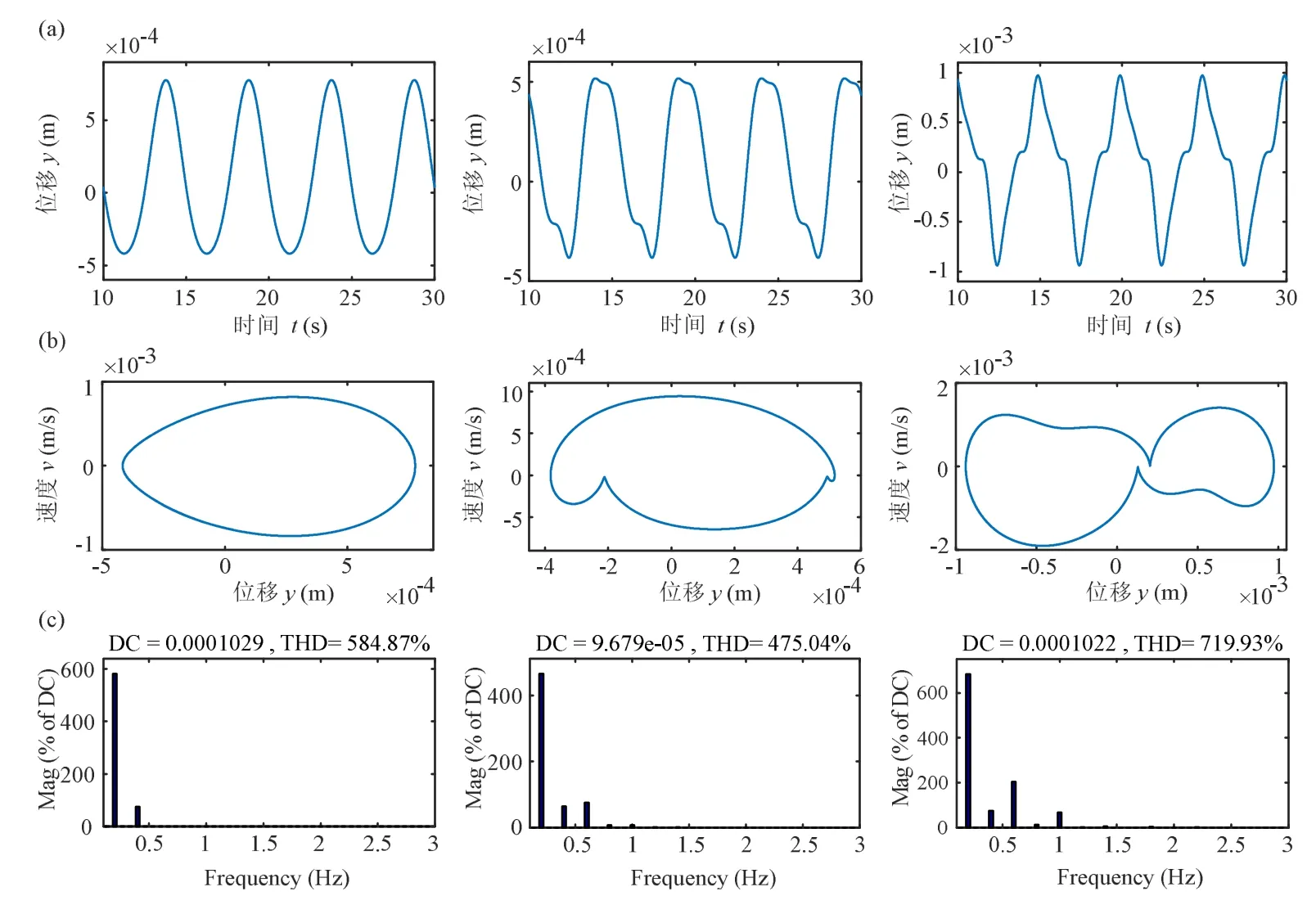

下面以正向动力学分析为例,列举仿真分析功能。在上述非线性磁流变阻尼器仿真模型基础上,给定外激励频率 f= 0.2Hz 、幅值 A= 0.05 m 、最大屈服力 Fm= 200N,磁流变阻尼器非线性系数β 分别为不同值情况下的仿真结果。图6(a)是由Scope 模块给出的车身位移时间历程曲线,图6(b)是由Graph XY 模块给出的车身状态相图(以位移和速度表示)曲线,图6(c)是由powergui 模块给出的车身位移频谱曲线。

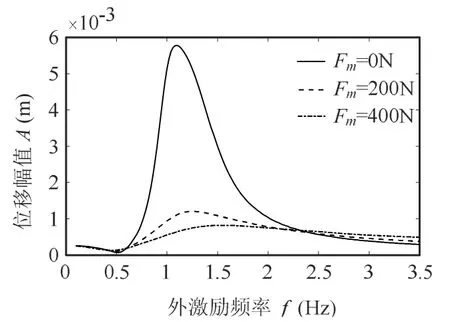

由于SimMechanics 模块高度集成于MATLAB 中,可以利用MATLAB 强大的数据可视化处理能力,拓展SimMechanics 仿真数据的后处理能力。图7 给出了 β = 50,不同 Fm情况下,经过MATLAB 数据处理后的车身位移幅频曲线。

以上仿真结果可以看出,SimMechanics 对复杂机械系统的仿真分析具有效率高、功能强的特点。

图6 不同β 值车身位移时间历程曲线、相平面图和频谱图

图7 不同 mF 值下的幅频特性曲线