静电吸附设备的高分子介电层研究

成都骏创科技有限公司 李有亮 周 亮 奉洛阳

本文采用溶液共混法,制备了一种静电吸附设备的高分子介电层,研究了在高分子环氧树脂中掺杂不同质量比的陶瓷粉(Al2O3)纳米微粒(10~30 nm)对介电层吸附力的影响。实验结果显示:高分子介电层的体电阻与陶瓷纳米颗粒在环氧中的掺杂比成反比关系,并且当掺杂比为30%时,所制作得到的高分子介电层静电吸附力满足吸附要求。实验结果解决了静电吸附设备中采用高分子作为介电层的组分配比,为国内静电吸附设备的研发提供了实验数据和理论研究。

随着半导体技术在国内的不断发展,半导体产品模组贴合工艺是产品整体出货良率的最关键一环,尤其是随着面板显示行业进入OLED(有机发光显示)时代,柔性OLED显示面板的可随意弯折性为显示终端产品的形态带来各种各样的可能,然而在柔性产品模组贴合工艺中柔性贴合的困难则愈发突出,传统地贴合技术,多采用机械加持、真空吸附和3D贴合技术。但是传统地贴合技术在进行柔性贴合时总伴随有机械划伤、吸附气泡和表面缺陷等各种不良,造成产品出货良率低。

静电吸附技术已在芯片制造过程中得到广泛的应用,其制作流程多采用高纯度的陶瓷粉浆在SPS(等离子体高温烧结技术)中整体烧结成型,其产生高压静电的介电层采用陶瓷粉体,陶瓷的表面打磨以后可满足晶圆制造搬送过程中对表面的平坦度的要求(要求10 um以下),然而这种静电吸盘由于制作工艺难度很高,造假昂贵,维修困难。故国外在柔性贴合的过程中,开始研发使用一种新的静电吸附设备,此技术的介电层采用高分子环氧胶,制作工艺方便,便于保养,易于维修。且产生的静电吸附力均匀,在保证与产品接触面平坦度情况下,不会产生被吸附产品的表面不良,是替代传统吸附技术的主要手段。国外已有设备使用于柔性贴合,且其技术被垄断。对于高分子环氧介电层的配比组分和制作工艺目前国内的研究仍是空白,在国际期刊上,由于技术保密,对其相关的报道也寥寥无几。

鉴于此,本文通过溶液共混法,制的了采用环氧树脂掺杂陶瓷粉纳米微粒的高分子介电层,通过对不同组份高分子介电层在高压下产生的静电吸附力的研究,结果表明陶瓷粉掺杂比为30%时,得到的高分子介电层静电吸附力满足吸附要求,实验结果解决了静电吸附设备中采用高分子作为介电层的组分配比,得出了高分子介电层制作的工艺流程,为国内静电吸附设备的研发提供了实验数据和理论研究。

1 实验部分

1.1 试验材料

双酚环氧A、B清水胶,其中A为主体胶,B为固化剂,Al2O3纳米陶瓷粉颗粒,粒径10~20 nm,纯度99.99%;硅烷偶联剂KH560;99.99%酒精;PTFE铜湿刻电极。

1.2 高分子介电层样品制备

(1)湿法改性纳米Al2O3。称取一定量的纳米Al2O3粉体,按照硅烷偶联剂占比纳米Al2O3粉体的质量0.5%计算出硅烷偶联剂的用量,将纳米Al2O3粉体放入三口烧瓶中,倒入一定量的无水乙醇,充分摇匀后,用试剂管吸取定量的硅烷偶联剂滴入三口烧瓶,充分摇匀后,将混和液体倒入超声波搅拌机振荡反应1hr,得到湿法改性的纳米Al2O3粉体溶液。

(2)制备Al2O3/环氧树脂的混合液。在三口烧瓶中加入一定量的环氧清水A胶,在将一定量的湿法改性后的Al2O3粉体溶液加入三口烧瓶,将所得混合液在超声波搅拌机中混合搅拌1hr。

(3)制备高分子介电层。制备高分子介电层前,需对PTFE的铜湿刻电极表面进行清洗,采用无水乙醇进行擦拭干净后,在高温炉中烘烤2 hr,除去表面的吸附的水分,然后在真空腔中抽真空至10-2 pa,持续两个小时,彻底将电极表面的异物和水分去除干净,防止在后续的通电过程中,由于异物和水分导致的正负电极间高压击穿。在制备得到的Al2O3/环氧树脂的混合液中加入清水环氧B胶(固化剂)后在超声波搅拌机中搅拌1 hr,将所得到的液体在真空腔室中抽真空1 hr,真空度10-2 pa。用除湿机将室内湿度维持在30%以下。将抽真空完成后的混合液体均匀的涂敷在PTFE铜电极上,在干燥的环境中固化48hr后,得到边长为5mm的正方形静电吸附片,称固化在电极上的涂层为高分子介电层,其是在高电压下产生静电吸附的主要部件。

2 性能测试

测试条件:电极输入高压1000 V,测试环境:大气,湿度30%,温度:室温。测试装置主要是由三部分阻成:1)高压供电装置;2)静电吸附片承载机台;3)吸附力测试系统,测试时将静电吸附片放置在承载机台上,通过高压供电装置输入1000V直流高压到静电吸附片,通过机械臂控制CG盖板(一种柔性屏保护盖板)的上下运动。静电吸附模型是在静电吸附片上,静电吸附片中介电层在外加高电场作用下,自由电荷在表面聚集。被吸附物体与介电层相接触的表面形成电性相反的感应电荷,形成正负电荷的表面吸引,产生静电吸附力。将CG盖板压在介电层表面后,静电吸附力将CG吸附在介电层表面,通过机械臂将CG提升的过程中,拉力感应传感器会测出静电吸附力的大小。

3 结果与讨论

3.1 高分子介电层的体电组率

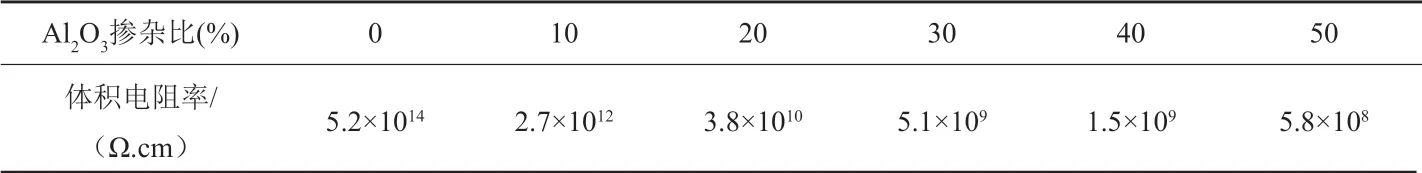

环氧树脂中掺杂陶瓷粉颗粒形成复合材料国内外已研究多年,复合的体电阻随着陶瓷掺杂比的升高而降低,表1是不同Al2O3掺杂比下的Al2O3/环氧树脂高分子介电层的体积电阻率,可以看出满足随着掺杂组份的比例升高体电阻率下降的关系,其原理是:掺杂的陶瓷颗粒形成岛屿,并向外形成辐射的导电通道,多个岛屿的导电通道相连,形成了高分子介电层中电子的移动路径,导致体电阻降低。

根据静电吸附理论,静电吸附力主要分为库仑力(Coulomb)和J-R力,库仑力模型认为电介质层为理想的绝缘体,其内没有可以自由移动的自由电荷,形成吸附力的主要原因是在表面形成的束缚电荷。实际情况下,电解质层表面与被吸附物体的背面都不是理想的平面,有不同的粗糙度,在通直流高压后,许多带电的杂质离子会聚集在电介质层的表面体电阻值越小,加压时间越长,带电粒子迁移得越快。这样在非接触面的小空洞里面形成了很强的电场,电介质的体电阻值越大,其可自由移动的带电粒子越少,库仑力越明显;反之,J-R力越明显。库仑力由于非常小难以在实际中稳定使用,故目前的静电吸盘设计考虑J-R力,所以体电阻越小,电介质层产生的静电吸附力越大。但体电阻越小,电介质层能够承受的击穿电压越小,在1000 V高压下容易造成介质击穿。工业上以0.01 mA的漏电流作为静电吸盘击穿的标准,根据纯电阻电路理论:I=U/R,当电压U=1000 V时,若要求电流低于0.01 mA,则R需大于108Ω以上,考虑环境的水分和粉尘会使电介质层的电阻变小,故实际体电阻的设计值应大于109 Ω。

表1 不同掺杂比下的介电层体电阻率

表2 不同掺杂比下的介电层吸附力

如表1所示:环氧中不掺杂陶瓷粉颗粒时,纯环氧固化后的体电阻为5.2×1014 Ω,在陶瓷粉掺杂比较低时(<30%)时,介电层的体电组随着掺杂比的增多出现两个数量级的减小,掺杂比继续增大,体电阻对掺杂比的敏感性减弱,且30%的陶瓷粉掺杂比使得高分子电解质层的体电阻为5.1×109 Ω,满足实际使用需求。

3.2 介电层吸附力测试

如表2所示:陶瓷粉掺杂在环氧中制作而成的高分子电介质层的吸附力与掺杂比成正比关系,不掺杂陶瓷粉的纯环氧作为电介质层时,其产生的吸附力主要是纯库仑力,吸附力很弱。随着掺杂比不断的上升,吸附力由库仑力向J-R力转变,吸附力不断增强。当Al2O3掺杂比到50%时,高分子的环氧介电层被静电击穿,出现0.02 mA的漏电流,符合纯电阻电路的电流定律。

综上所述:

由以上测试可以看出:随掺杂比的增大,吸附力的大小随之增大。将所得的结果与J-R力模型的模拟值进行了对比,结果显示,在定性分析上,理论值和实测值的趋势完全吻合。

4 结论

(1)在环氧中掺杂Al2O3纳米颗粒形成的高分子复合材料,可以作为静电吸附设备的电介质层,通过实验方法详细论述了电介质层的制作工艺,为静电吸附设备的关键部件提供制作方向和实验依据。

(2)陶瓷粉掺杂在环氧中制作而成的高分子电介质层的吸附力与掺杂比成正比关系,随着掺杂比不断的上升,吸附力由库仑力向J-R力转变,吸附力不断增强。当Al2O3掺杂比到50%时,高分子的环氧介电层被静电击穿,出现0.02 mA的漏电流,符合纯电阻电路的电流定律。

(3)适量的纳米Al2O3掺杂可以提高环氧高分子介电层的吸附力,其中在纳米Al2O3掺杂质量比为30%,复合高分子电介质层的吸附力已满足实际工业的使用要求,且在1000 V的高直流电压下不会产生静电击穿。