油井修井作业洗井技术研究与应用

崔洁 强海萍 熊鹰 江凌飞 赵玉政(华北油田分公司第五采油厂)

1 概述

某采油厂位于冀中凹陷南部,现共油水井1 124 口,主要开发层系为新近系和古近系,其中稠油井96口,全厂年平均井下作业380井次,年平均洗井613井次,每年在洗井及相关废弃物处置上耗资超过800万元。

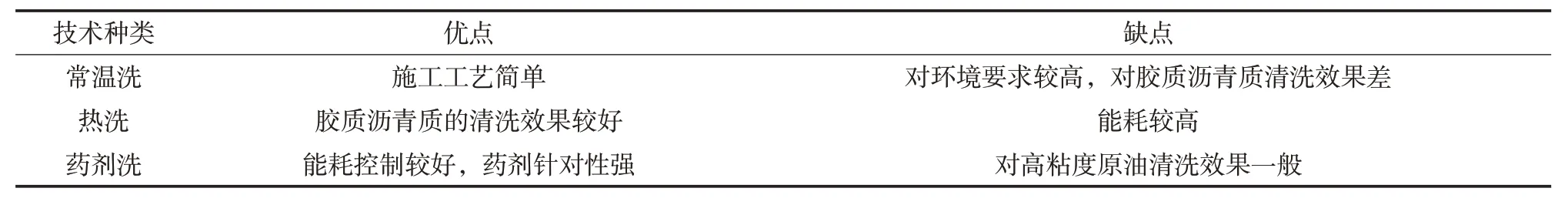

目前减少作业井场污染的主要方法有井筒控制和地面控制两类,洗井作为井筒控制的主要手段之一[1],能够直接有效的减少管、杆带出的原油,从根源上降低污染的可能性。目前的油田常用的洗井技术主要有常温洗、热洗、药剂洗三种[2],主要洗井方式优缺点对比见表1。

目前该采油厂三种洗井方式均有使用,常温洗用在原油凝固点较低的油井,热洗用在凝固点较高的油井,药剂洗用在高黏度和井筒有特殊要求的油井。洗井参数特别是热洗井的参数设置主要靠经验,缺少系统性研究。从该采油厂的原油物性和生产需求入手开展研究,以期找到针对稠油油井的最佳洗井技术。因该采油厂SN 油田Z70 断块稠油井井数多、黏度高,在此作为本次的研究代表对象。该断块稠油油藏原油平均黏度3 534 Pa·s,胶质沥青质含量52%。以下从特高黏度原油对温度、药剂的敏感性,及施工参数等方面开展研究,以期能够有效提高油井洗井过程中的资源的利用率。

2 建立洗井模型

根据作业洗井中洗油清蜡的难易程度建立简化原油模型,原油中的碳质含量少,不予考虑,这样将原油的模型分为水分、轻油质组分、黏稠质组分(以石蜡和胶质沥青质为主)三种的混合物。

水分不影响洗井效率,对剩余的两种组分进行分析:轻油质组分洗油清蜡难度低,使用处理后的油井采出水(约35 ℃)较易洗出,但提高温度对溶解效率提升不明显;黏稠质组分洗井难度大,附着力强,对温度敏感,不易清除。以该采油厂的原油特性看,洗井效率低的难点在于对黏稠质组分清洗。为降低能耗,采用时间换能耗的思路,将黏稠质组分提温浸泡后使用常温采出水进行顶替,达到洗油清蜡的目的。

表1 主要洗井方式优缺点对比

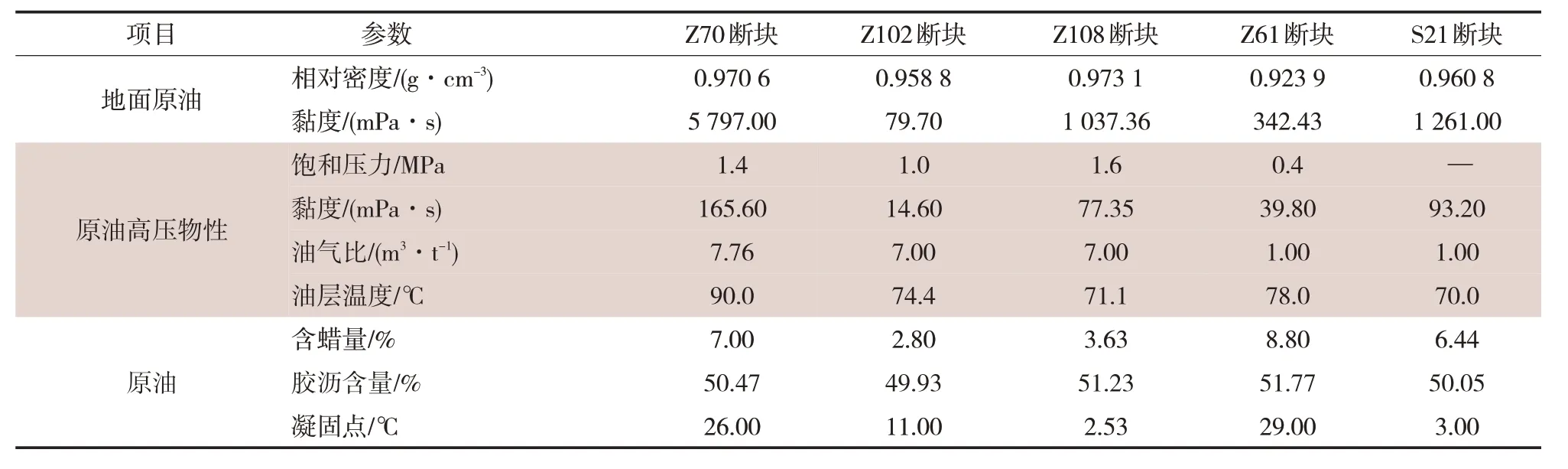

表2 某采油厂主要高黏度区块原油物性

3 温度、药剂敏感性分析

3.1 温度敏感性分析

该采油厂高黏度油藏分布在Z70 断块等5 个区块中,黏稠质组分含量在55%左右,地面黏度高,含气量低,某采油厂主要高黏度区块原油物性见表2。

选取Z70 断块的z70-27X 井产出的脱水原油(黏度3 050 Pa·s,含胶质沥青质44.8%,含蜡16.7%)与处理后采出水作为实验样本,采取实验室实验的方法确定不同参数下洗油清蜡的效率,实验过程设计如下:

1)将重量为W0的油管钢片浸泡在石油醚内24 h,以提高钢片的亲油性[3]。

2)擦净钢片,浸泡在油样中24 h,将挂片取出,自然下垂晾干,称重得W1。

3)钢片在采出水中浸泡,按SY/T 5587.5—2018标准推荐洗井参数模拟洗井状态,控制采出水流速为1.1 m/s平行冲刷钢片。

4)控制冲刷时间为平均循环一周时间60 min,取出晾干,称重得W2。

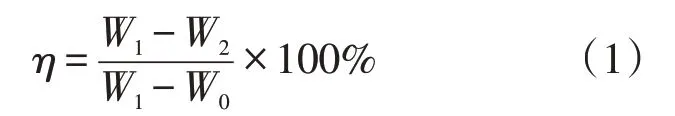

式中:η为洗油效率;W0为钢片被污染前的质量,g;W1为钢片被污染后的质量,g;W2为洗井液清洗后钢片的质量,g。

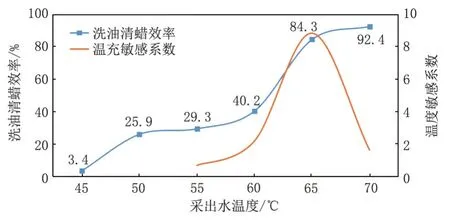

分别控制采出温度为45、50、55、60、65、70 ℃下进行试验,不同温度下的洗油清蜡效率与温度敏感系数曲线见图1,洗油清蜡效率随温度升高而升高,温度敏感系数在65 ℃时达到最大,超过后急速降低。考虑到洗井平均降温9 ℃,洗井液70 ℃时,能够实现平均井筒温度不低于65 ℃。

图1 不同温度下的洗油清蜡效率与温度敏感系数曲线

3.2 药剂敏感性分析

3.2.1 主药剂敏感性

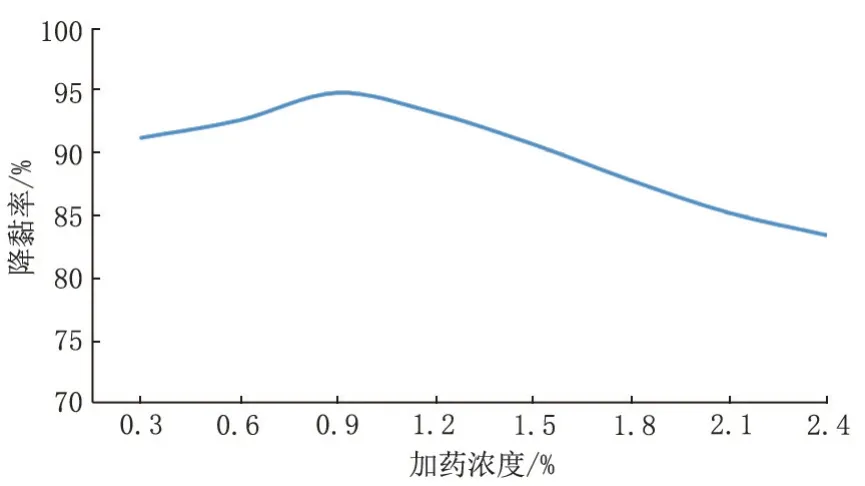

洗井的主要难度在于胶质沥青质含量高导致的原油黏度过高不易洗出,所以主药剂以降低黏度为目标。降黏剂可以通过降低油水界面张力,使地层中的稠油从油包水的乳化状态转变为以水为外相的乳化状态[4],使稠油黏度大幅度降低,满足主药剂的要求。这里选用目前该采油厂在稠油井开采中使用的效果较好的RHV-2 型高黏原油降黏剂。重复开展上述钢片实验,为更好体现药剂区别,将洗井液温度设定为60 ℃,加药浓度为1%时降黏率最高,降黏率与加药浓度关系曲线见图2。

图2 降黏率与加药浓度关系曲线

3.2.2 表面活性剂敏感性

为避免洗掉的原油重新附着到管柱壁上,提高洗井效率,需要在洗井液中添加表面活性剂[5]。表面活性剂的其作用为使管柱壁从亲油憎水转变为亲油亲水状态,具体机理如下:

1)洗井液在油管表面上发生湿润、渗透等作用,表面活性剂分子吸附于油珠周围,形成定向单分子保护膜,防止了油珠重新聚合[6]。

2)通过机械振动、冲刷、加热等机械和物理方法,加速油污脱离油管表面[7]。

3)油污进入水溶性洗井液中被乳化分散,悬浮于洗井液中或增溶于胶束中[8]。

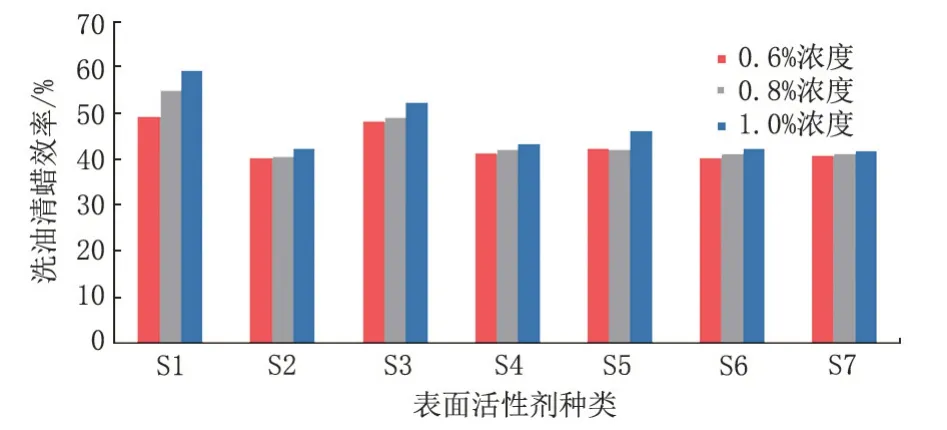

继续使用上述实验的方法,实验温度为60 ℃,调配至1%浓度RHV-2型降粘剂溶液。在之前实验中洗油效率已经达到较高水平,无法体现出表面活性剂的作用,这次实验将冲洗时长减为30 min,选用油田中常见的七种表面活性剂为实验对象,分别标记为S1~S7。S1、S2 为聚氧乙烯型表面活性剂、S3、S4、S5 为磺酸盐类表面活性剂,S6、S7为聚醚型表面活性剂,控制表面活性剂为单一变量,分别在浓度为0.6%、0.8%、1.0%下进行实验,S1~S7种活性剂在不同浓度下洗井清蜡效率对比见图3。

图3 S1~S7种活性剂在不同浓度下洗井清蜡效率对比

从图3可以看出当表面活性剂浓度在0.6~1.0%时,随浓度的增加,洗油效率有所上升;S1 与S3表面活性剂敏感度最高,考虑到实际需求,洗油效率达到50%以上即可满足要求,考虑到S3为磺酸盐类表面活性剂,S1为聚氧乙烯型表面活性剂,可以通过复配进一步提高洗井效率[9],这里控制总浓度为0.8%。

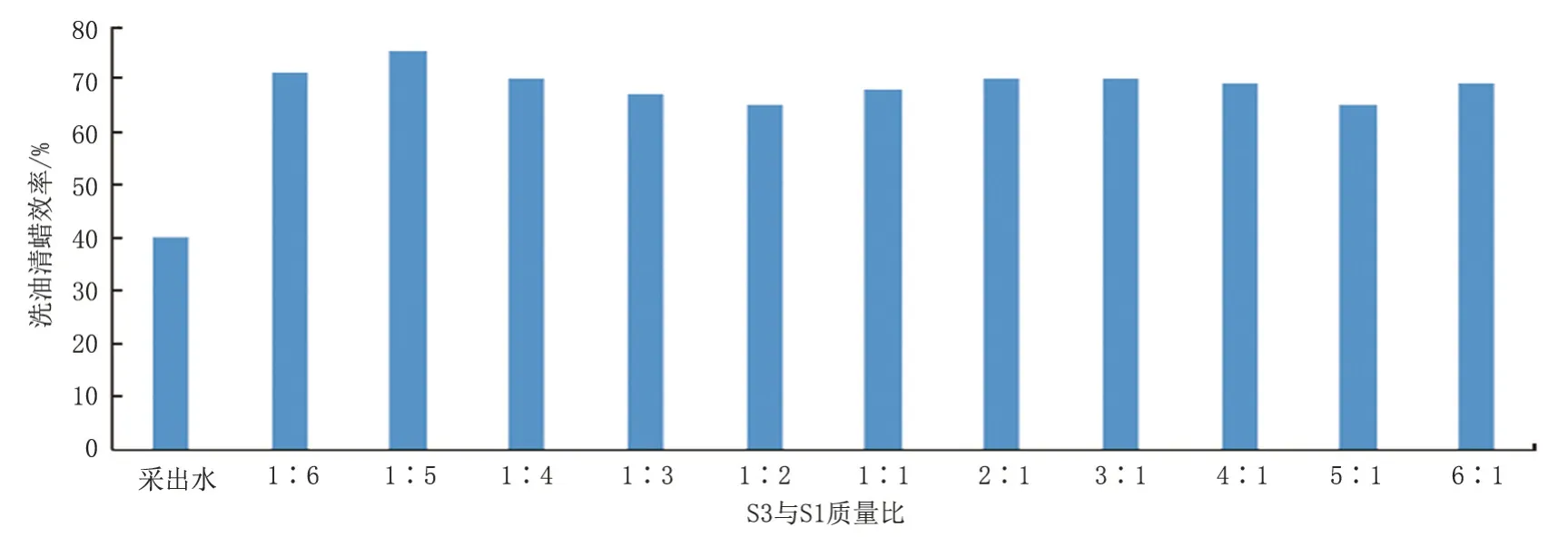

在保证表面活性剂总药剂浓度为0.8%,实验温度为60 ℃,改变S3与S1的复配质量比,寻求最佳复配比例[10],S3与S1不同配比下洗井清蜡效率对比见图4。当S3 与S1 的质量比为1∶5 时的敏感度最高,达到最高76%洗井效率。假设冲洗效率保持不变,为实现符合洗油要求的洗井效率达到95%以上,需要冲洗时长计算公式。

式中:t为冲洗时长,min;ζ为预设达标清洗率,%;ζ0为起始清洗率,%;η为冲洗效率,%。

3.2.3 洗井液配伍性

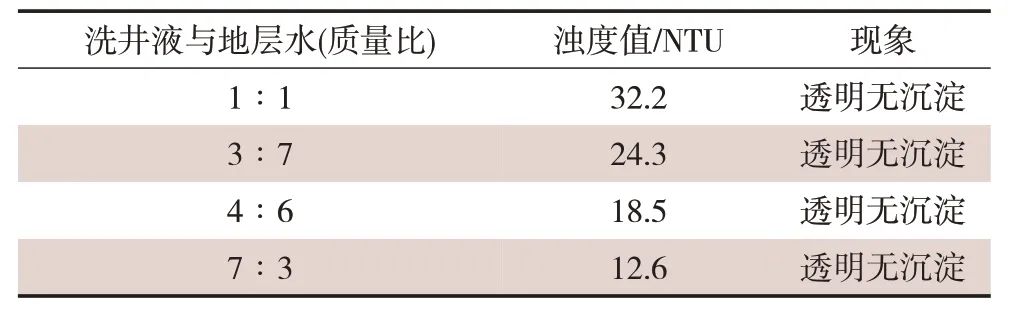

现场洗井液的配制采用处理后的油井采出液,若采出液与洗井液配伍性差,混合后容易产生沉淀,会造成对储层的伤害。通过观察洗井液与地层水的混合溶液的浑浊度,考察洗井液与地层水的配伍性。

配伍性采用实验方法测定。通过采用散射光台式浑浊计在60 ℃下测定1%降黏剂+0.8%表面活性剂的洗井液与地层水的混合液的浊度值,可以确定洗井液与地层水的配伍性。经过实验验证洗井液配方与地层水配伍性良好,高效洗井液与地层水的配伍性见表3。

表3 高效洗井液与地层水的配伍性

4 洗井参数优化与应用

图4 S3与S1不同配比下洗井清蜡效率对比

根据上述实验结果优化洗井参数设计,将洗井分为三步进行:首先洗出井筒内轻质原油组分并对胶质沥青质进行降黏,再用热洗提高井筒温度洗出黏稠质组分,最后替出井内液体,实现洗油清蜡与压井同时实现,由于轻质组分易被洗出,假设第一步可洗出100%的轻质组分0%的黏稠质组分;根据化验数据,设定残留的黏稠质组分占比55%,总含水20%,为达到残余油小于3%的要求,根据公式(2)第二步需要洗井时间不少于42.4 min;第三步顶替一个循环。

按井深2 000 m,油层套管DN139.7 mm,油管DN89 mm 计算,排量按标准以400 L/min 计,设计洗井液用量为39 m3,采取反循环洗井方式。

第一步:使用1%浓度降黏剂+0.8%浓度表面活性剂采出水1 m3,常温反洗;第二步:使用1%浓度降黏剂+0.8%浓度表面活性剂采出水17 m3(根据井容确定),加热到70 ℃反洗;第三步:使用采出水配设计要求21 m3(根据井容确定)常温反洗。

三步洗井分别实现降黏、洗蜡、顶替,工艺简单实用,特别适用于高黏度及超高黏度油井的清洁作业。

使用新式洗油清蜡技术后,该采油厂已实际使用超过120 井次,洗井后残油平均剩余率小于1%,特别是高黏度油井,平均残油剩余率从23%降至1.7%,洗井用水量从60 m3降至39 m3,能耗成本降低32%,洗井合格率大幅提升。累计节省柴油超过230 t,节约天然气4.8×104m3,减少施工周期增油0.8×104t,累计创造经济效益640万元,减少碳排放930 t,取得了良好的经济效益与社会效益。

5 结论

1)Z70 断块在井筒温度为65 ℃时,使用降黏剂浓度为1%,表面活性剂浓度为0.8%的洗井液,洗井效率达到最佳。

2)表面活性剂S3 与S1 的质量按1∶5 进行复配成的表面活性剂能够达到最高洗井效率。

3)利用实验方法确定了洗井合格的最低洗井时长与最少洗井水量计算方法。

4)利用简化原油模型,分三步对稠油井洗井,能够达到较好的洗井效果;对井筒内原油黏度较低的油井,利用最佳洗井液配比可以提高洗井效率,有效节约洗井水用量、节约成本。