蔬菜穴盘苗移栽自动取苗技术现状与分析

文永双 张俊雄 袁 挺 谭豫之

(中国农业大学 工学院,北京 100083)

我国是蔬菜生产和消费大国, 2018年蔬菜种植面积达20 438.9 khm2,产量7.03 亿t,人均占有量0.5 t,均居世界之首[1]。穴盘育苗技术和穴盘苗的机械化移栽对促进我国蔬菜产业的发展具有重要意义。蔬菜机械化移栽与传统手工移栽相比具有以下优势:1)显著提高移栽效率,保证作物在最佳移栽期内移栽;2)降低人工劳动强度和生产成本;3)提高移栽质量,提升蔬菜产量和品质;4)为移栽后的除草、施药、浇水和收获等环节的机械化提供便利[2-4]。

目前,我国蔬菜移栽以人工移栽和半自动移栽为主,半自动移栽对穴盘苗适应能力强,但需要人工进行取苗、喂苗,移栽机仅完成自动栽植动作[5]。人工取苗存在以下缺点:1)机器在前进过程中由于机身晃动、送苗装置转动等,人工取苗、投苗不方便;2)人手直接作用于柔嫩的幼苗时,由于穴盘苗钵体与穴盘的黏结性,易造成幼苗茎叶断裂,导致伤苗率高;3)人工成本高,效率低,当移栽机行走速度较高时,会出现人工取苗、投苗不及时,增大漏苗率;4)工人工作一段时间后,易出现疲劳、眩晕,加重漏栽、伤苗等情况的发生。随着蔬菜需求量的不断上升,劳动力的短缺及工厂化育苗技术的发展,极大促进了穴盘苗全自动移栽机的发展[6]。全自动移栽机在半自动移栽机的基础上增加了自动供苗、取苗、送苗和收盘等机构,各机构共同完成蔬菜穴盘苗的自动移栽作业,移栽效率是半自动移栽的2~4倍。

自动取苗是将钵苗从穴盘中取出、输送并投入到送苗装置或栽植器内,取苗机构性能好坏直接决定自动移栽机的定植质量、效率和稳定性[7-9]。对自动取苗技术研究现状进行分析,有利于使自动移栽领域的应用人员和研究人员更快速和系统地了解国内外自动取苗技术,合理选取和设计自动取苗机构。本研究拟对当前蔬菜自动取苗技术进行分类梳理与归纳,并对我国自动取苗技术面临的问题和应对措施进行总结,以期为相关人员快速系统了解自动取苗技术,把握取苗技术的发展方向提供参考。

1 自动取苗技术的分类分析

1.1 顶出式、顶夹结合式取苗

顶出式、顶夹结合式取苗利用顶杆穿过穴盘底部的排水口,将穴盘苗从穴盘顶入接苗机构或输送带,接苗机构夹持钵体,并移送至栽植机构,或输送带将穴盘苗有序输送到栽植机构[10]。该取苗方式只需顶杆作直线往复移动即可将穴盘苗顶出,具有动作简单、取苗效率高、伤苗率低的特点。利用钵苗盘根由上向下逐渐稠密的钵苗特性[8, 11],顶杆直接作用在根系密集的钵体底部,因此对钵体盘根效果和顶杆直径有一定要求,如果钵体不紧实或顶杆过细,则顶杆易刺入苗钵,造成钵体损伤或取苗失败[12]。

1.1.1凸轮式顶苗机构

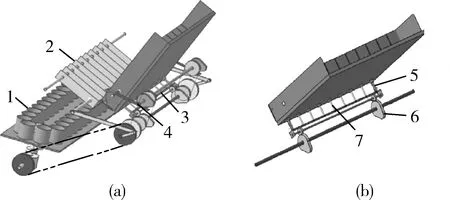

凸轮式顶苗机构送盘底板下侧背面安装带有一排顶杆的顶杆支架,顶杆间距与穴盘苗的株距相同,凸轮驱动顶杆支架沿导轨方向顶出,再由两侧复位弹簧推回,在供苗底板前下方设有接苗机构[13-14]。顶杆将整排钵苗从穴盘顶入前方的接苗机构,接苗机构绕定轴旋转至竖直状态,穴盘苗落入正下方分苗机构的承接筒内(图1[13])。为避免凸轮机构与其他机构发生干涉,刘大庆等[15]设计了一种凸轮柔索式蔬菜穴盘苗顶出机构,凸轮机构驱动钢丝绳一端,钢丝绳另一端拉动取苗顶杆,弹簧驱动顶杆顶出,凸轮柔索机构驱动顶杆收回,钢丝绳传动实现凸轮机构与顶杆机构分离。

1.分苗机构;2.接苗机构;3.顶苗机构;4.供苗机构;5.弹簧;6.凸轮;7.顶杆1. Seeding separation mechanism; 2. Seeding carry mechanism; 3. Seedling ejecting mechanism; 4. Feeding mechanism; 5. Spring; 6. Cam; 7. Mandrel图1 取送苗机构(a)和凸轮顶苗机构(b)结构Fig.1 Seedling pick-up mechanism (a) and cam ejecting seedling mechanism (b)

1.1.2曲柄滑块式顶苗机构

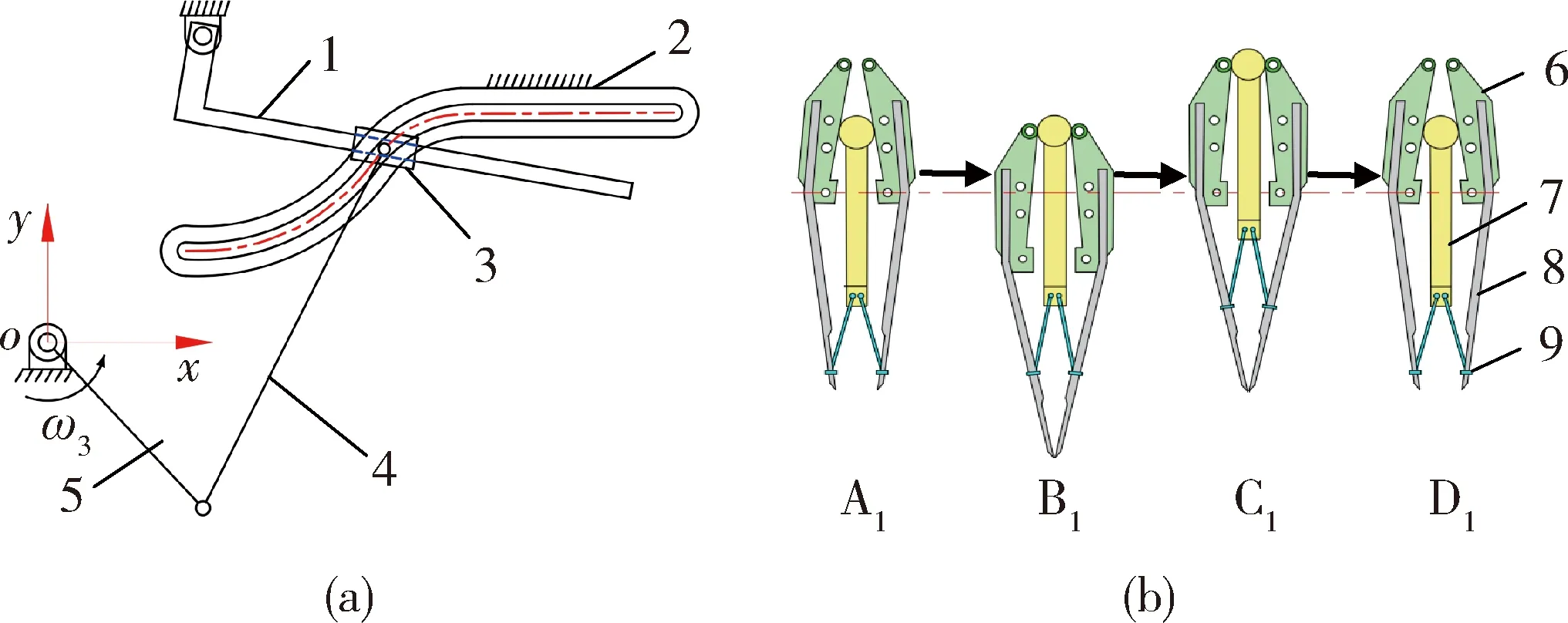

曲柄滑块式自动取苗机构利用曲柄滑块机构驱动顶杆将穴盘苗顶出[16-18],由接苗机械手夹取、移送顶出的穴盘苗并进行投苗,其动作可分解为供苗、顶苗、送苗和投苗,金鑫等[17]等设计了顶夹式取苗机构(图2),通过运动建模、仿真和精度综合分析等方法,优选出最佳取苗参数:曲柄顶苗机构初始相位角φd=108°,曲柄长度a=78 mm,连杆长度b=112 mm,偏距e=20 mm,顶苗曲柄转速范围10~30 r/min。以番茄穴盘苗为取苗对象,该自动取苗机构取苗效率可达140 株/min,取苗成功率超过95%。

A,B,C,D分别表示供苗、顶苗、送苗、投苗动作。a为曲柄长度;b为连杆长度;e为滑块移动导路中心线与曲柄回转中心之间的偏置;ω为曲柄角速度。A, B, C and D are the operations of sending trays, ejecting seedlings, sending seedlings, and throwing seedlings, respectively.a is crank length; b is connecting rod length; e is eccentricity; ω is crank angular velocity.图2 取苗机构(a)和曲柄顶苗机构(b)结构图及取苗过程原理Fig.2 Seedling pick-up mechanism (a) and crank ejection mechanism (b) and seedling process

1.1.3伺服推杆式顶苗机构

杨传华[19]等采用高速伺服电动缸驱动顶杆进行取苗,伺服电动缸具有结构紧凑、运动速度快、易控制等特点,简化了机械传动系统。电动缸驱动的顶苗机构可实现顶杆精准的推出和退回,为防止钵体破损和提高取苗效率,伺服电动缸采取慢速推出穴盘苗,快速退回的方式。该自动取苗机构可降低秧苗移栽的损伤率,有利于快速缓苗,对番茄穴盘苗进行取苗试验,取苗成功率达90%以上。

1.1.4气动式顶苗机构

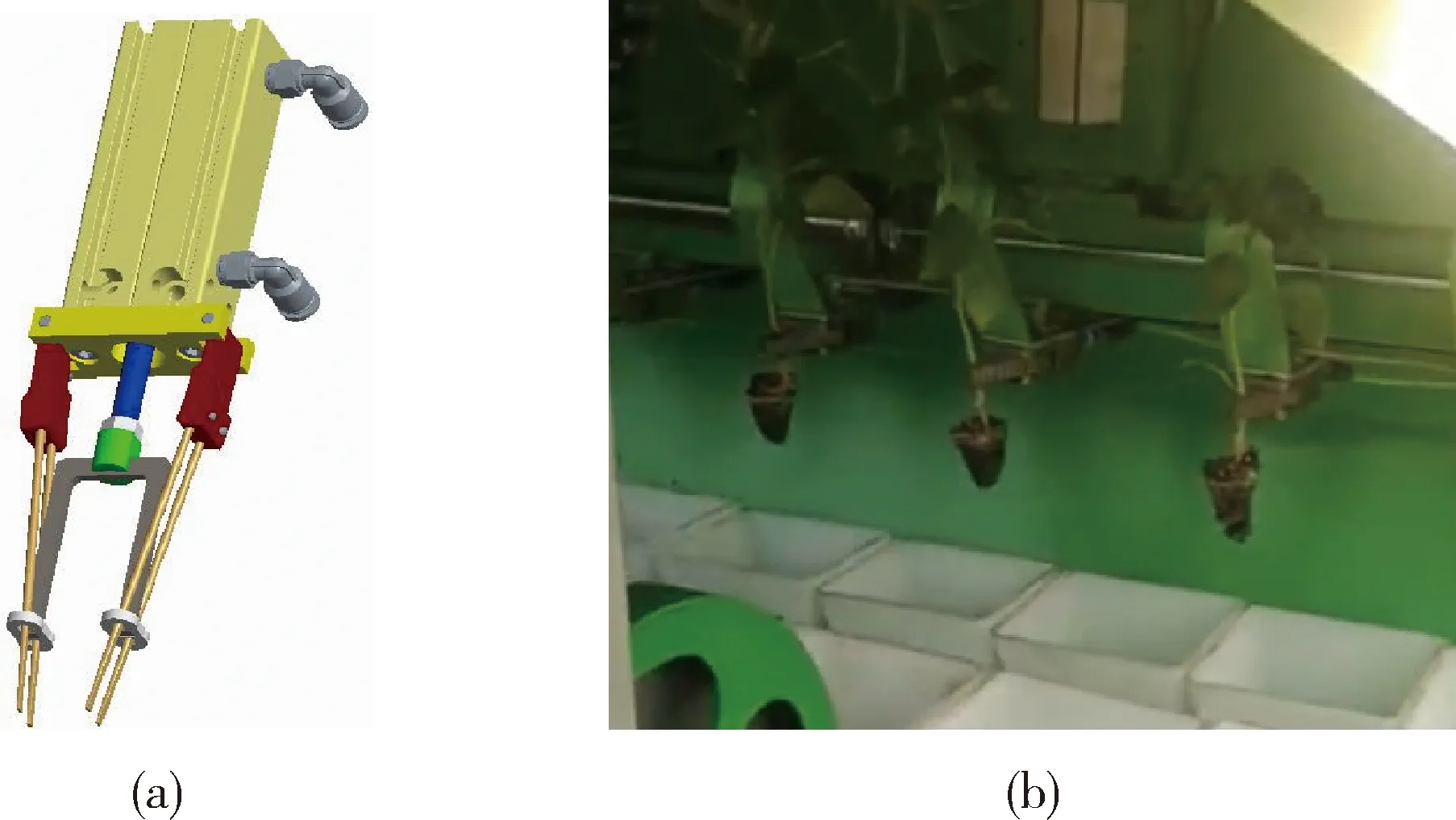

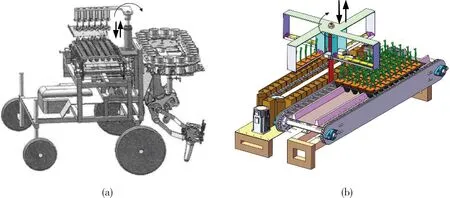

气动式顶苗机构采用气缸作为动力元件,驱动顶杆将整排穴盘苗顶出,由穴盘苗前方的机械手将整排穴盘苗转送至输送带,输送带再将穴盘苗送至栽植机构[20-22],类似机型的生产厂家有意大利Ferrari公司、法国Picador公司、英国Pearson公司等。韩长杰等[20]设计了硬质穴盘苗自动取苗机构,由横向移位气缸驱动穴盘卡盘架沿直线导杆横向移动,纵向移位气缸驱动穴盘实现纵向移动,由气缸驱动的顶杆将穴盘中的穴盘苗推出至接苗板,翻转气缸驱动接苗板至竖直位置时进行投苗,取苗速度为72株/min,顶出可靠率达100%。

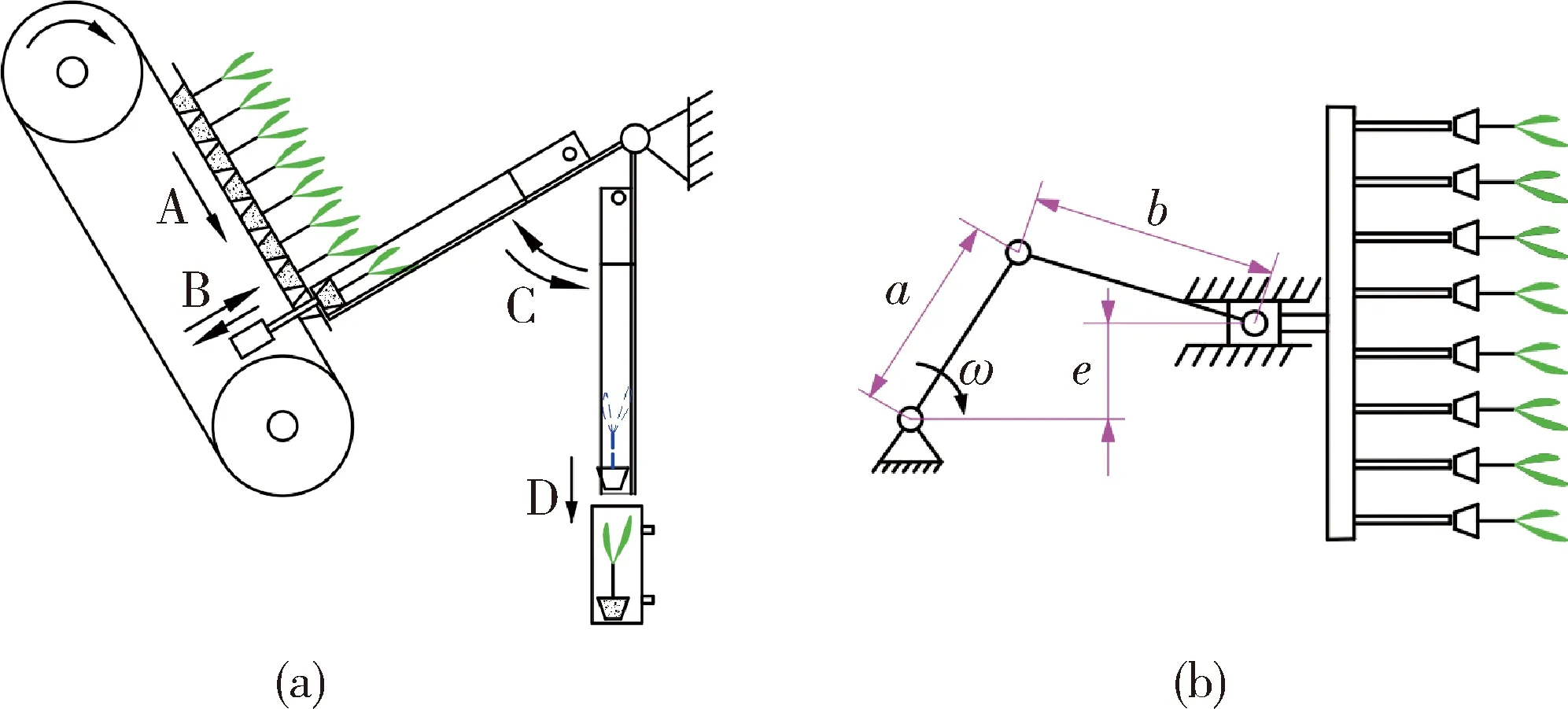

1.1.5顶杆与射流组合式取苗

高捷等[23]采用顶杆与射流组合式取苗,推杆顶入钵腔,打破穴盘与钵体之间的粘结力,利用气流非接触取苗。但此种取苗方式仅适于盘根效果好的穴盘苗,且功耗较大。Shaw[24]先利用高压气流松脱苗钵,再利用顶杆将穴盘苗顶出(图3),顶杆末端设有若干斜向前方的喷嘴,取苗时喷嘴靠近钵体并喷射高压气体使钵体与钵腔分离,再用顶杆将穴盘苗顶出。试验证明,取苗成功率从不使用气流辅助冲击的65%提高到95%。

v为顶杆运动方向。1.顶杆;2.穴盘底孔;3.穴盘苗;4.钵体;5.穴盘;6.喷嘴;7.进气口。v is the moving direction of the mandrel.1.Mandrel; 2.Tray hole; 3.Plug seedling; 4.Plug body; 5.Tray; 6.Nozzle; 7.Air inlet port.图3 顶杆与射流组合式取苗结构Fig.3 Piston and jet combination type pick-up mechanism

1.2 指钳式取苗

指钳式取苗可分为插入夹持式和直接夹持式。1)插入夹持式取苗末端执行器利用1对或多个取苗针插入并夹紧钵苗钵体,在自动取苗机构的带动下将穴盘苗从穴盘取出,移送至送苗机构或栽植机构正上方,取苗针松开并推出钵苗,完成1次取苗[25-27](图4(a)[28])。该取苗方式利用钵体的基质-根系复合特性[29-32],成功率高、送苗过程可靠,应用广泛,但在取苗针在插入、夹持和移动钵苗过程中,取苗针可能破坏茎叶或钵体、刺穿茎叶,特别是对于西兰花、甘蓝等展幅较大的叶菜类穴盘苗。另外,插入式自动取苗机构对取苗针运动轨迹、取苗和投苗的位姿有较高要求,送苗稳定性还需进一步研究。2)直接夹持式取苗机构利用末端执行器的机械手指夹持钵苗茎部进行取苗、投苗[33-36],如宁津金利达机械有限公司生产的田耐尔自动秧苗移栽机夹茎式取苗机械手(图4(b))。由于穴盘苗展宽、茎粗、苗高以及苗在钵腔的生长位置都具有随机性,钵体与穴盘具有一定粘结力,机械手在夹持拔拉过程中易造成秧苗茎叶损伤,使穴盘苗移栽后的缓苗期增长,所以,夹茎式取苗适合直立度较好、茎部粗壮的钵苗,如番茄、辣椒等。

图4 插入夹持式(a)和直接夹持式(b)取苗末端Fig.4 Insert clamping type (a) and direct clamping type (b) manipulator

1.2.1滑道式取苗机构

以滑道机构作为取苗运动轨迹的取苗机构,可完成复杂的取苗和输送动作,但存在取苗效率低、机构振动和冲击较大、滑道磨损导致取苗精度下降等问题[38-43]。Choi等[38]研发了多杆机构驱动的滑道式自动取苗机构,由固定滑道、曲柄(驱动杆)、连杆、摇杆和滑块等组成(图5(a)),取苗针安装在滑块上,摇杆和滑道控制取苗针的位置和姿态。取苗装置由2个取苗针、2个推苗环、活塞杆和导向板组成。取苗针固定在导向板上,活塞杆在两导向板之间往复移动,使取苗针插入夹紧钵体或放松推出钵体(图5(b)),取苗效率为30 株/min,取苗成功率为97%。李华等[44]设计了行星轮系驱动的滑道式自动取苗机构,取苗效率为62 株/min,移栽合格率为93.4%。胡敏娟等[45]设计了不完全齿轮齿条驱动的滑道式自动取苗机构,取苗效率为80 株/min,成功率为80.4%。

ω3为曲柄角速度。A1,B1,C1,D1分别为准备、夹苗、提苗、推苗过程。1.摇杆;2.滑道;3.滑块;4.连杆;5.曲柄;6.导向板;7.活塞杆;8.取苗针;9.推环。ω3 is crank angular velocity. A1, B1, C1 and D1 are the preparation, clamping, lifting, and pushing states, respectively.1.Rocker; 2.Slideway; 3.Slider; 4.Connecting rod; 5.Crank; 6.Guide plate; 7.Piston rod;8.Plug seedling picking-up needle; 9.Push ring.图5 滑道式取苗机构结构简图(a)和机械手取苗过程(b)Fig.5 Chute type seedling mechanism (a) and manipulator pick-up seedling process (b)

1.2.2直线滑台式取苗机构

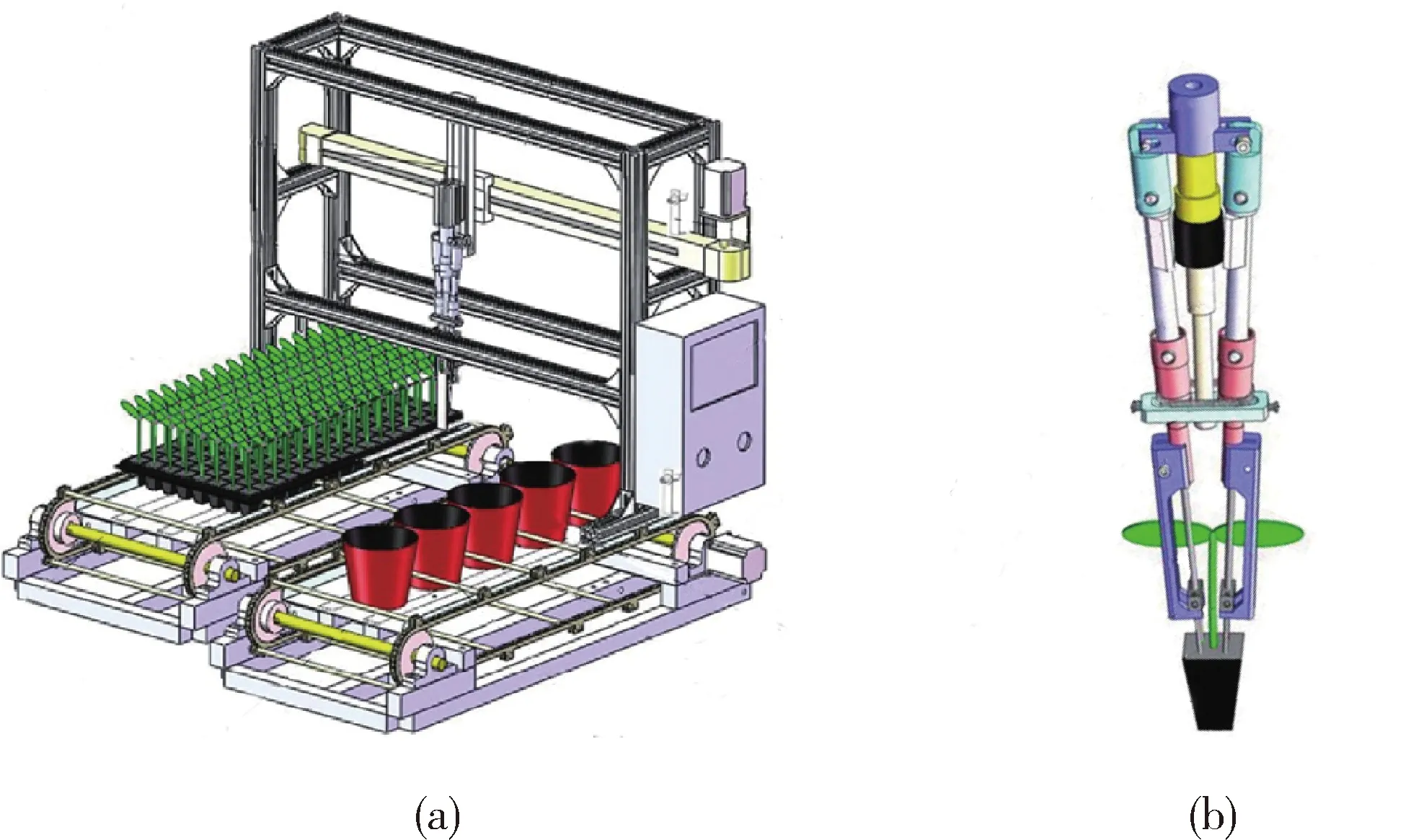

直线滑台式取苗机构由多个滑台组合而成,驱动取苗机械手完成预定轨迹[46-50]。韩绿化等[46]研发了温室穴盘苗自动移栽机,采用直角坐标式移动滑台来驱动两指四针钳夹式末端取苗执行器完成取苗和送苗,步进电机驱动输送装置进行间歇供苗(图6(a))。取苗末端执行器主要由微型气缸、弹簧、橡胶气囊、叉形夹取针等组成,利用橡胶气囊和外围收紧弹簧撑开和收紧两根气缸机械手指,橡胶气囊和弹簧均具有一定柔性,该机械手依据钵苗物理力学特性进行设计,以减轻取苗过程对钵苗的损伤(图6(b)),以西兰花、辣椒、番茄、黄瓜穴盘苗为移栽对象进行取苗试验,取苗成功率大于90%。Ryu, K H[51]、Feng等[52]研制的直线滑台式气动取苗机构,利用机器视觉技术对整盘穴盘苗进行监测,取苗机械手只抓取正常穴盘苗进行移栽。

图6 直线滑台式取苗机构(a)和取苗末端执行器(b)Fig.6 Linear slide table type seedling mechanism (a) and seedling manipulator (b)

1.2.3旋转升降式取苗机构

旋转升降式取苗机构的机械手固定在可旋转和升降的机架上,机械手活动范围为一圆柱体内。严霄月等[53]借鉴日本井关PVHR2型旋转托杯式半自动移栽机,设计了一种“一”型旋转升降式取苗机构的全自动移栽机(图7(a))。凸轮驱动装置驱动取苗执行器取苗和投苗,以黄瓜穴盘苗为移栽对象,实现整排取苗间隔投苗功能。旋转升降机构用于协助取苗末端执行器完成下降夹苗、上升、顺时针转90°至投苗位置投苗、逆时针转90°回到取苗位置一系列动作。以黄瓜苗为取苗对象,当自动取苗机构取苗效率为90株/min时,取苗成功率为75%,当取苗效率为60 株/min时、取苗成功率可达95%。另外,张俊雄等[54]提出了“十”型旋转升降式取苗机构(图7(b)),宋琦等[55]提出了“口”型旋转升降式双排取苗机构,均通过减少空行程使取苗效率进一步提高。

图7 “一”型(a)和“十”型(b)旋转升降式取苗机构结构Fig.7 “一” type (a) and “十” type (b) rotary lifting type seedling pick-up mechanism structure

1.2.4多杆驱动式取苗机构

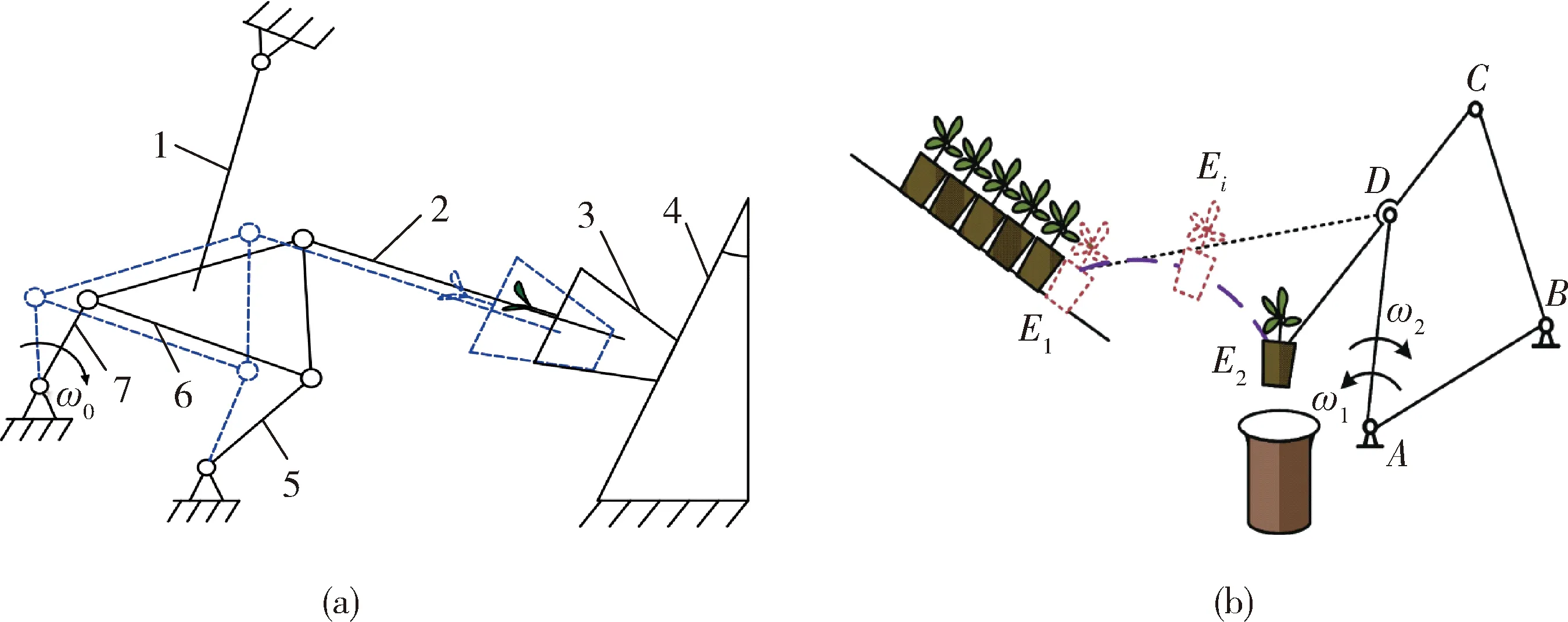

多杆驱动式取苗采用平面多杆机构驱动取苗机械手来实现自动取苗[56-60]。曲柄为主动杆,通过连杆带动摇杆摆动,取苗针固定在连杆上,多杆机构驱动取苗针插入并夹紧穴盘苗钵体,穴盘苗随连杆移动,当穴盘苗到达投苗口的正上方时,排苗杆将穴盘苗拨下,穴盘苗竖直落入栽植机构中,完成一次取苗(图8(a)[56])。谢守勇等[61]设计了斜插式夹持式取投苗装置(图8(b)),由双曲柄多杆机构驱动取苗机械手完成取投苗,主动杆转速为12 r/min,苗盘倾斜角度为45°时,取投苗效果最佳,此时基质破碎率为3.13%,取投苗成功率为94.44%。

1.排苗杆;2.苗指;3.钵苗;4.支架;5.摇杆;6.连杆;7.曲柄。AB为机架;AD为主动杆;BC为从动杆。D为铰接点;E1为取苗点;E2为投苗点;Ei为取投苗过程中的任意一点。ω0为曲柄角速度;ω1为向取苗点运动时主动杆角速度;ω2为向投苗点运动时主动杆角速度。1. Seedling pushing rod; 2. Seedling finger; 3. Plug seedling; 4. Rack; 5. Rocker; 6. Connecting rod; 7.Crank.AB is the frame; AD is the active rod; BC is the driven rod. D is the hinge point; E1 is the seedling pick-up point;E2 is the seedling injection point; Ei is any point in the process of pick-up seedlings.ω0 is the crank angular velocity; ω1 is the angular velocity of the active rod when theseedling clamping mechanism moves to the seedling pick-up point; ω2 is the angular velocityof the active rod when the seedling clamping mechanism moves to the seedling throwing point.图8 曲柄摇杆式(a)和双摇杆式(b)多杆自动取苗原理Fig.8 Crank rocker type (a) and double rocker type (b) multi-rod automatic seedling pick-up mechanism schematic diagram

1.2.5旋转行星系式取苗机构

旋转式行星系式自动取苗机构将椭圆齿轮机构或偏心齿轮-非圆齿轮机构和非圆齿轮机构进行组合,是一类新型高速自动取苗机构,行星轮系自动取苗机构每旋转1周可进行2次取投苗,实现高速取苗[62-71],但旋转式行星系取苗臂为高速平面复合运行,具有较大的惯性力。叶秉良等[72]设计了偏心齿轮-非圆齿轮行星系自动取苗机构(图9),并对该取苗机构进行运动学和动力学特性分析,优选出最佳的参数组合方案。

P为取苗针尖;B—A—C—D为取苗轨迹;D—E—B为空回程轨迹。P is the tip of seedling actuator; B-A-C-D is the seedling pick-up trajectory; D-E-B is the empty return trajectory.图9 偏心齿轮-非圆齿轮行星系取苗(a)和取苗末端结构图(b)Fig.9 Seedling pick-up mechanism of planetary gear train with eccentric gear and non-circular gear (a) and seedling manipulator structure (b)

1.3 直落式取苗

空气整根营养钵育苗相对于普通穴盘育苗,可显著提高蔬菜产量,空气整根营养钵的钵腔为底大上小的锥台体,只能采用钵苗从穴盘直接落下的取苗方式。取苗时,穴盘苗以竖直姿态从穴盘脱落,直接落入送苗装置或栽植机构。直落式取苗可分为机械下压式、负压式、气吹式等,其机构布置较灵活,易于实现自动有序取苗,可同时完成取苗和投苗[73],缺点是需要定制特殊穴盘,穴盘苗在下落过程中容易对幼苗茎叶造成损伤,该取苗方式只适合生长均匀,且幼苗展宽小于穴盘钵腔尺寸的穴盘苗。

1.3.1机械下压式取苗

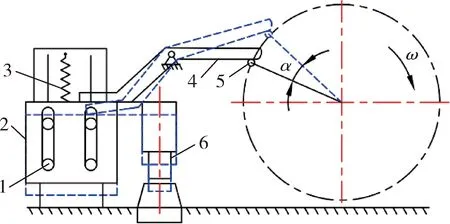

马旭等[74]研制了机械下压式空气整根穴盘苗自动取苗机构,拨指套沿顺时针方向转动,当拨指套与杠杆右端接触时,杠杆右端上升左端下降,杠杆左端将投秧爪架压下,安装在投秧爪架上的投秧爪将穴盘苗压下,完成投苗,双导柱起导向作用,投苗结束后回位弹簧将投苗抓架拉回,等待下一周期取苗(图10)。

1.3.2负压式取苗

负压式取苗利用电磁铁或气缸驱动的活塞产生真空度进行取苗,由真空筒、导苗管、电磁铁、活门等组成。当穴盘苗到达投苗口时,电磁铁带动真空筒内的活塞移动使与真空筒连通的导苗管内形成负压,外部大气压使导苗管的活门关闭,当导苗管内的真空度增大到一定值时,穴盘苗在大气压力和自身重力的作用下落入导苗管,此时导苗管内的气压与大气压相等,活塞门张开,完成取苗[75-77]。

α为压苗角;ω为转盘角速度。1.导柱;2.投秧爪架;3.回位弹簧;4.杠杆;5.拨指套;6.投秧爪。α is the seedling pressure angle;ω is the angular velocity of the turntable.1.Guide pillar; 2.Frame for throwing seedling claw; 3.Returnspring; 4.Lever; 5.Driving lever sleeve; 6.Throwing seedling claw.图10 机械下压式取苗原理Fig.10 Mechanical pressure type pick-up mechanism schematic diagram

孙廷琮等[78]设计了负压水流式取苗装置,利用风机在投苗管内产生负压,穴盘苗在负压、水流冲击和穴盘苗重力的联合作用下,落入投苗管内,完成取苗。Huang[79]设计了可采用水流喷射下压取苗的可拆卸苗盘,利用高压水流进行取苗,取苗效率高,但移栽机长时间工作时需携带大量水,结构较复杂。

1.3.3气吹式取苗和气缸推出式取苗

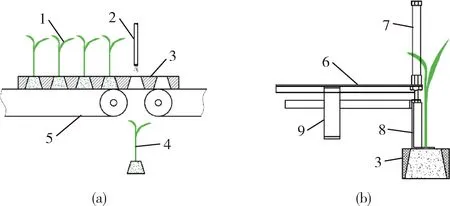

王蒙蒙[73]根据下压式取苗方案的原理,提出气吹式取苗和气缸推出式取苗2种取苗方案(图11),通过实验对比,气吹式取苗对秧苗伤害小,但对钵体伤害大,仅适用于根系发达的穴盘苗,并且气吹式取苗动力消耗大,吹气时有噪音。气缸推出式取苗相对于气吹式取苗,动力消耗小,对钵体伤害较小,对作物种类适应性强,但容易对穴盘苗的茎叶造成损伤。

1.待取穴盘苗;2.喷嘴;3.穴盘;4.穴盘苗;5.输送带;6.机架;7.气缸;8.顶杆;9.J形导轨1. Plug seedling for picking-up; 2. Nozzle; 3. Tray; 4. Plug seedling; 5. Conveyer belt; 6. Frame; 7. Air cylinder; 8. Mandril; 9. J-shaped guide图11 气吹式取苗(a)和气缸推出式取苗(b)方案Fig.11 Air blowing type (a) and cylinder push type (b) seedling pick-up mechanism

通过对各自动取苗机构进行对比分析,顶出式、顶夹式取苗机械结构简单紧凑,取苗效率高,不易伤苗;指钳式取苗性能稳定、适应性强;直落式取苗机构布置灵活,可同时完成取苗和投苗,但需特制的穴盘,仅适合小苗移栽(表1)。

表1 主要取苗方式优缺点Table 1 The advantages and disadvantages of the main method of seedling pick-up mechanism

2 自动取苗技术面临的问题与应对措施

2.1 存在的主要问题

2.1.1制钵、育苗、取苗等环节不匹配

穴盘苗自动移栽是一个系统工程,它需要以下设备:制钵设备、播种设备、育苗管理设备、穴盘苗运输设备和移栽设备等[80]。过去几十年里,我国蔬菜生产各环节相互分离,自成体系,如中国穴盘一般采用聚苯乙烯、聚氯乙烯加工制成,属于软质穴盘,难以实现高精度定位。穴盘穴数已实现标准化,但钵腔大小、深度及底孔尺寸缺乏统一标准,造成穴盘种类繁多,钵体也多种多样,不利于工厂化育苗和自动取苗技术的发展[81]。同时,在引进国外先进移栽设备的同时,也引进了其配套的穴盘,如洋马蔬菜移栽机配套的软质十字底孔穴盘,Ferrari移栽机配套的泡沫穴盘等。蔬菜的品种、营养土配方、育苗方式、移栽农艺等在不同区域和不同气候环境存在较大区别,阻碍了自动取苗技术的发展。

2.1.2蔬菜利润降低,劳动者兼职化老龄化严重

随着国内蔬菜产业的快速发展,市场趋于饱和,而蔬菜生产成本不断增加,利润逐渐降低。发展穴盘育苗和自动化移栽,从长远看可有效降低蔬菜生产成本,提高生产率,但前期投入较大,后期需要对自动化设备进行维护保养,降低了蔬菜生产企业引进自动化设备的积极性。调查表明,大中城市郊区菜农平均年龄约为60岁,农村菜农平均年龄约55岁,蔬菜生产劳动力短缺、劳动力老龄化严重。另外,大多数蔬菜生产基地雇请的劳动力多为兼职农民,存在生产技能低、不能快速接受新技术等问题[82]。

2.1.3缺乏高性能取苗技术

近年来,我国全自动移栽机及自动取苗技术得到快速发展,相关论文和专利较多,但仍停留在实验和样机试制阶段。所研制的自动取苗装备往往针对特定作物、特定取苗条件,整体上存在通用性和适应性较差,伤苗率高、取苗效率较低等问题,严重制约了全自动移栽技术的发展。目前,市场上的全自动移栽机以仿制国外型移栽机为主,不适合我国蔬菜生产农艺。

2.1.4研发条件高、周期长、投入大

研发自动取苗技术需要科研单位具有较高的科研水平、生产能力和良好的试验条件,科研人员应熟悉制钵、育苗、移栽等农艺,还应具备一定机械设计、建模仿真、试验分析等能力。科研院所科研条件好,人员综合素质高,但制造水平较弱,而农机企业生产能力强,科研能力较弱。取苗技术研发周期长,难度大,投入高,影响企业的持续研发的积极性。

2.2 应对措施

2.2.1制钵、育苗、取苗等环节统一标准

根据我国蔬菜种植农艺和自动取苗要求,统一穴盘规格,制定穴盘详细技术参数,结合各地方气候条件,依据现有行业、国家、地方标准,制定蔬菜育苗、移栽的详细技术标准,使研发制钵、育苗、取苗设备时有章可循[83]。蔬菜生产各环节需紧密配合,技术上相互支持。例如,为防止取苗时发生散坨,钵体应具有一定粘结度;钵上播种时应尽量播到穴孔的中心位置,以提高穴盘苗均匀度;采用潮汐式水肥供应以提高穴盘苗的直立度;穴盘苗生物学特性和物理特性应均匀一致,避免穴盘苗之间茎叶发生缠绕。建立育种、制钵、育苗、取苗等环节技术体系,各环节、各学科技术人员进行联合技术攻关,才能实现各环节农机农艺有机结合。

2.2.2采用新理念开发取苗技术

借鉴国外先进取苗技术,充分了解蔬菜钵苗力学特性和我国蔬菜种植农艺,总结现有取苗技术的优缺点,开放思路,采用新理念对取苗技术进行创新设计[84],包括取苗方式、驱动方式、机械结构的创新等,并通过仿真、试验等手段不断优化。在满足农艺要求、提高自动化程度的前提下,兼顾取苗装备的经济性和实用性,提高自动取苗效率、精度和稳定性。对取苗效果好、适应能力强的取苗技术进行推广。加快科研单位科技成果转化,使科研更好的服务于实际生产。另外,要注重基础研究,如营养土配比、钵体规格、钵苗力学特性等,为自动取苗技术的研究提供理论依据[85-86]。

2.2.3农业部门引导,国家宏观调控

穴盘育苗和蔬菜生产机械化的可行性和经济性已得到论证,但菜农知识水平和对新技术的认知能力普遍较低,对机械化生产和新技术的应用不能快速接受,为加快蔬菜工厂化育苗、机械化生产,农业部门应适时进行积极引导。促使家庭小规模生产经营方式转变为大规模集约化生产管理,充分发挥工厂化育苗和机械化作业优势。适当提高农机购置补贴,降低蔬菜移栽机械价格,加快全自动移栽技术的推广[80]。另外,加强自动取苗技术的研发投入,制定相关政策,鼓励育苗单位、科研院所和农机生产企业联合攻关,加强知识产权的保护,以提高研发积极性。

我国全自动移栽目前发展不成熟,自动取苗技术还需进一步完善,因此,现阶段应对半自动移栽机和全自动移栽机并重发展,在加快研制自动取苗技术的同时,加强推广中小型半自动移栽机,以提高我国蔬菜生产机械化水平。

3 自动取苗技术发展方向探讨

为快速实现蔬菜穴盘苗自动取苗,要从制钵、育苗、取苗等多方面进行系统完善,根据国内外全自动移栽机的发展和应用情况,对当前自动取苗技术总结分析,提出以下发展建议:

1)提高取苗速率,降低钵苗损伤率,提高取苗速率和取苗精度、降低钵苗损伤率一直是自动取苗技术研究的关键,取苗效率直接决定着自动移栽效率,因此,高速低损伤取苗一直是自动取苗技术的发展方向。

2)向简单型和智能型发展,结构简单,性能稳定,性能好的取苗技术优先推广使用。同时,结合传感器、视觉伺服控制、大数据、人工智能等现代技术,在完成取苗送苗作业的同时,实现秧苗识别、缺苗补偿等功能,提高系统可靠性[87-92];

3)向机-电-液-气一体式和机械式发展,机-电-液-气一体式取苗机构取苗效率和自动化程度高,主要应用在大型宽幅移栽机上,适合平原地区大面积移栽。机械式单株取苗机构,灵活稳定,多用在小型移栽机上,适用于丘陵、温室等小面积移栽。

4)取苗机构采用模块化设计,并向标准化、系列化和规格化方向发展,根据不同取苗要求便于更换。通过对现有半自动机型进行少量改造,即可安装自动取苗机构,实现半自动移栽机改造为全自动移栽机,从而提升半移栽机的自动化水平。

5)制钵、育苗、取苗、栽植一体式发展,基质配比、钵体尺寸、穴盘规格、工厂化育苗等环节统一技术标准,有利于实现蔬菜全程机械化作业,提高作业质量和生产效率。