飞机机翼缘条紧固孔细节原始疲劳质量评估方法

高志刚,何宇廷,马斌麟,张天宇

空军工程大学航空工程学院,西安 710038

飞机在服役期间经常处于复杂的环境之中,其主要连接结构部位在交变载荷的作用下往往面临着破坏的风险,紧固孔作为飞机连接结构中最典型的细节形式,是易于产生应力集中现象并萌生裂纹的薄弱环节[1],无论是在军用飞机还是民用飞机中,它的疲劳开裂是服役期间最主要的损伤形式之一,因此飞机结构紧固孔细节是否满足耐久性要求至关重要. 而原始疲劳质量(Initial fatigue quality,IFQ)则是影响紧固孔耐久性的关键因素[2],它是结构细节原始制造状态的表征,虽然对于同一结构试件,它们的材料、名义制造工艺和几何因素等可能相同,但是结构细节的实际工艺却并不相同,众所周知,任何试件表面都不是绝对的光滑,总会伴随着缺陷(制造缺陷、腐蚀缺陷、划痕等)[3],即有着不同的原始疲劳质量. 建立有效可靠的原始疲劳质量量化控制的评估方法,准确评估结构细节的原始疲劳质量是结构耐久性分析以及预测经济寿命的重要基础和前提[4],有着较强的工程实用价值和应用前景. 结构细节的原始疲劳质量通常用当量初始缺陷尺寸(Equivalent initial flaw size,EIFS)和裂纹萌生时间(The time to crack initiation,TTCI)来表征[5],对于 EIFS,它用来表征结构细节最初始的状态,将其当量为结构细节存在不同大小的初始缺陷尺寸,即当量化假设裂纹[6-7],其值(EIFS)只有小于规定的许用值才能够确保结构的原始疲劳质量满足要求[8],是最能够直观反映原始疲劳质量的判据;对于TTCI,是指在给定载荷谱下达到指定参考裂纹尺寸所经历的时间[9],由于原始疲劳质量不同会对应着不同的TTCI,因此可以将TTCI作为寿命判据(本文定义为经济寿命)来表示IFQ的优劣. 但是EIFS和TTCI并不总是同时满足原始疲劳质量要求:EIFS是结构细节在试验或服役之前的固有属性,它是独立于试验或服役环境(载荷、温度、湿度等)之外的参数,而TTCI则是在指定试验环境下或在指定服役环境下得到的结果,即使当量初始缺陷尺寸(EIFS)满足原始疲劳质量要求,但在给定循环载荷下,它会导致实际不同的断裂循环次数(疲劳寿命)[10-11],当我们在对某一批指定工作环境下的试件进行原始疲劳质量评估时,TTCI则是非常必要的评估判据,它能够直接反应该组试件的原始疲劳质量能否满足指定工作情况下的寿命要求. 所以,当我们在对结构细节进行原始疲劳质量评估时,通常将结构细节原始制造状态的不同进行当量化处理,认为是由于存在不同大小的EIFS以及不同长短的经济寿命,从而对试件结构细节进行综合评估,来充分判断结构细节的原始疲劳质量是否满足要求,并对其优劣进行评估.

对于TTCI的研究一直以来都是结构疲劳寿命分析中最常见和重要的内容,而EIFS最早是由Rudd和Grey[12-13]提出的概念,后来经过国内外学者的不断研究和完善,逐步成为表征飞机结构细节原始疲劳状态的主要方法. Yang[14]进行了进一步深入的研究,逐渐成为表征结构IFQ最常用的方法;Wang[15]通过分析各种因素对紧固孔EIFS的影响,验证了EIFS能够表征结构的原始表面质量;美国空军耐久性手册[16]中给出了各类型紧固孔的耐久性试验数据并确定了EIFS分布;Moreira等[17]针对2024-T3铝合金连接件建立了通用EIFS分布,并对其进行了原始疲劳质量评估;Makeev等[7]提出了一种基于裂纹尺寸和时间数据的当量初始缺陷尺寸分布的随机回归分析方法,使得数据集独立于EIFS分布;Shahani与Kashani[18]估算了4340钢的EIFS分布,并评估了寿命预测中的EIFS评估方法;Wu等[19]研究了基于EIFS概念的变幅载荷谱下的疲劳寿命预测方法;我国的曹昌年等[20]基于确定性裂纹扩展方法反推等幅载荷的断口金相数据得到当量初始缺陷尺寸(EIFS),用来表征紧固孔原始疲劳质量;张胜等[21]在谱载下对单片通孔试件及3种不同长度的双片紧固孔进行了耐久性试验研究,提出一种裂纹超越数概率比较法用于评估结构细节群的原始疲劳质量;周俊杰与王生楠[22]提出了一种双95%的细节疲劳寿命预测方法对飞机结构原始疲劳质量进行评估.

各国学者对于结构细节原始疲劳质量评估大多是通过试验得到结构细节的通用EIFS分布实现的,对于TTCI所表征寿命判据的应用较少,评估方法仍较为单一,对于飞机机翼结构中常用的BXXX铝合金材料原始疲劳质量评估也少有研究.本文以飞机机翼缘条紧固孔细节为研究对象,对BXXX铝合金试件进行了3组不同应力水平的疲劳试验,通过断口判读和反推得到小裂纹尺寸和时间的数据集,在此基础上建立了通用EIFS分布和TTCI分布,对每个试件的EIFS和通用EIFS分布分别进行检验并验证了不同应力水平下结构细节的当量初始缺陷尺寸无显著性差异,提出了一种不同超越概率P下的结构细节当量初始缺陷尺寸模型,随后对结构细节在95%置信水平下指定应力水平的经济寿命进行预测,通过以上三重评估方法对飞机机翼缘条紧固孔细节原始疲劳质量进行了综合评估.

1 试件制备与疲劳试验

1.1 试件制备

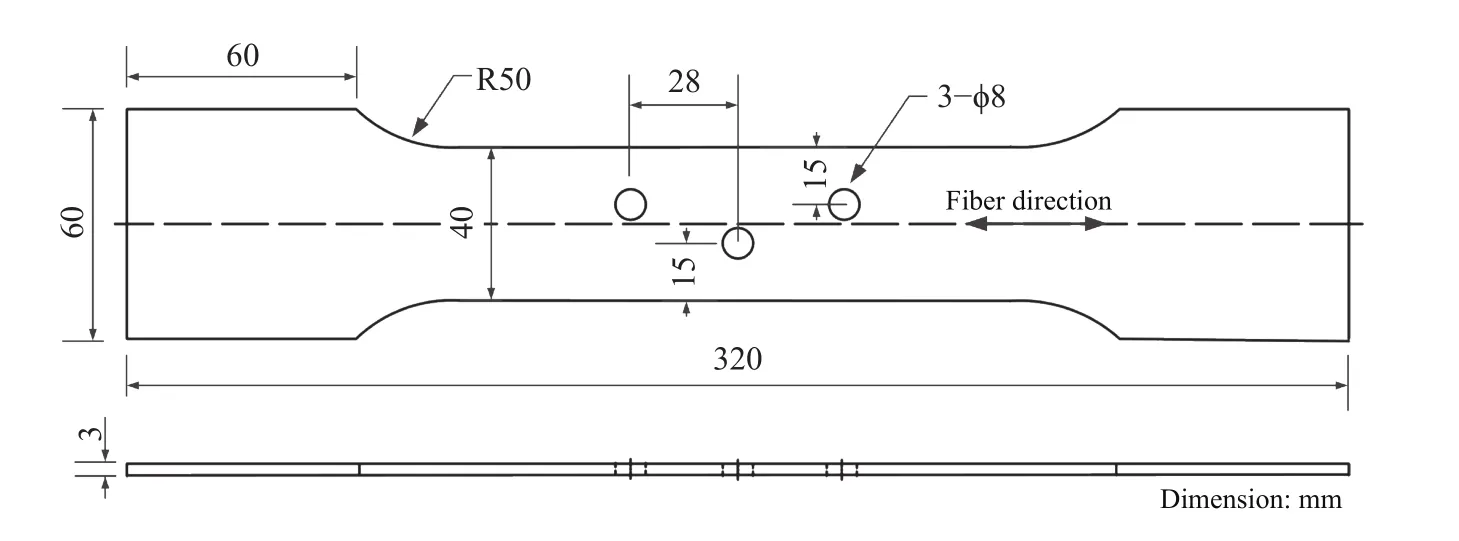

试件材料为BXXX-T2铝合金,该材料主要用于飞机结构的外翼和中央翼缘条等主要承载结构,对试件进行制孔模拟机翼缘条的细节形式,为清除毛刺,在铰孔后,在孔两端面制不大于0.3 mm×45°的倒角,试件的几何形状如图1所示.

图1 紧固孔试件尺寸Fig.1 Dimension of fastener hole specimen

1.2 试验载荷谱

根据某型系列飞机的各典型科目顺序和重心过载,得到该系列飞机的过载谱,依据式(1)将过载谱转换成为载荷谱:

式中:n为编制的过载谱, σ1为各载荷状态下1 g过载对应的截面名义应力,F为试件净截面面积.

为了建立结构细节的通用EIFS分布,需要采用高、中、低三种应力水平[4],每个谱块的循环次数为3334,代表126.8个飞行小时. 为了能在断口上留下清晰、可判读的疲劳条带,以方便试件裂纹长度a和疲劳寿命t的数据的获取,从而能够准确反推出裂纹萌生寿命,需要引入标识载荷.

对于标识载荷,既要考虑对载荷谱损伤度的影响,又要考虑到标识载荷的施加间隔是否合适(间隔小将导致疲劳条带过多、杂乱,不利于断口疲劳条带的判读;间隔大将导致得到的裂纹扩展有效数据点少,不利于分析)[4]. 通过调试试验,确定标识载荷的具体调整方法是:以每4个谱块编制合成一个大谱块作为一个单位(共13336个循环,代表507.2个飞行小时),将编制的载荷谱中的高载(高载界定为:载荷谱中每个循环的最大载荷按从大到小排序后取前2%)循环移动到载荷谱末尾,试验时对此类高载进行集中施加,同时,经过调试试验验证得到调整后的标识谱与原谱的损伤度无明显差异,通过了与原谱的一致性检验.

1.3 试验过程

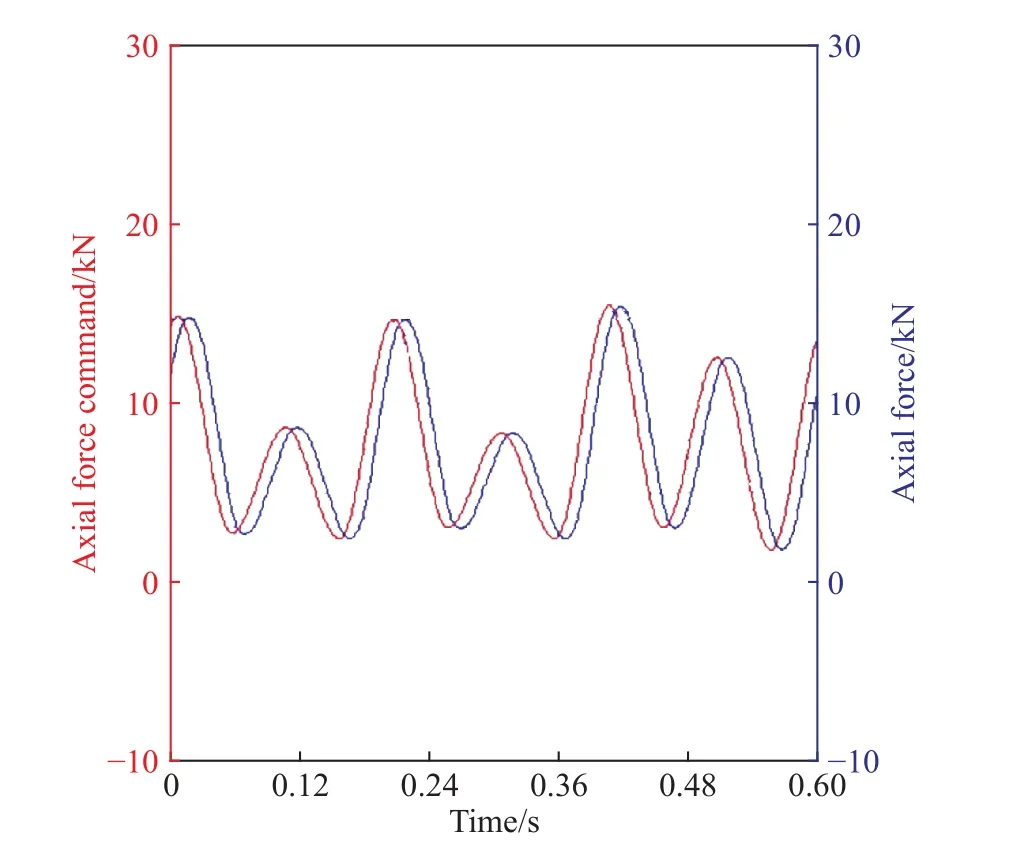

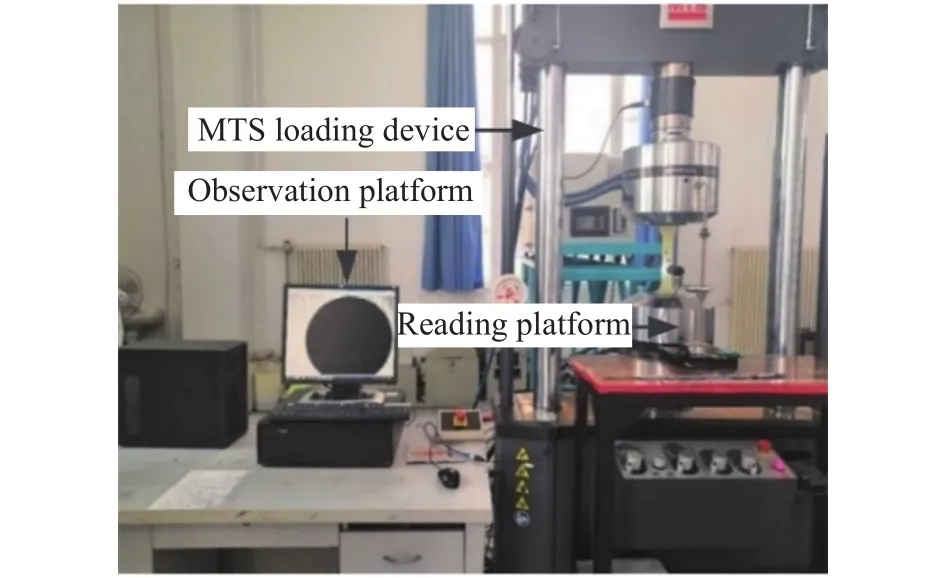

试验加载设备为MTS810-500 kN材料试验系统,所有试件在试验中直接安装在试验机夹头上.试验在正常室温大气环境下进行,频率为10 Hz,采用PVC补偿,最大峰值加载误差不大于2%,静载荷误差不大于1%,试验设备施加随机载荷谱的加载精度示意图如图2所示,图中,红色曲线代表命令载荷,蓝色曲线代表实际载荷,可以看出加载精度满足要求,试验现场如图3所示.

图2 试验机随机载荷加载跟随性Fig.2 Random load follow-up of testing machine

图3 试验现场Fig.3 Test site

试验分为3组,按照低、中、高三种应力水平分别记为A、B和C组,其B组为10件,A组和C组分别5件(经最小试件数检验满足要求)[23],各组的应力水平用谱中最大应力峰值表示,分别为232.091、259.347和287.944 MPa.

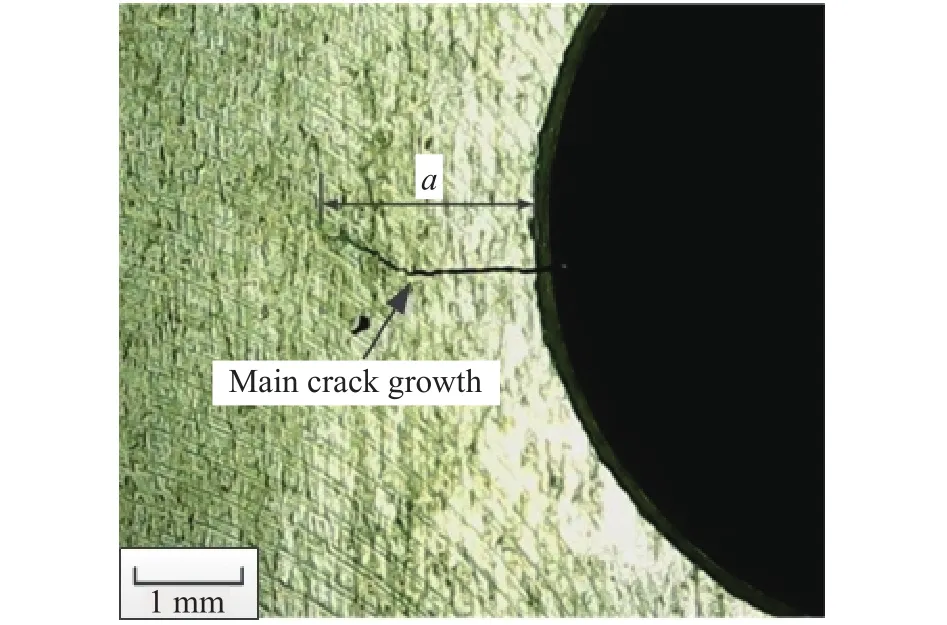

在试验过程中,使用组合式读数摄像平台对表面裂纹进行直读,其精度为0.01 mm,量程为100 mm. 对可能萌生裂纹处进行严密观察,捕捉开裂点,详细记录裂纹位置、长度和循环数,为断口疲劳条带的判读提供必要的参考依据,对于产生多条裂纹的情况,以最早萌生的裂纹作为主裂纹进行观测,如图4所示.

图4 组合式读数摄像平台成像示意图Fig.4 Imaging diagram of combined reading camera platform

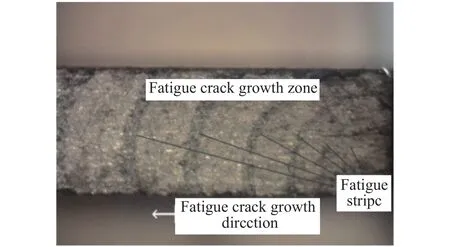

断口样品在四氯化碳溶液中用KH5200DB型数控超声波清洗机进行清洗,并用经丙酮软化的醋酸纤维素膜粘贴几次空白的复型,直到断口清晰为止,然后使用NIKON SMZ800体视显微镜进行断口疲劳条带的观察(如图5所示). 可以看出,在本试验选用的标识谱下,试件在每一个大循环后可以留下清晰的疲劳条带,呈现出半规则的椭圆形状,沿着与主拉力方向垂直方向扩展,可以获取裂纹长度和疲劳寿命的成组信息(a-t),能够为试验提供可靠、有效的原始数据,

图5 断口形貌图Fig.5 Fracture morphology

1.4 试验结果

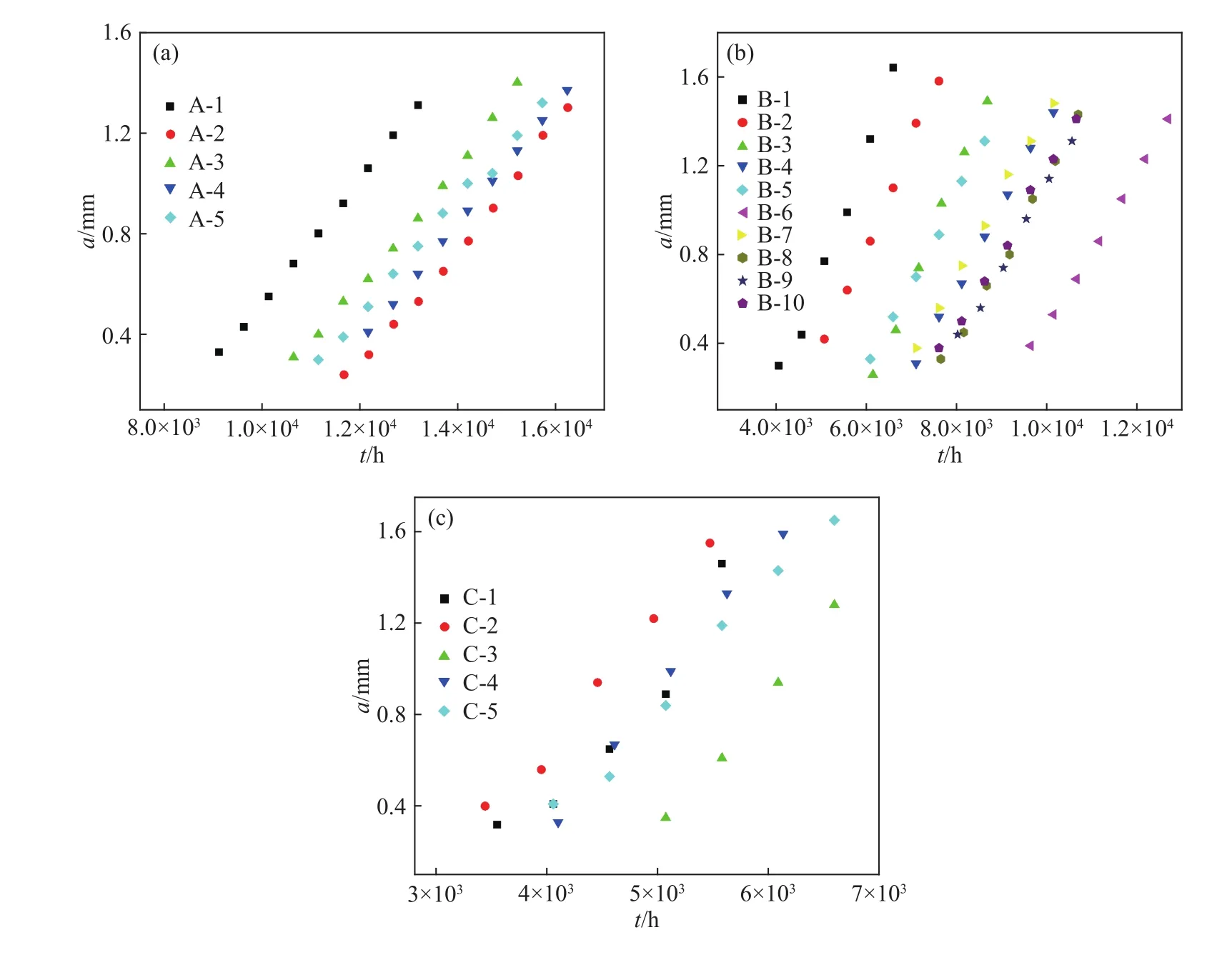

将疲劳断口条带进行判读和反推后,得到相对小裂纹范围内(0.2~1.6 mm)的(a-t)数据,3组疲劳试验结果如图6所示,图中单位h为飞行小时(下同).

图6 裂纹扩展(a-t)曲线. (a)A 组/低应力水平;(b)B 组/中应力水平;(c)C 组/高应力水平Fig.6 Crack growth (a-t) curves: (a) group A—low-stress level; (b) group B—medium-stress level; (c) group C—high-stress level

2 原始疲劳质量(IFQ)评估方法

2.1 EIFS 控制曲线

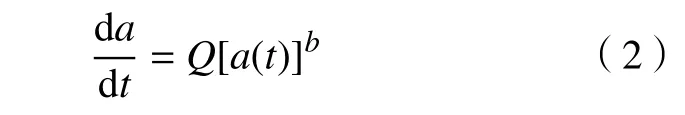

裂纹扩展方程采用类似于断裂力学中描述裂纹扩展速率的Paris公式[24]的形式:

式中,Q和b为与材料特性、载荷谱、结构细节类型等相关的参数. 当载荷谱的形式确定时,常假定指数b与应力水平无关,通常的耐久性分析中推荐b=1进行数据处理[4],根据上文得到的试验结果,可以得到每组试件的第k个断口的裂纹扩展参数Qk,其确定方法可采用直接拟合法,通过最小二乘法令偏差平方和最小可得到:

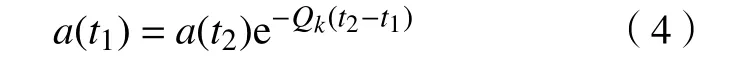

根据式(2)可以得到裂纹尺寸和时间的一般关系,取b=1时,可由式(4)进行表述:

而EIFS控制曲线表述的是每个结构细节的当量初始缺陷尺寸与裂纹萌生时间的关系,因此EIFS控制曲线的方程可由式(4)变换得到,令t1=0,t2=T,则a(t2)=a(T)=ar,ar为参考裂纹尺寸,在这里取ar=0.5 mm,T表示ar对应的裂纹萌生时间,进而得到试件的EIFS控制方程:

令t=ε为TTCI的下界,则得到EIFS的上界xu

通过上述过程,可分别对各组试件每个断口的裂纹扩展速率和当量初始缺陷尺寸进行求解,作为紧固孔细节原始疲劳质量的初步评估.

2.2 TTCI分布参数

TTCI是结构细节在给定载荷谱作用下达到某一指定裂纹尺寸ar值所经历的时间,本文作为寿命判据将其定义为经济寿命,它是一个随机变量,不同的载荷谱及ar值将对应不同的TTCI随机变量.

对于一个裂纹参考尺寸ar的裂纹生成时间t,其概率密度函数为[4]:

累积分布函数为:

式中,α为形状参数,β为比例参数,根据文献[4]的方法,对于第i组断口的αi, βi可通过最小二乘线性回归拟合得到.

每组的εi根据式(6)反推得到

令式(8)中的FT(t)=0.05, 即可求得置信水平为95%的紧固孔细节在指定应力水平下的疲劳寿命,定义为经济寿命,其表达式为:

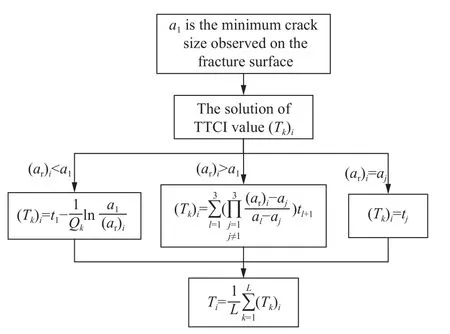

每个数据集的第k个断口裂纹扩展参数Qk可通过式(3)进行求解,但是每个断口的Qk肯定各不相同,不能够准确地对给定应力水平下的裂纹扩展规律进行描述,为了通过TTCI分布来反推结构细节的通用EIFS分布,需要确定3组试验即3种应力水平的Qi(i=A,B,C),首先需要确定i组试件不同参考裂纹尺寸ar下的裂纹萌生时间Ti,其求解具体步骤如图7所示.

图7 不同参考裂纹尺寸ar下的Ti求解Fig.7 Tisolution under different reference crack sizesar

在图7中,用 (ar)i表示所选取的不同的参考裂纹尺寸,用 (Tk)i表示第k个断口中裂纹尺寸达到参考裂纹尺寸 (ar)i时的TTCI值,aj为每个断口数据集中最接近 (ar)i的三个裂纹尺寸,j=1,2,3,(a1,t1)为最小的断口观测数据. 最后将计算得到的[(ar)i,Ti]采用式(3)的方法计算得到每组应力水平下的裂纹扩展参数Qi.

通过上述过程,可以求得每组试件在置信水平为95%时的紧固孔细节在指定应力水平下的疲劳寿命即经济寿命,作为耐久性评估的主要依据.

2.3 通用 EIFS 分布

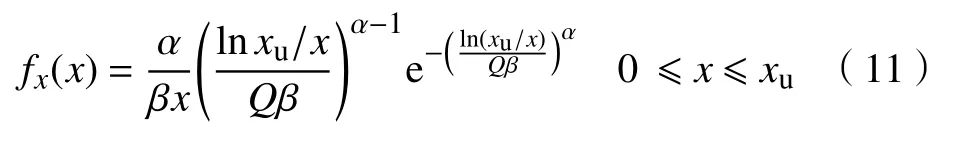

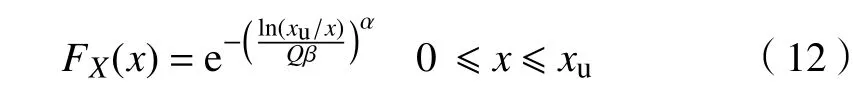

EIFS是结构细节在使用前所包含的假想的初始缺陷尺寸,它表征结构细节所包含的真实初始缺陷尺寸的当量影响,它是一个随机变量,在指定载荷谱应力水平(Q和b已知)及ar下,a(0)(即EIFS)是T(即TTCI)的函数,因此通用EIFS分布可由TTCI分布推出. 用X表示EIFS的随机变量,用x表示EIFS的取值,则b=1的情况下EIFS分布的概率密度函数为[4]:

EIFS的累积分布为:

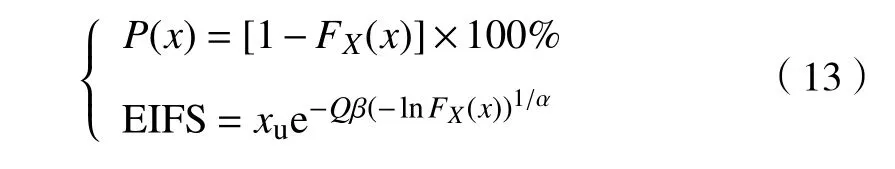

FX(x)为分布概率,本文将其设定为超越概率参数,在此基础上,用1-FX(x)来表示超越概率,即指定的当量初始缺陷尺寸所在分布区间之外的区域的概率,记为P(x).

因此,本文提出一种不同超越概率P下的结构细节当量初始缺陷尺寸模型:

通常为了使得拟合得到的通用EIFS分布与EIFS控制曲线能够更好地吻合,需要对参数进行优化,参数优化的准则是通过选取不同的ar,xu值,来获得通用EIFS分布参数 α 和β,从而使得所得到的一组参数(ar、xu、 α 、β)值所对应的TTCI值的累计分布概率能够尽可能地接近预测结果,即预测值和断口数据的偏差平方和(SSE)达到最小.

得到每个断口的当量初始缺陷尺寸后,对于每个试件的原始疲劳质量有了初步的评估,但每个断口的E I F S各不相同,不能总体地对试件整体的原始疲劳质量进行系统的评估,在本节通过上述过程建立结构细节的通用E I F S分布,提出了一种不同超越概率P下的结构细节当量初始缺陷尺寸模型,能够预测出在指定超越概率下的当量初始缺陷尺寸,从而对飞机结构的原始疲劳质量进行进一步评估.

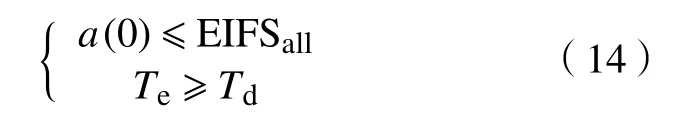

2.4 评估判据

对结构细节的原始疲劳质量进行评估,关系到飞机结构的使用安全,也可以降低由于过多结构细节的疲劳开裂而导致的大量的维修费用开支,因此对结构细节进行原始疲劳质量评估至关重要,本文将结构的当量初始缺陷尺寸(EIFS)和经济寿命Te作为主要的评判依据,即紧固孔细节的当量初始缺陷尺寸必须小于其许用值以及经济寿命Te大于等于一倍设计寿命Td,可认为原始疲劳质量符合要求. 即:

我国军用手册规定紧固孔存在0.125 mm的圆角裂纹,因此本文将许用值EIFSall取为0.125 mm,取Td为4000个飞行小时.

3 评估结果

3.1 每个试件 EIFS 检验

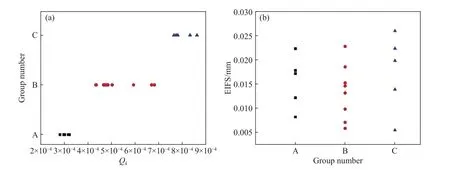

根据断口反推得到3组试件(a-t)数据,结合EIFS控制方程,求得每个试件断口对应的Qk,进而求得每个断口的EIFS,结果图8所示.

图8 每个试件的 EIFS 值求解. (a)Qk求解;(b)EIFS 值求解Fig.8 EIFS value solution of each specimen: (a) Qksolution; (b) EIFS value solution

数据(EIFS值)的差异性检验:结构细节的EIFS只依赖材料与制造以及装配过程,理论上与设计变量(载荷谱、应力水平的大小、环境)无关,因此需要对3种应力水平下的EIFS值进行检验,来探究在3种应力水平下的EIFS值有无显著性差异[25-26],从而验证计算结果的可靠性,检验过程如下:

假设H0:μ1=μ2=μ3

H1:μ1、μ2、μ3不全相等

其中μ1、μ2、μ3分别表示 3 种应力水平下的EIFS值.

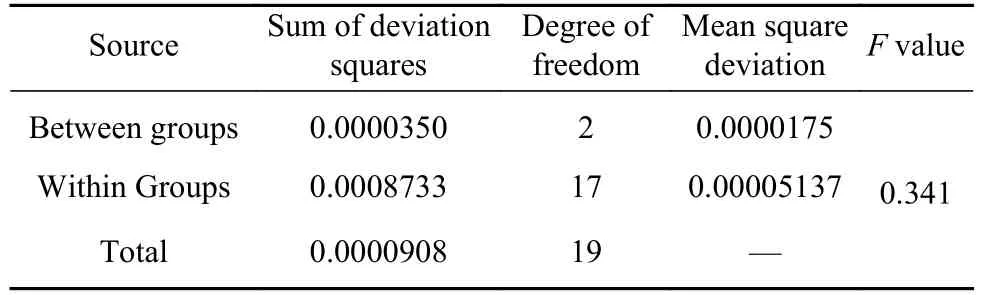

经计算可得到如表1所示方差分析表.

表1 方差分析表Table 1 Analysis of variance

给定显著水平 α =5%,则F0.05(2,17)=3.59,可得到F<F0.05(2,17),所以接受H0,可认为 3个应力水平下结构细节的当量初始缺陷尺寸无显著性差异,验证了原始疲劳质量与应力水平无关,从而了证明了结果的可靠性.

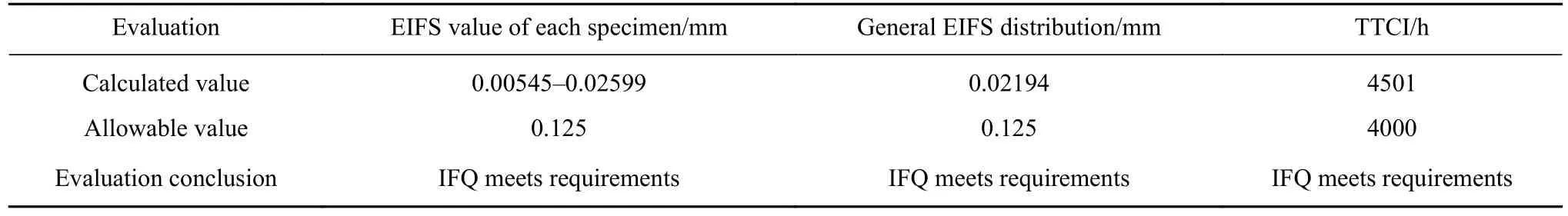

接下来对每个试件的EIFS进行评估:通过图8可以看出,3种应力水平下,20件试件EIFS值的范围为 0.00545~0.02599,其中 EIFSmax< EIFSall,可以初步确定试件紧固孔细节原始疲劳质量符合耐久性要求.

3.2 TTCI 检验

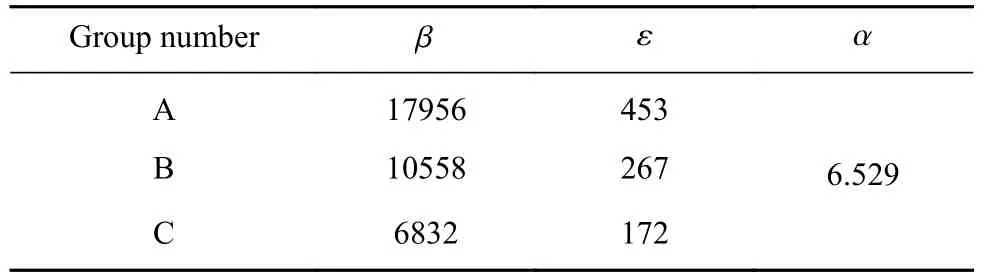

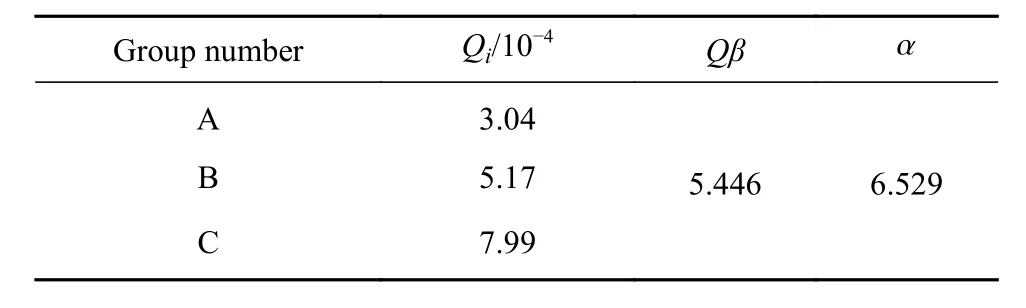

通过计算求得优化后的3种应力水平下的TTCI分布参数,如表2所示.

表2 TTCI分布参数Table 2 TTCI distribution parameters

进而求得各应力水平下的经济寿命Te如下表3所示.

表3 经济寿命TeTable 3 Economic life Te

3.3 通用 EIFS 分布检验

求得优化后的各应力水平下的通用EIFS分布参数如下表4所示,其中得到的最优参考裂纹尺寸ar=0.5 mm,xu=0.43 mm.

表4 通用EIFS分布参数Table 4 General EIFS distribution parameters

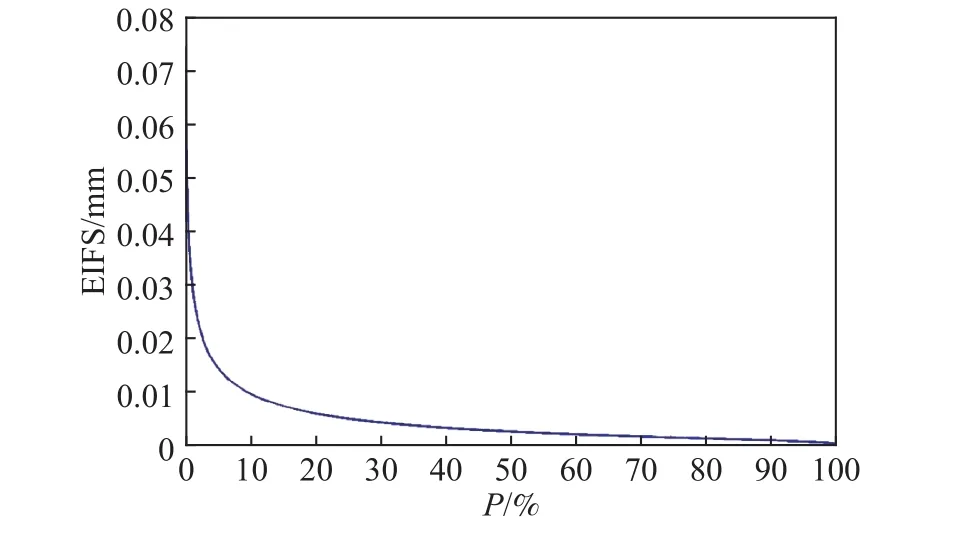

根据不同超越概率P下的结构细节当量初始缺陷尺寸模型绘制不同超越概率下的结构细节当量初始缺陷尺寸曲线,如图9所示.

图9 不同超越概率下的结构细节当量初始缺陷尺寸曲线Fig.9 Equivalent initial defect size curve of structural details under different exceedance probabilities

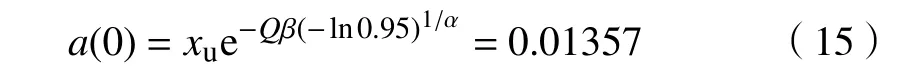

令FX(x)=0.95, 即P(x)=5%,可从式(13)或直接从图9中都可求得超越概率为5%的当量初始缺陷尺寸:

利用式(13)或图9可以进一步得到结构细节的当量初始裂纹尺寸超越许用值0.125 mm的概率仅为0.00621%.

3.4 综合评估结果

综合以上分析,得到如下综合评估结果,如表5所示.

表5 综合评估结果Table 5 Comprehensive assessment results

4 结论

(1)在编制的标识谱作用下,试件上可留下清晰的疲劳条带,从而得到真实可靠的裂纹扩展(a-t)曲线,能够为原始疲劳质量的评估提供可靠的数据支持.

(2)计算得到了3种应力水平下的EIFS值有无显著性差异,验证了EIFS是结构细节的固有缺陷,与应力水平无关,同时也证明了试验数据的可靠性.

(3)提出了一种不同超越概率P下的结构细节当量初始缺陷尺寸模型,并绘制了不同超越概率下的结构细节当量初始缺陷尺寸曲线,能够直观有效地体现结构细节的通用EIFS分布,具有显著的工程实用价值.

(4)建立了“每个试件EIFS检验”、“通用EIFS分布检验”以及“TTCI(寿命)检验”的三重评估方法,既能够针对到每个试件,又能够考虑到试件总体.

(5)通过三重评估方法对飞机机翼缘条紧固孔细节原始疲劳质量进行了综合评估,得到评估结果的计算值均在许用值规定的范围内,表明飞机机翼缘条紧固孔细节原始疲劳质量能够满足要求.