SUV车型机舱冷却性能仿真分析与优化

覃紫莹,廖抒华,陆润明,李云,龙祖荣

(1.广西科技大学,广西柳州 545006;2.广西工业学院,广西贵港 537100;3.东风柳州汽车有限公司,广西柳州 545005)

0 引言

发动机作为汽车上重要的核心系统,对机舱的散热性能和冷却系统开发设计是整车中极为重要的内容。随着可变气门、涡轮增压、智能感应等新技术在发动机上的应用,发动机舱设计越来越复杂,同时也增大舱内冷却空气流通阻力,因此需要对发动机舱的热量进行有效管理,避免热量积累对热敏部件造成热伤害。目前,对机舱热管理分析的手段主要分为两种:一种是实车试验,另一种是仿真试验[1]。在新车型开发阶段,机舱热管理分析的主要手段是仿真试验,这种方法最主要的优点是效率高、成本低,对舱热敏部件热害原因分析比较直接客观[2]。

已有较多的企业和高校采用Flowmaster、KULI、GT-Power、STAR-CCM+等一维和三维软件进行热管理分析。奇瑞汽车的刘国庆等[3]利用三维CFD分析软件结合试验求解前舱内流场的分布和温度超标部件表面温度,并解决了发动机前舱温度过高的问题;梁小波等[4]运用一维/三维联合仿真分析某款轿车的冷却系统,并证明一维/三维联合仿真在汽车热管理分析中的可靠性;KUMAR等[5]结合三维CFD和流程网格的方法,用于舱内空气流动和热分析,验证了CFD和流程网格模型的精度,提高计算效率;武汉科技大学的郭健忠教授等[6]分别应用三维、一维和一维三维联合仿真工具对某商用车发动机流场特性和冷却系统进行研究并提出改进措施,降低了发动机的出水温度。

本文作者以某SUV车型为研究对象,分别在三维和一维分析软件中建立三维整车热管理模型和一维冷却模型,利用一维与三维联合仿真的分析方法对中低速爬坡工况下发动机冷却性能进行仿真分析,并在此基础上对发动机水温偏高的情况提出优化改进方案,使冷却性能满足设计要求,通过与后续样车整车热平衡试验对比验证仿真的可靠性。

1 建立仿真模型

1.1 三维仿真模型

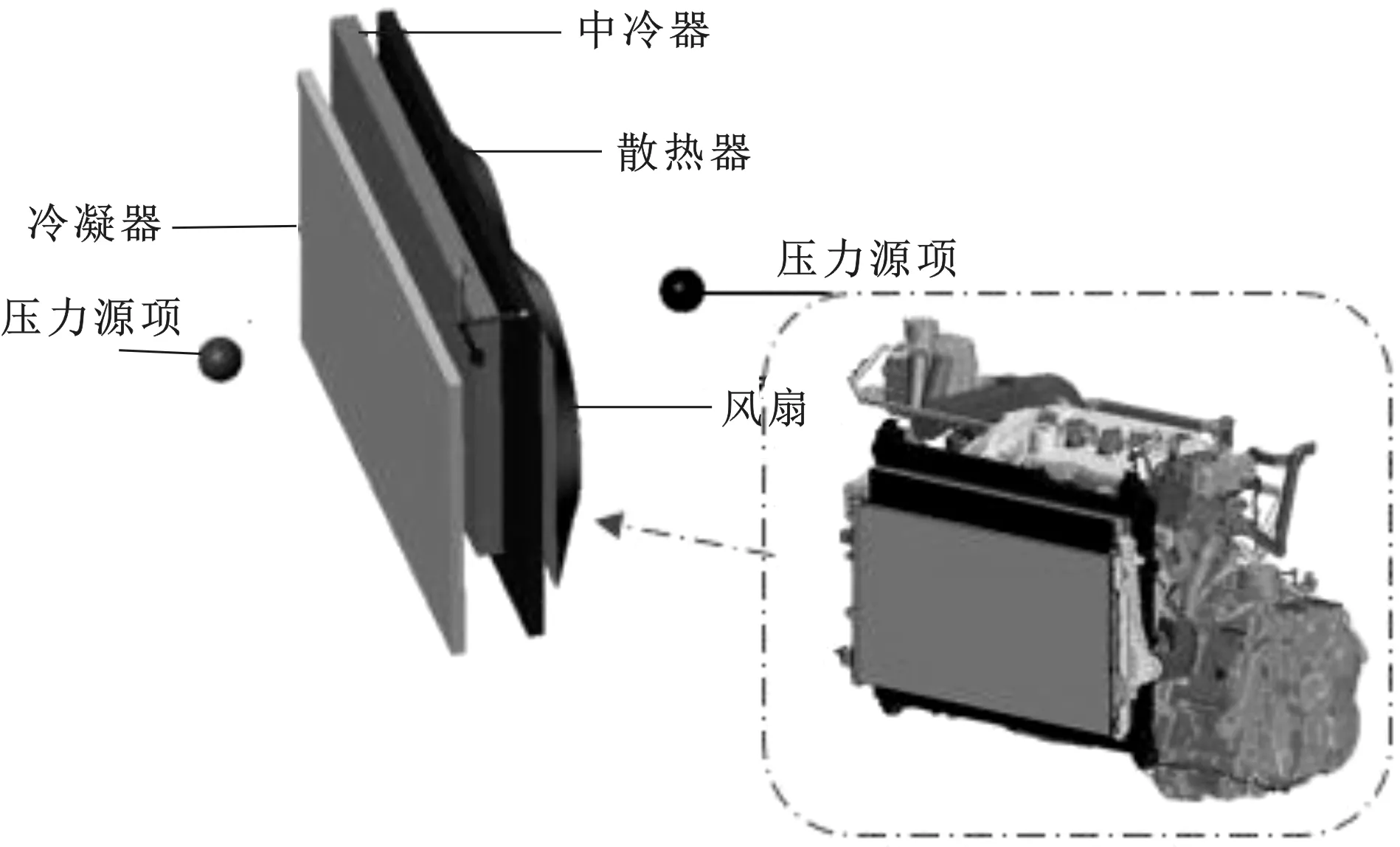

模型的处理直接影响机舱内的流场分布和温度场分布,甚至影响仿真的计算结果,因此对初始模型进行前处理非常关键。对整车及舱内零部件进行处理,保留对发动机舱散热性能影响较大的几何特征,如图1所示。

图1 整车几何模型

1.2 仿真条件

边界条件设置的准确性会影响计算精度,对于机舱热管理仿真分析,计算域物理属性设置包括流体域和固体域的设置,具体物理模型见表1。初始条件根据不同计算工况设置相应的速度,在分析中,车体实际没有运动,而是前方来流吹到车身表面,因此需对进出口进行物理参数设置,对风洞速度进口,设置分析工况对应的速度幅值和环境温度,地面设置为相对无滑移条件,同时对不同的计算域之间设置交界面用于数据的传输。

表1 物理模型

为了节约计算资源提高计算效率,冷凝器、中冷器、散热器使用多孔介质模型代替,多孔介质模型参数由各元件通过风洞试验获得,在多孔介质模型中,黏性阻力系数和惯性阻力系数为多孔介质特性的两个重要特性参数,根据达西公式的推算[6],其形式为:

Δp/Δx=av+bv2

(1)

式中:Δp为压降;Δx为换热器芯子厚度;v为迎风速度;a、b为常数。

对试验中通过各换热器的气流速度和前后压损采用最小二乘算法进行拟合,即得黏性阻力系数和惯性阻力系数见表2。

表2 各换热器相关参数

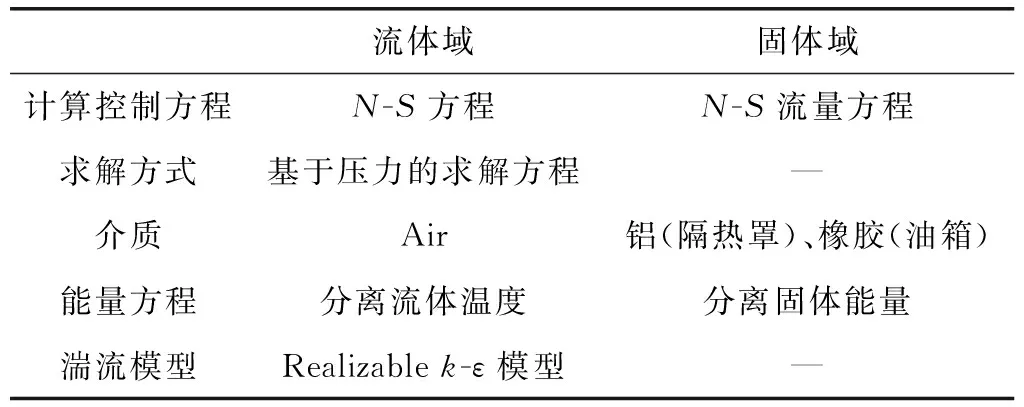

冷却风扇模型采用风扇动力源模型,通过拟合冷却风扇静压与风量获得性能曲线作为边界条件,图2为拟合的风扇特性曲线。

图2 风扇性能曲线

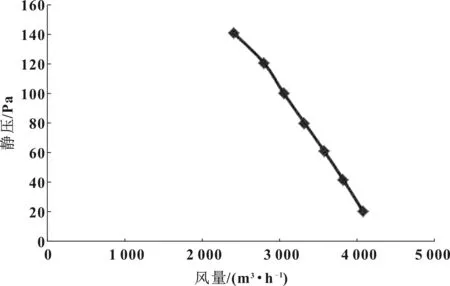

1.3 一维冷却系统模型

冷却系统的布置主要考虑两个方面,即空气流通系统和冷却液循环系统,其中散热器是两个系统的核心部分,图3是根据冷却系统零部件的位置结合三维几何模型判断搭建的一维冷却系统模型。

图3 一维冷却系统模型

在一维热管理中需要输入换热器(冷凝器、中冷器和散热器等)几何参数、性能参数,通风量由三维仿真计算获取,各换热器在系统中的参数输入基本类似。散热器中流动、换热性能参数由风洞试验或数值仿真获得[7],散热器的流动压力损失可由经验公式计算

(2)

式中:p为节点处压力;K为进口压力损失系数;m为节点2处的质量流量;A为元件横截面积;ρ为流体密度;

由于各换热器的布置和相对位置的差异性,换热器间存在遮挡叠加等情况,气流在流经不同元件时气体流量并不相等,因此针对这种情况使用Flowmaster提供的空气侧准三维模拟,如图4所示为根据三维机舱内冷却系统的布置建立的准三维空气侧模型,冷却凝器前的压力源项模拟冷却空气模块的空气侧进风量,散热器后的压力源为空气侧出口边界,进气量、漏气量由整车三维模拟计算得出。

图4 准三维空气侧模型

2 仿真工况参数

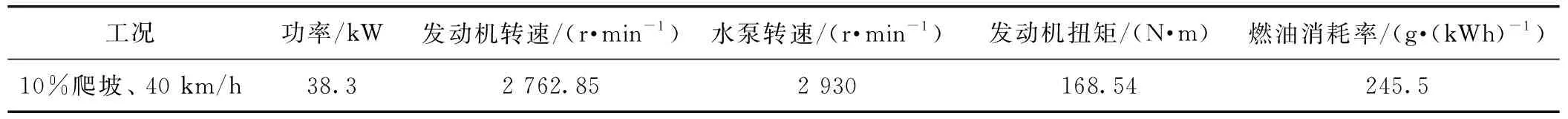

中低速爬坡是仿真工况中比较典型的恶劣工况,也是研发阶段重点考察的工况之一,计算中采用的数据均由台架试验获取,发动机功率、转速、扭矩及水泵转速等均为该工况下对应数值,具体参数见表3。

表3 仿真工况参数

3 仿真计算与结果分析

3.1 三维流场分析

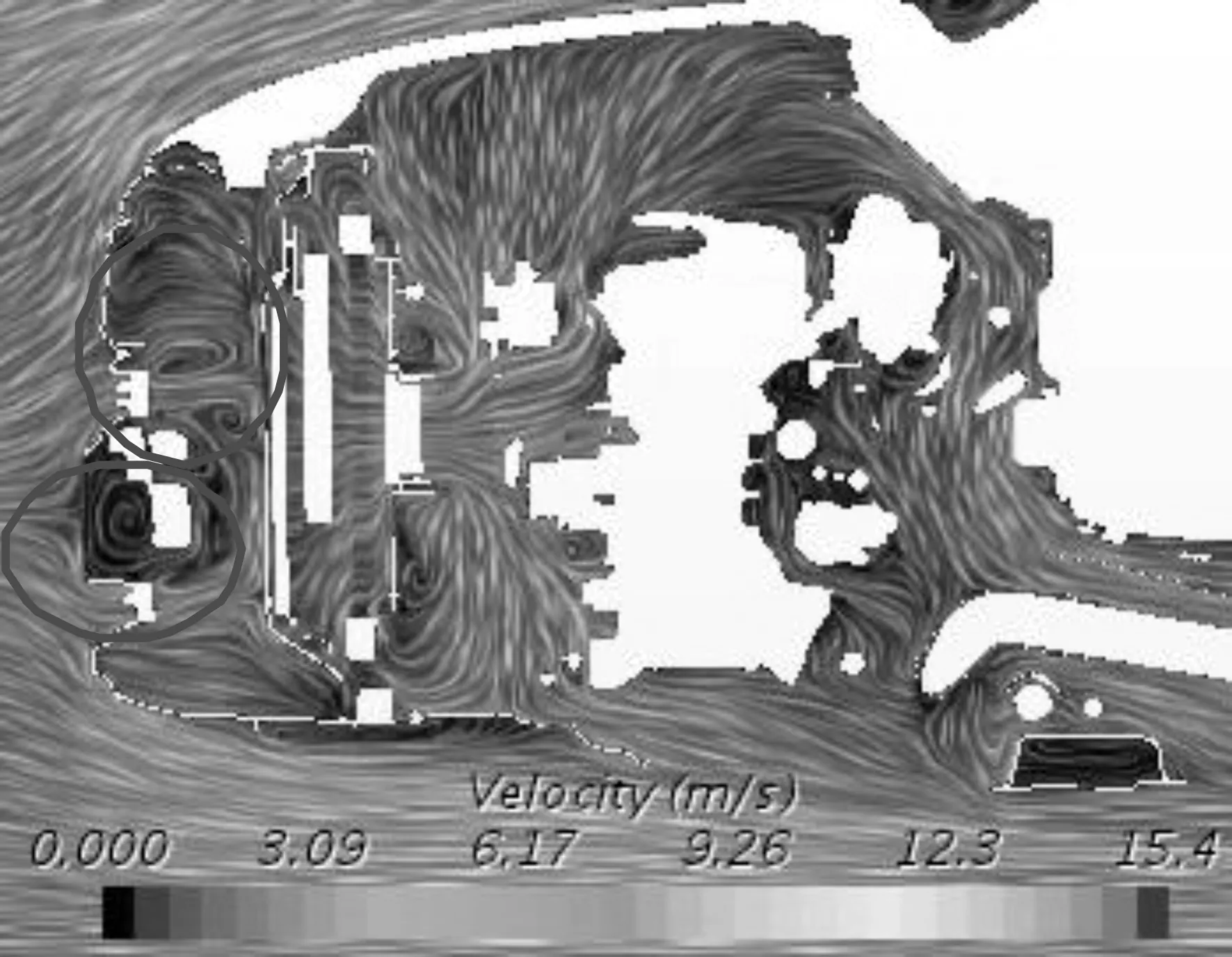

通过对三维机舱进行流场计算分析,可获得机舱内流场分布情况,如是否产生回流、泄漏、流动死区等不合理气流组织,从而直观判断机舱内气流分布的合理性,进而分析当前冷却系统是否满足车辆冷却性能要求。

图5为中低速爬坡工况下机舱对称面速度分布图,从图中可看出前端进气通道处存在明显的涡流,进气流速低,包括机舱后部的气流也整体流速较低。

图5 高速工况下机舱对称面速度分布图

3.2 一维与三维联合仿真与结果分析

在进行一维仿真计算时,需要输入仿真工况下冷凝器、中冷器和散热器的散热量,作为计算初始条件。如散热器散热量,根据散热器的散热性能曲线,结合三维CFD计算时获得的散热器风速在散热性能曲线中进行插值,即可获得对应工况下散热器的散热量。

冷凝器前的压力源项需要获取气流通过格栅前后产生的压力损失系数cp作为输入条件,计算压力损失系数前先得到格栅前后的压差,该值由前期三维冷流场计算在格栅前后设置压力监测面获取,最后结合公式(3)进行计算;散热器后方的压力源项为机舱后部压力。

(3)

式中:Δp为格栅前后压差;cp为压力损失系数;ρ为冷却空气密度;v为车速。

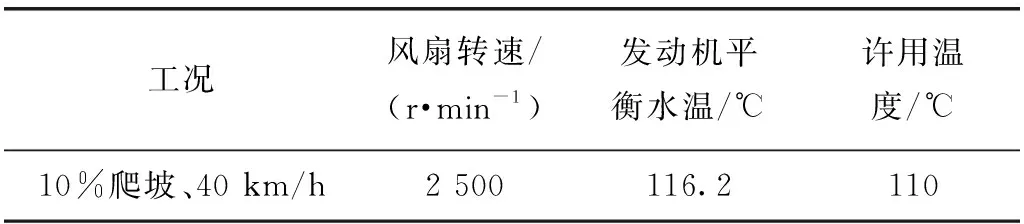

在进行联合仿真时,仿真工况应与三维仿真工况一致,环境温度为43 ℃,系统中的冷却液采用50%纯水和50%乙二醇混合液,在风扇后设置离散损耗元件,用于表示在风扇处产生的损耗。结合现有仿真数据条件,采用指定离散损耗元件的损耗系数K值,使一维仿真过程散热器、中冷器和冷凝器的出口流量值与三维仿真过程散热器、中冷器和冷凝器的出口流量一致,输出发动机的出水温度,表4为当前工况和输入下计算得到发动机平衡水温。

表4 发动机平衡水温

从表中可以看出在该工况下发动机平衡水温并不满足冷却性能要求,结合机舱流场进行综合分析,得出其主要原因是机舱进气量不足所致。

3.3 优化改进方案

针对发动机水温偏高的问题,提出优化方案:(1)调整格栅开口比,提高进气量,适当的格栅开口比,有利于提高格栅总进气量;(2)增加前端导风板,使进风口引入的冷却风尽可能地通过热交换器,从而提高通风效率。

(1)调整格栅开口比

对目前的格栅开口比进行调整,增加发动机舱的进气量。格栅开口比为格栅开口投影到散热器的面积与散热器的实际面积的比值,一般要求格栅开口比在20%~25%之间,目前格栅开口比在18.5%,还可适当提高格栅开口比,如图6所示。

图6 格栅与散热器位置

由图6可看出将散热器往下调整部分距离,可使格栅投影到散热器的面积增大。经计算,调整后格栅开口投影到散热器的面积为0.077 m2,散热器正投影面积为0.378 m2,经过计算可得格栅开口比为20.3%,满足工程要求。

(2)增加前端导风板

从提高散热器散热性能方面看,要求从正视图上看进风开口应尽量位于热交换器芯体范围之内。若超过热交换器芯体之外,为提高导风板的导风效果和换热器进气量,则应调整导风板的导风角度和换热器前端密封性。

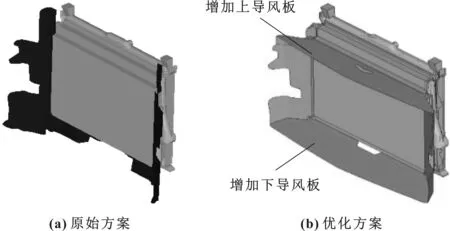

为引导从格栅进入的气流尽可能流畅地通过冷却模块,减少气流损失,提高冷却模块的进气量,文中在原模型基础上对前端导风板进行优化改进:在冷却模块前端增加上下方导风板,如图7所示。

图7 模型优化前后对比

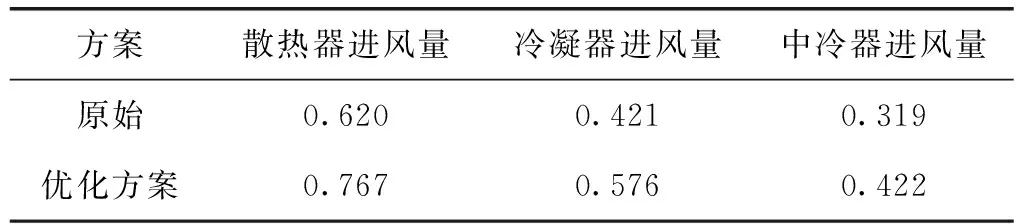

对结构改进后的模型重新进行计算,由表5可知,改进后前端冷却模块的进气量有所提高。

表5 结构优化前后的冷却模块风量 kg/s

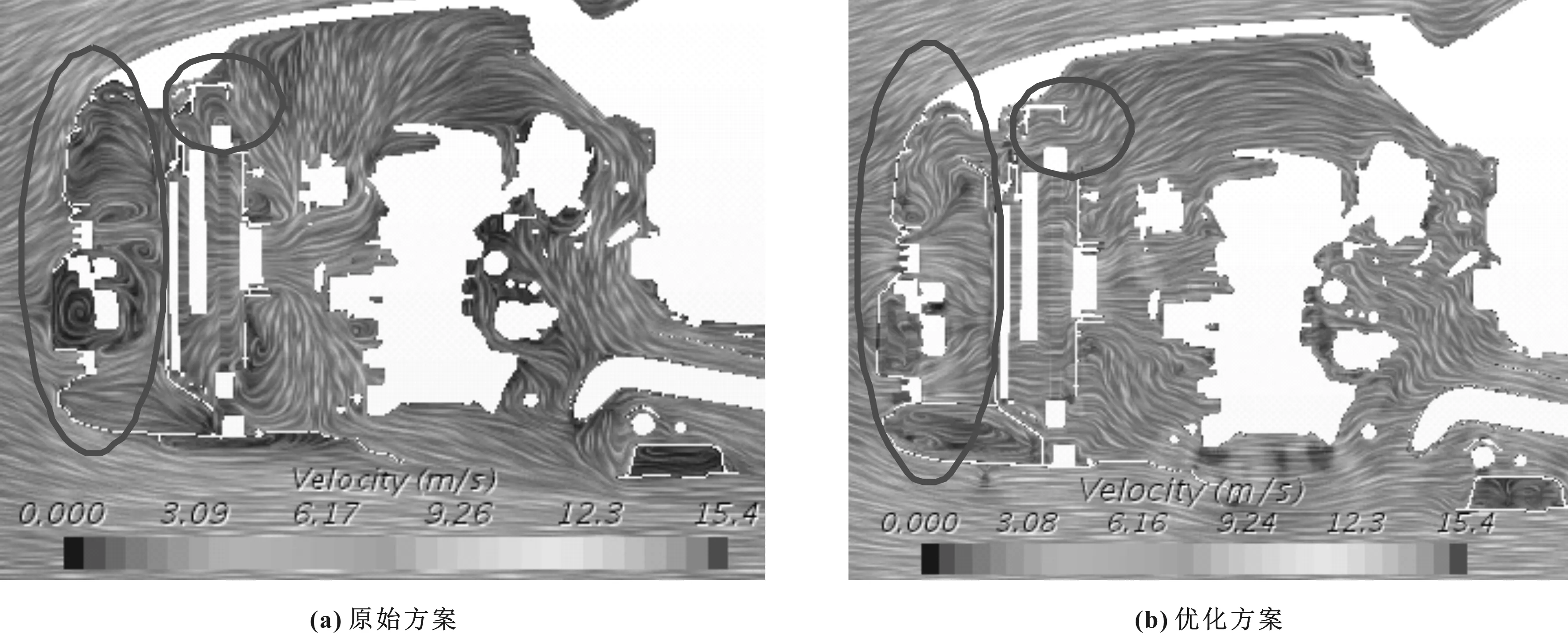

对比优化前后流场变化情况,对称截面速度矢量图如图8所示。

图8 优化前后对称截面速度矢量图

从图8(a)中的圆圈中可以看出,原始方案中前端进气通道处存在明显的流动死区和涡流,进气流速低,还有部分回流,包括机舱后部的气流也整体流速较低。增加上下导风板之后明显改善原始方案气流组织的流动状态,前端进气通道处无明显涡流和气流死水区、回流等,整体比较平顺,前端和后舱部分气流速度明显增大,且在表中也可看出散热器进风量提高0.147 kg/s,冷凝器进风量提高0.155 kg/s,中冷器进风量提高0.103 kg/s。

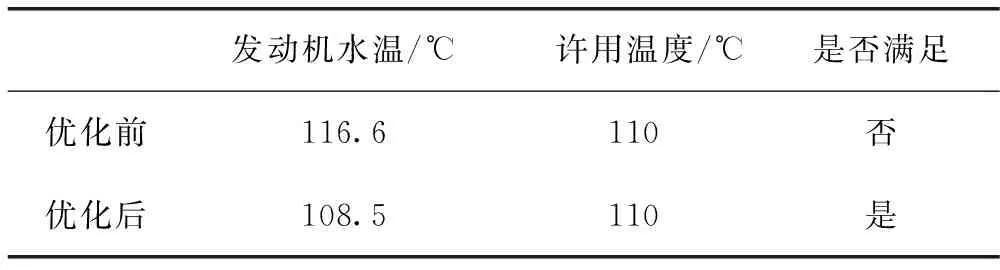

表6 优化前后发动机水温对比

从表中可以看出,优化后发动机水温下降了8 ℃,满足冷却性能设计要求。

4 实验验证

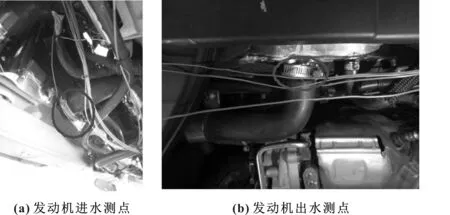

为验证优化方案的实际效果,在整车热平衡测试阶段,通过传感器对动机水温进行测试,传感器在样车上的测点安装位置如图9所示,实车工况为环境温度43 ℃,整车满载状态。

图9 测点安装位置

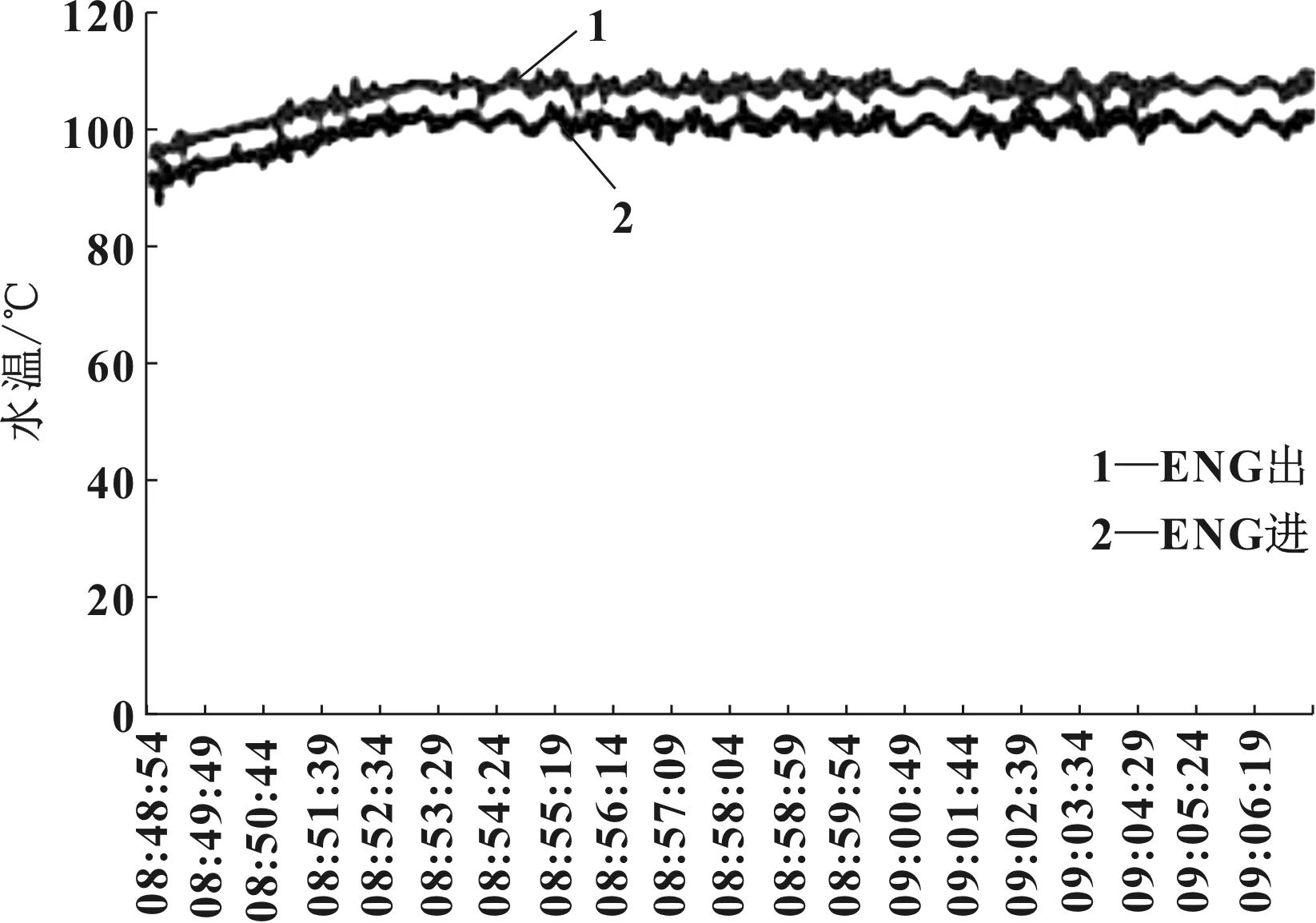

图10 发动机水温

从图10可以看出,改进后发动机平衡水温为106.5 ℃,基本达到稳定平衡状态,也证明优化改进方案有效。实测结果与仿真结果存在一定误差,这主要是由于在实际车辆运行中冷却模块的速度并不是均匀的,在仿真过程中对风量风速的输入采用平均值,因此会导致一定的误差,但误差在2%以内,一定程度上证明仿真结果的准确性,改进方案有效。

5 结论

文中通过一维与三维联合仿真对某SUV车型中低速爬坡工况下的发动机舱内流场和冷却性能分析,针对该工况下出现的发动机水温偏高问题提出改进优化方案,并有效提高前端冷却模块的进气量和使气流组织流动更平顺、合理。

(1)通过三维流场分析可知冷却模块前进气通道,气流存在明显涡流和流动死区造成冷却模块进气量不足,机舱内整体气流流速较低;联合仿真结果也表明在该工况下发动机水温偏高,不满足对冷却性能设计要求。

(2)针对发动机水温偏高问题,提出提高格栅开口比和增加前端导风板的优化方案。结果表明,优化后冷却模块进气量增大,整体机舱气流更平顺,流速也有所提高,发动机水温下降了8 ℃,满足设计要求。

(3)通过与后期整车热平衡试验对比,验证改进方案的有效性,仿真手段具有一定准确性,为早期汽车研发阶段机舱热管理分析提供一定参考。