窄长采场胶结充填体强度要求及结构设计

于永纯,罗正良,孙长坤,魏晓明

(1.云南黄金矿业股份有限公司,昆明 650200;2.保山金厂河矿业有限公司,云南 保山 678300;3.矿冶科技集团有限公司,北京 100160)

阶段空场嗣后充填采矿法是采用空场法回采后对采空区进行嗣后充填处理,在金属矿山的应用日益广泛[1]。该采矿法一般沿着(或垂直)矿体走向两步骤回采,其中一步骤矿房开采后胶结充填,二步骤矿柱开采后非胶结充填[2]。由于一步骤胶结充填体添加水泥成本约占充填总成本的70%~80%以上,不同矿山选择的充填配比带有较大的主观成分,难以科学的确定胶结充填体强度,造成灰砂比偏大,耗费大量不必要的水泥,加大企业的充填成本[3]。

目前国内外胶结充填体强度的设计方法可分为三类,即经验法、力学模型法及数值分析法[4]。为了使胶结充填体安全可靠、经济合理,需要确定合理的充填体强度。本文以金厂河多金属矿为工程依托,利用该矿的窄长采场尺寸(长宽比大于5)和矿岩-充填体力学参数[5],开展胶结充填体强度要求理论计算和数值模拟分析,通过对比充填体强度要求数值解与两种解析解,确定矿山一步骤窄长采场胶结充填体所需的强度和结构设计,为类似矿山胶结充填体要求优化设计提供参考。

1 工程概括

保山金厂河铅锌铜多金属矿床属新开矿床,矿体顶底板以大理岩、大理岩化灰岩为主,矿体岩性以矽卡岩、矽卡岩化大理岩为主。矿山采用大直径深孔侧向崩矿阶段空场嗣后充填法,矿体分为矿房和矿柱,采场垂直矿体走向布置,阶段高50 m,矿房和矿柱宽15 m,长为矿体水平厚度,平均为120 m,采场间不留间柱,分两步骤连续回采。根据矿山初步设计要求,一步骤矿房采用全尾砂胶结充填,二步骤矿柱采用非胶结充填,由于一步骤胶结充填体稳定性直接关系着二步骤矿柱是否能够顺利回采,因此,矿山亟需确定一步骤胶结充填体合理强度,在保证安全回采情况下,尽可能降低充填成本。

2 矿岩-充填体力学参数测定

2.1 岩石力学参数

通过现场对金厂河多金属矿首采区的顶、底板大理岩和矿体进行取芯,然后开展岩石力学试验,获得了三种岩石的力学参数,见表1。

表1 岩石力学参数

2.2 充填体力学参数

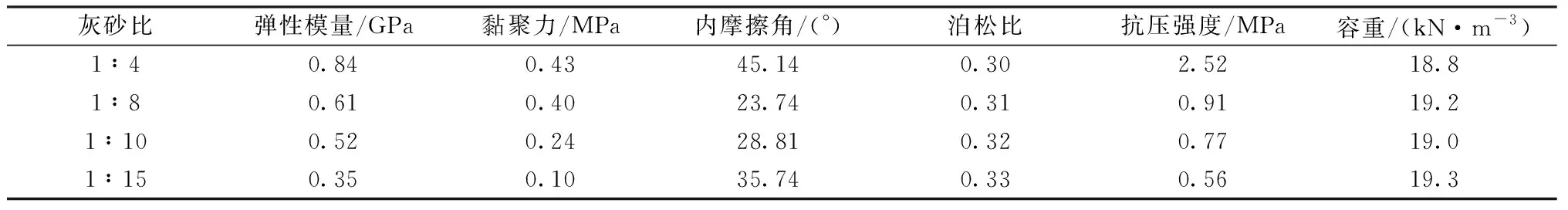

考虑矿山实际充填工况,配置了全尾砂圆柱形充填体试样,全尾砂充填体料浆浓度为70%,灰砂比分别为1∶4、1∶8、1∶10和1∶15,测试获得了充填体在实验室养护下28 d龄期的容重、黏聚力、内摩擦角、弹性模量、泊松比等力学参数,表2为开展采场充填体强度需求的解析计算和数值模拟分析奠定了基础。

表2 充填体力学参数

3 窄长采场充填体强度理论计算

3.1 强度计算方法选择

金厂河多金属矿单个采场体积达到9万m3,开采工程规模较大,胶结充填体的强度直接关系到矿山开采的安全和经济效益。因此,为了快速评估空场嗣后充填法中一步骤采场充填体在揭露后的稳定性,通常选取矿冶集团公式、Mitchell公式,安庆公式三种方法[6-7],计算获取窄长采场充填体的强度要求。

3.2 充填体强度计算参数选取

1)充填体内摩擦角、滑移角、充填体黏聚力与单轴抗压强度比值M

根据表2的充填体力学测试结果,不同灰砂比的充填体内摩擦角平均值为33°,滑移角平均值为61.5°,M平均值为0.35。

3)胶结充填体容重γ和非胶结充填体容重γu

胶结充填体容重为19.6 kN/m3,非胶结充填体容重为18.3 kN/m3。

3.3 窄长采场充填体强度计算

矿山采场结构参数长度为120 m,宽度为15 m,高度为50 m,由于无法掌握现场的充填生产数据以及井下原位充填体质量情况,根据以往的安庆铜矿、草楼铁矿等工程经验,安全系数一般选取范围为2.0~2.5。结合金厂河尾砂偏细、固结强度偏低,故本次安全系数FS选取为2.5,三种理论公式计算结果见表3。由表3可知,窄长胶结充填体所需强度取相对保守值为2.13 MPa。

表3 采场充填体所需强度

4 窄长采场充填体稳定性数值模拟分析

4.1 三维采场模型的建立

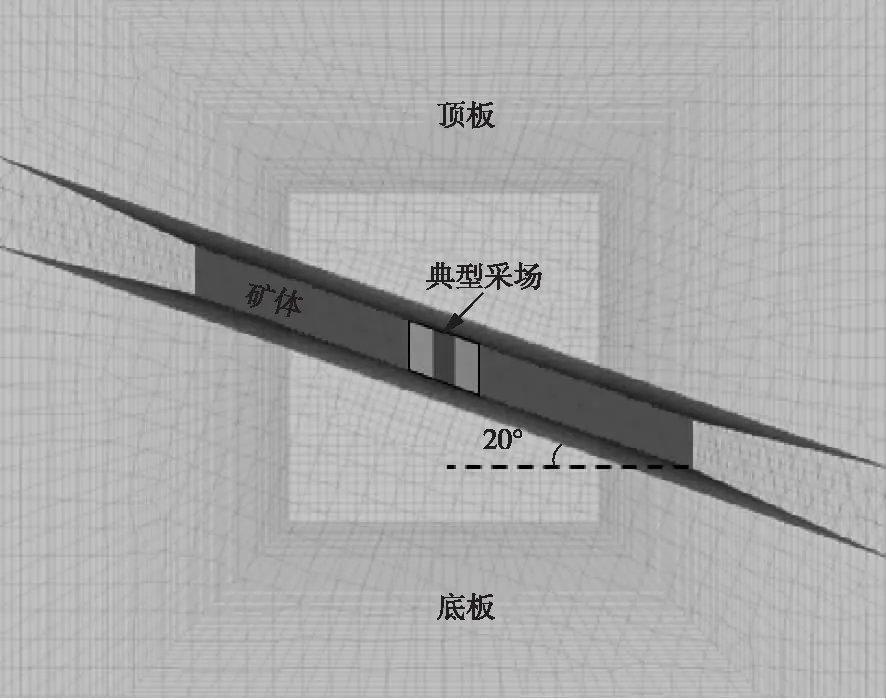

利用FLAC3D有限差分软件,以金厂河矿一步骤和二步骤的典型采场为依据,建立了相应的数值模型(长×宽×高=840 m×315 m×350 m),见图1。在此典型采场的数值模拟中,建立了3个相邻的一步骤和二步骤采场,如图2所示。并在一步骤采场(1#采场)内布设6个监测截面,分别在采场宽度方向X=150、157.5和165 m三个监测截面,在采场长度方向Y=390、420和450 m三个监测截面,通过6个监测截面上的塑性区发展变化分布情况判断1#采场充填体的稳定性。

图1 三维采场模型Fig.1 Three-dimensional stope model

图2 一步骤采场充填体监测截面Fig.2 Monitoring section of one-step backfill

4.2 窄长采场充填体数值模拟分析

1#、2#和3#采场的具体采充顺序为:1#一步骤采场回采和充填→2#二步骤采场回采和充填→3#二步骤采场回采。

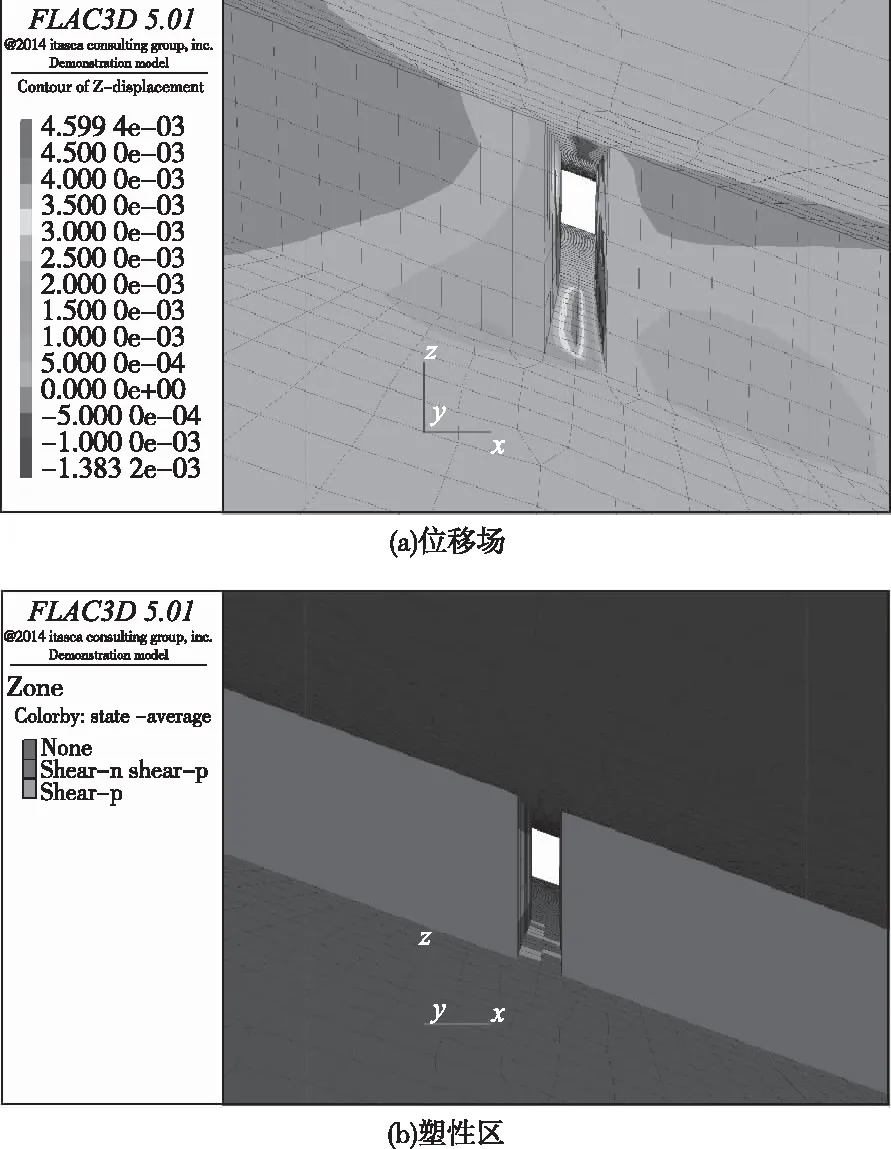

1)1#一步骤采场回采和充填

1#采场回采后,围岩位移场和塑性区分布见图3。其中围岩竖向位移最大值为1.38 mm,水平X方向位移最大值为1.69 cm,水平Y方向位移最大值为1.72 mm,围岩位移整体偏移量很小。围岩塑性区分布可以看出,围岩只是在两侧壁表层发生小范围剪切破坏,1#采场回采后,围岩整体稳定。

图3 围岩的位移场和塑性区Fig.3 Displacement field and plastic zone of surrounding rock

首先设定1#采场充填体的黏聚力为200 kPa时,按照公式1将充填体的黏聚力换算成单轴抗压强度为0.571 MPa左右。

M=c/σc

(1)

式中:M—常数,取0.35;c—黏聚力,MPa;σc—单轴抗压强度,MPa。

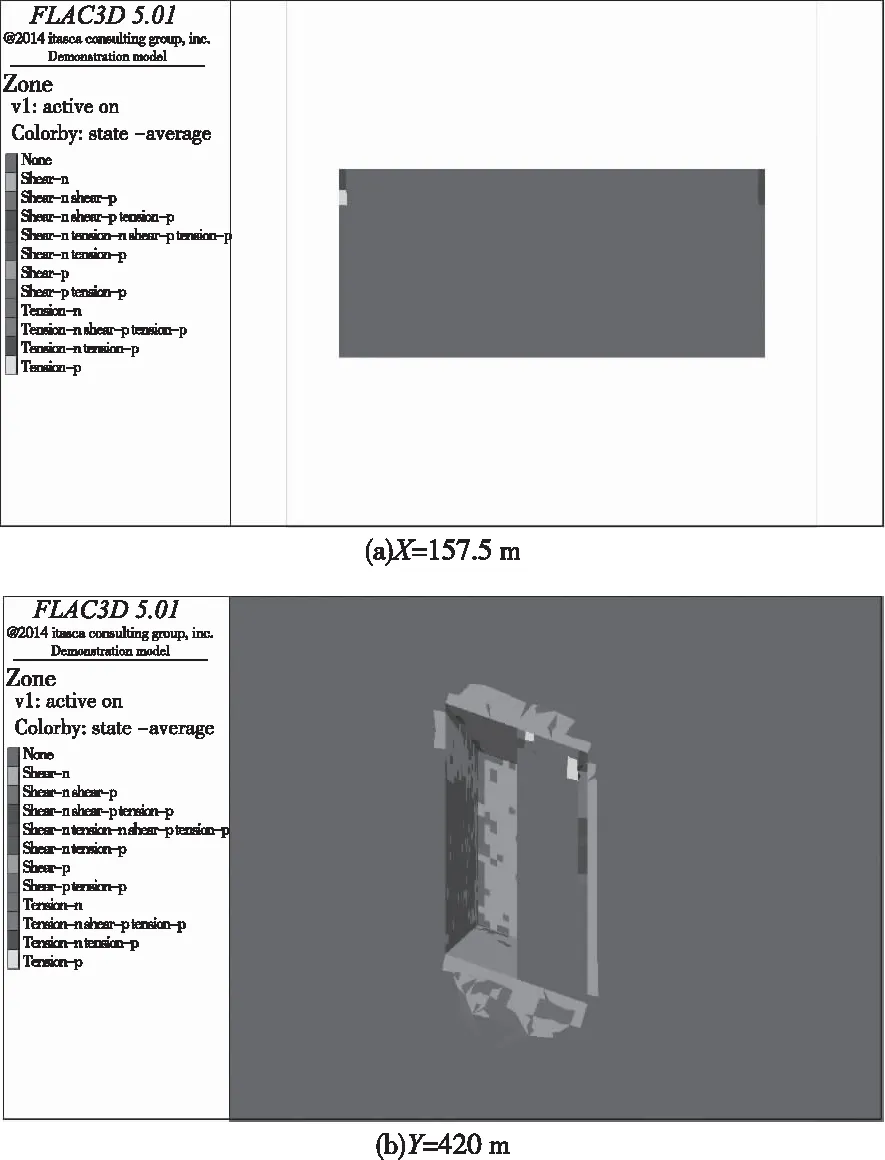

2)2#二步骤采场回采和充填

2#采场回采后,1#采场充填体前壁揭露,由于篇幅有限,本文展示了采场宽度方向X=157.5 m和采场长度方向Y=420 m两个监测截面的塑性区,如图4所示。当1#采场充填体黏聚力为200 kPa时,1#采场充填体后壁中上部表层有拉破坏和剪切破坏塑性区,揭露的1#充填体整体处于稳定性状态。考虑到2#采场非胶结充填体会在3#采场回采时对1#采场胶结充填体产生侧向推力作用,影响1#采场充填体再次单侧暴露时的稳定性,从保守的角度考虑,在2#采场充填体中添加少量的水泥提高其自身的强度,初步采用充填体的黏聚力为70 kPa、内摩擦角为20°(将充填体的黏聚力换算成单轴抗压强度后为0.2 MPa左右)。

图4 前壁揭露1#采场充填体塑性区(c=200 kPa)Fig.4 Plastic zone of front wall exposed of cemented backfill in 1# stope(c=200 kPa)

3)3#二步骤采场回采

当3#采场回采后,1#采场的胶结充填体后壁暴露,从图5可以看出,1#采场胶结充填体在2#低标号充填体(黏聚力为70 kPa)的水平推力作用和围岩变形作用等因素影响下,1#采场充填体底部发生的贯穿1#采场宽度的塑性区,说明在2#采场充填体的作用和影响下,1#采场充填体不再能够保持稳定,因此在设计1#采场充填体所需强度时应进一步提高其设计强度值。

图5 后壁揭露1#采场充填体塑性区(c=200 kPa)Fig.5 Plastic zone of back wall exposed of cemented backfill in 1# stope(c=200 kPa)

4)1#采场充填体的黏聚力提升至300 kPa

为了保证在2#采场低标号充填(黏聚力70 kPa)作用下开挖3#采场后仍能保持1#采场充填体后壁暴露的稳定性,将1#采场充填体黏聚力由200 kPa提升至300 kPa(相对应的单轴抗压强度为0.857 MPa左右)进行数值模拟分析。采用同样的采充顺序,获得了提高强度后1#采场充填体后壁暴露后的塑性区分布情况。从图6可知,3#采场回采时1#采场充填体内无大型塑性区形成,并且在围岩变形和2#采场充填体作用下保持稳定。但是从充填成本的角度考虑,从200 kPa提升至300 kPa的黏聚力需要增加水泥用量,进而增加了充填成本,为获得相对最优的强度参数,需在200~300 kPa之间找出相对最优的1#采场充填体黏聚力和单轴抗压强度。

图6 后壁揭露1#采场充填体塑性区(c=300 kPa)Fig.6 Plastic zone of back wall exposed of cemented backfill in 1# stope(c=300 kPa)

5)1#采场充填体的黏聚力提升至270 kPa

当1#采场充填体的黏聚力为270 kPa时(单轴抗压强度为0.771 MPa),采用同样的采充顺序,获得了1#采场充填体后壁暴露后的塑性区分布情况。由图7可知,1#采场充填体在3#采场回采后整体保持稳定状态,靠近采场充填体底部的极小部分区域的塑性区开始逐渐开始显现,从而表明此强度条件下,1#采场充填体仍处于稳定状态。因此1#采场的胶结充填体黏聚力最优值为270 kPa,换算成单轴抗压强度为0.771 MPa左右,才能保证单侧暴露充填体的临界稳定状态。

图7 后壁揭露1#采场充填体塑性区(c=270 kPa)Fig.7 Plastic zone of back wall exposed of cemented backfill in 1# stope(c=270 kPa)

5 窄长采场充填体强度结构设计

按照两步骤采场回采时序,对一步骤采场胶结充填体所需强度进行了理论计算和数值模拟分析。通过对数值解和理论解(FS=1.0和2.5)对比可知,充填体所需强度数值解分别为0.771和1.93 MPa,低于理论解0.94和2.13 MPa,因此选取理论计算结果2.13 MPa(保守值)作为窄长采场胶结充填体的强度要求。

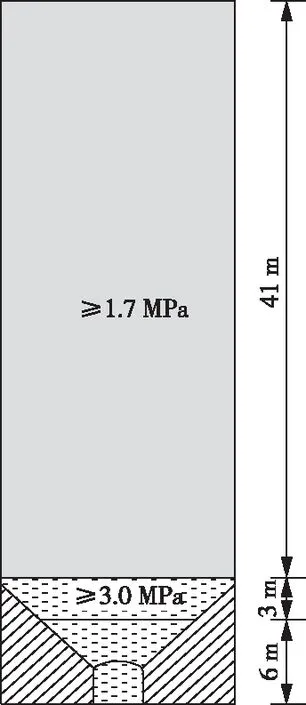

根据矿山采矿设计需要,一步骤胶结充填体内后期需要施工巷道工程,因此一步骤胶结充填体结构分底部和中上部两部分,埑沟出矿底部为9 m,中上部高度为41 m,其中底部强度最低为3.0 MPa,中上部强度根据理论计算最低为1.7 MPa,充填体强度结构分布图如图8所示。

图8 充填体强度结构分布图Fig.8 Distribution diagram of strength structure of backfill

6 结论

1)通过对金厂河多金属矿空场嗣后充填法中窄长采场充填体强度要求的理论计算和采充时序的数值模拟研究,确定了50 m阶段高度窄长采场充填体所需强度为2.13 MPa。

2)窄长采场一步骤胶结充填体结构分底部和中上部两部分,埑沟出矿底部为9 m,中上部高度为41 m,其中底部强度最低为3.0 MPa,中上部强度最低为1.7 MPa。