微晶纤维素质量指标与片剂应用性能的量化相关性研究

李金宝 赵 欣 修慧娟 马飞燕 李静宇 谢竺航

(陕西科技大学轻工科学与工程学院,轻化工程国家级实验教学示范中心,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

微晶纤维素(MCC)作为一种重要的纤维素类功能材料,具有良好的流动性、成形性、崩解性等性能,且无毒无害、生物相容性好[1],不与药物中其他成分反应,因此被作为崩解剂[2]、稀释剂[3]、黏合剂[4]等广泛应用在药物制剂中,如片剂[5]、颗粒剂[6]、丸剂[7]以及胶囊剂[8]等,是目前制药行业中应用最广泛的药用辅料之一。由于MCC原料及水解工艺的不同,导致不同来源MCC的结晶度、粒径、微观形貌及粉体综合特性等质量指标具有一定的差异[9],从而影响其片剂应用性能,如硬度、脆碎度、崩解度和溶出度。已有的研究表明,在压片过程中,颗粒的重排及致密化可使颗粒间通过化学键相互作用和物理嵌合等作用形成片剂,因此,颗粒大小会影响其压缩过程[10-11],最终影响片剂的抗拉强度和溶出度等[12-13]。MCC颗粒结晶度也会对片剂的硬度产生影响,结晶度越大,片剂可压性越好。此外在制药过程中,MCC添加量、制粒方式等也会影响片剂的质量[14]。但MCC本身的质量指标与其片剂应用性能之间的关系尚未完全明确。因此,有必要探究两者之间的相关性,这对制药企业选择MCC的种类以及生产企业对MCC的质量调控具有重要意义。

本研究选取5种不同型号的MCC进行分级筛分,并分析其质量指标(粒径和结晶度);将筛分后的MCC在同一制药条件下制成片剂,检测片剂的硬度、崩解度、溶出度等应用性能;并采用多元逐步回归分析探究MCC质量指标和片剂应用性能之间的量化关系。

1 实验

1.1 原料

实验原料采用5种不同类型的MCC:PH-101、PH-102、KG-802,购自日本旭化成株式会社;JRS-301,购自德国JRS公司;实验室自制MCC。乙酰水杨酸(99%)、α-乳糖(分析纯)、滑石粉(生化试剂)、酒石酸(分析纯),购自上海阿拉丁生化科技股份有限公司。

1.2 MCC的筛分

使用不同目数标准筛,将原料MCC分别筛分成140~160目、160~200目、200~270目、270~300目和300目以上5种规格。

1.3 MCC粒径分析

利用MS-2000型激光粒度分析仪(Mastersizer公司,英国)检测MCC的粒径。

1.4 MCC结晶度分析

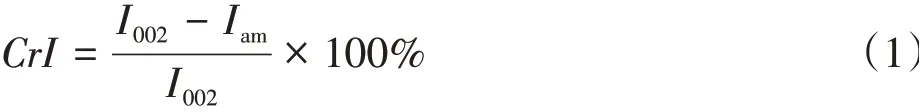

采用D8 Advance型X射线衍射仪(XRD,Bruker公司,德国)测定MCC样品的结晶度。测试条件:工作电压40 kV,工作电流40 mA,扫描速度2°/min。MCC样品结晶度可按下式计算[15-16]。

式中,CrI为结晶度指数,%;I002为002晶面峰的强度,即结晶区的衍射强度;Iam为2θ=18°时峰的强度,即无定形区的衍射强度。

1.5 表面形貌分析

采用FEIQ45型扫描电子显微镜(SEM,Thermo Fisher Scientific Inc.,美国)对MCC的微观形貌进行表征。

1.6 压片过程

按照表1所示的片剂处方进行配料,每次精确称量0.2 g(即片剂质量为0.2 g),采用YP-1型手摇单冲压片机(旭郎机械设备有限公司,中国)进行压片,片剂样品置于聚乙烯密封袋中密封备用。

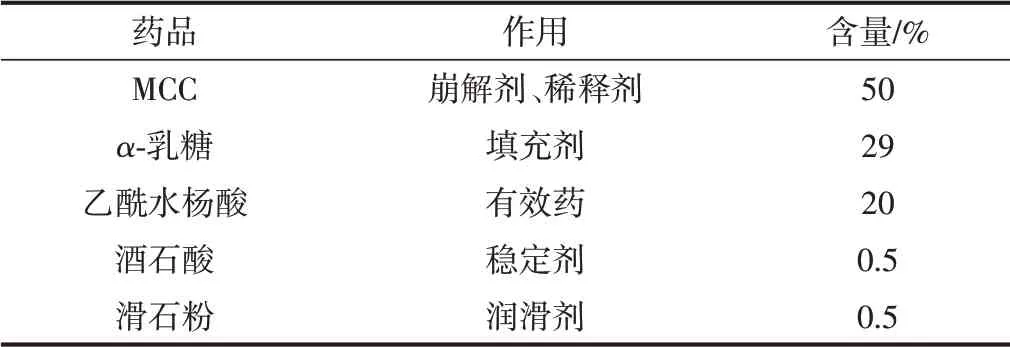

表1 片剂处方Table 1 Tablet prescription

1.7 片剂应用性能表征

1.7.1 硬度采用SY-3D片剂四用仪-硬度测试仪(上海黄海药检仪器有限公司,中国)检测片剂的硬度。

1.7.2 崩解度

采用SY-3D型片剂四用仪、依照《中国药典》四部通则0921(2015版)崩解时限检查法测定片剂崩解时限。

由此可见,被害人故意做出虚假陈述的行为,一方面会对现有的有限的司法资源造成不必要的浪费,另一方面也使得正在进行的刑事侦查与审判活动受到极大的干扰,使得司法公正的实现更加履步维艰。因此采用科学的思维方法对被害人的陈述进行系统全面的审查是必不可少的,而证伪思维便是这样的方法。

1.7.3 溶出度

采用SY-3D型片剂四用仪、依照《中国药典》通则0931(2015版)中的转篮法对片剂溶出度进行测定。利用片剂四用仪制得片剂供试液,再精确称量2.4 g乙酰水杨酸并使之完全溶解,转移至100 mL容量瓶中进行标定,即得阿司匹林对照液。采用紫外分光光度法,在277 nm处测定样品吸光度(已排除水解产物水杨酸的影响),通过对照品对照法确定片剂在不同时刻的溶出量,以片剂在溶出介质中溶解10 min时样品的药物溶出程度为溶出度。

式中,Q为片剂溶出度;A样为样品的吸光度;A对为对照液的吸光度。

1.8 数学模型建立

以MCC粒径和结晶度为自变量,片剂硬度、崩解度、溶出度为因变量,通过SPSS 21.0统计软件,采用多元逐步回归分析方法进行统计分析,最终建立MCC质量指标和片剂应用性能之间的数学模型。

2 结果与讨论

2.1 MCC粒径及结晶度与片剂硬度的相关性

MCC为不规则的白色微米级多孔颗粒,其本身的特性会对其使用性能产生影响[11,13,17]。为了探究MCC粒径、结晶度与片剂硬度之间的相关性,防止多变量间相互干扰,采用控制变量法,将不同结晶度(见表2)的5种MCC(PH-101、PH-102、KG-802、JRS301和自制MCC)各自筛分成5个不同的粒径级别,最终得到粒径和结晶度不同的25种MCC样品。以MCC粒径及结晶度为自变量,片剂硬度为因变量,通过SPSS21.0软件绘制三维散点图,结果如图1所示。从图1可以看出,MCC粒径及结晶度与片剂硬度之间可能存在线性关系。

表2不同型号MCC结晶度Table 2 Crystallinity of different MCCs

图1 MCC粒径及结晶度与片剂硬度的三维散点图Fig.1 Three-dimensional scatter plot of MCC particle size&crystallinity versus tablet hardness

因此,进一步采用线性逐步回归分析以确定MCC粒径和结晶度与片剂硬度之间的关系,通过分析得到回归模型汇总表(见表3)、方差分析表(见表4)及回归系数分析表(见表5)。

表3 回归模型汇总表Table 3 Regression model summary table

表4 方差分析表Table 4 Variance analysis table

表5 回归系数分析表Table 5 Regression coefficient analysis table

由表3可知,最终得到的回归模型为模型1,修正可决系数R2为0.821,即模型能解释总变异量的82.1%,说明回归模型的拟合效果较好。对回归模型进行方差分析,结合表4可知,F=105.256>0,与显著性概率相关的P值为0,以P<0.05为统计检验标准,说明此回归模型具有可靠性,且有显著性意义。

结合表5可得回归方程如式(3)所示。

由式(3)可知,MCC的结晶度与片剂硬度存在线性关系,但MCC粒径在逐步回归过程中被筛除掉,说明MCC粒径对片剂硬度影响不显著。由回归方程可知,MCC粉末结晶度越大,则制药时片剂硬度越大,这可能是由于,不同工艺条件下制备的MCC无定形区和结晶区的占比不同;而结晶区较无定形区的分子链堆砌更加紧密,所以,结晶度越高的MCC制得的片剂硬度也越大[18]。

2.2 MCC粒径及结晶度与片剂崩解度的相关性

以筛分后MCC的粒径、结晶度为自变量,片剂崩解度为因变量作三维散点图,结果如图2所示。从图2可以看出,MCC粒径、结晶度与片剂崩解度之间的线性关系不显著;经SPSS 21.0软件进一步计算确认,三者之间不存在线性关系。但对不同角度下的三维散点图(见图3)进行观察,可以发现,若固定MCC结晶度或MCC粒径,另一自变量与片剂崩解度之间存在一定的正负相关性。如结晶度为72.5%的MCC样品,随着筛分目数的增大,即MCC粒径的减小(见图3(a)中空心球所示曲线),其片剂崩解度逐渐增大;对于140~160目的MCC,随着MCC结晶度的增大,其片剂崩解度也增大(见图3(b)中空心球所示曲线)。

图2 MCC粒径及结晶度与片剂崩解度的三维散点图Fig.2 Three-dimensional scatter plot of MCCparticlesize&crystallinity versus tablet disintegration

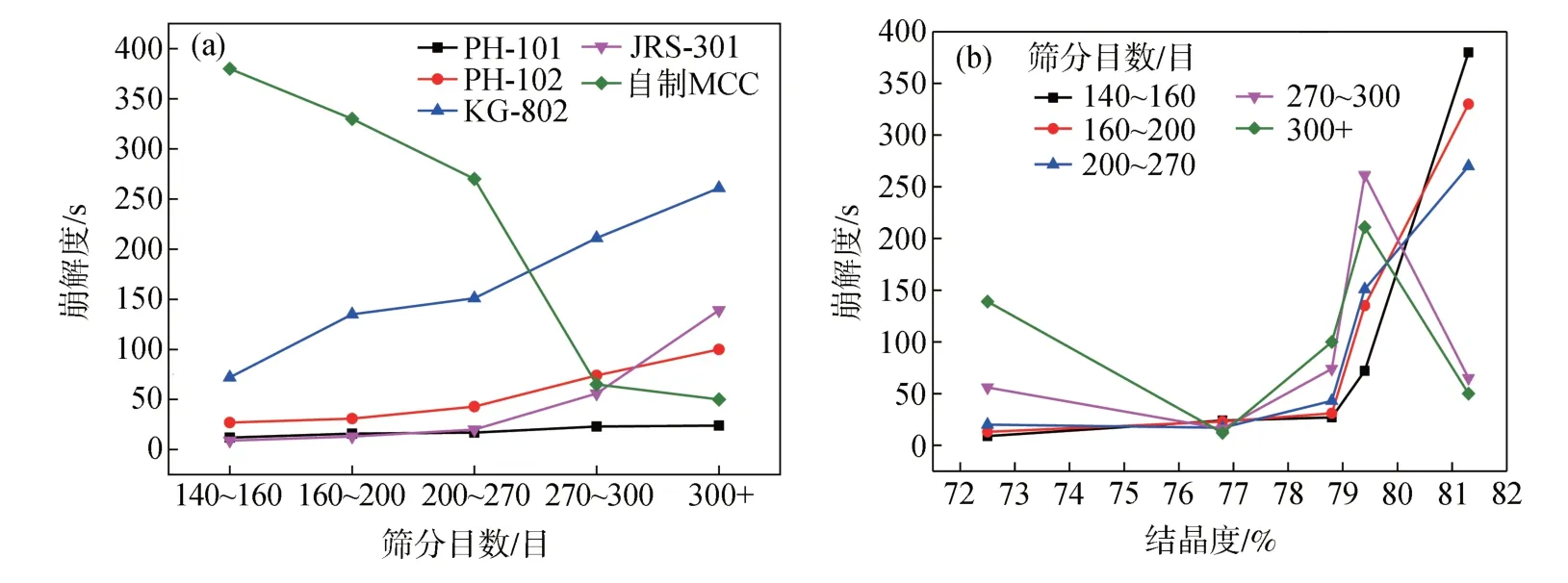

为了进一步验证上述关系,对片剂崩解度分别随MCC粒径、结晶度的变化进行了逐一分析,并绘制了关系图(见图4)。由图4(a)可知,随着筛分目数的增大即MCC粒径的减小,由PH-101、PH-102、JRS-301和KG-802制备的片剂崩解度逐渐增大;其中,KG-802制备的片剂崩解度增幅最大,筛分目数从140~160目提高至300目以上(300+目)时,其片剂崩解度从72 s提高至261 s,提高了约3.5倍。而自制MCC制备的片剂崩解度随MCC粒径的变化与上述4种MCC片剂崩解度的趋势相反;当自制MCC筛分目数从140~160目提高至300+目时,其崩解度由380 s降至50 s,这可能与MCC颗粒的微观形貌有关,PH-101、PH-102、JRS-301及KG-802 MCC多为聚集态偏球形颗粒,自制MCC多为单根棒状颗粒且具有更高的柔顺性(见图5)。棒状颗粒在压片过程中更易堆积,形成密实结构,颗粒间形成的氢键也更多,即崩解时所需破坏的氢键更多[19-22],因此,相应制备的片剂,其崩解度也越大;而随着粒径减小,棒状颗粒的长径比减小,形态偏球形,因此,崩解度降低。

图3 不同三维角度下片剂崩解度随MCC粒径及结晶度的变化图Fig.3 Variation of tablet disintegration with MCCparticle size&crystallinity at different three-dimensional angles

图4 MCC粒径(a)和MCC结晶度(b)与片剂崩解度的关系图Fig.4 The relationship between MCCparticle size(a)and MCCcrystallinity(b)and tablet disintegration

图5 MCC(140~160目)的SEM图Fig.5 SEMimagesof different MCCs(140~160 mesh)

由图4(b)可知,随着MCC结晶度的增大,140~160目、160~200目、200~270目的MCC片剂崩解度随之增大。由2.1中分析可知,片剂硬度随MCC结晶度的增大而增大,片剂在崩解过程中所需要破坏的氢键越多,完全崩解所需的时间越长,导致片剂崩解度也越大。随着MCC结晶度的增大,270~300目和300+目的MCC片剂崩解度的变化趋势一致,均无明显的正负规律。

2.3 MCC粒径及结晶度与片剂溶出度的相关性

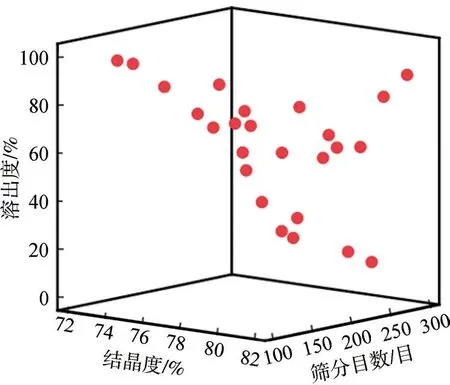

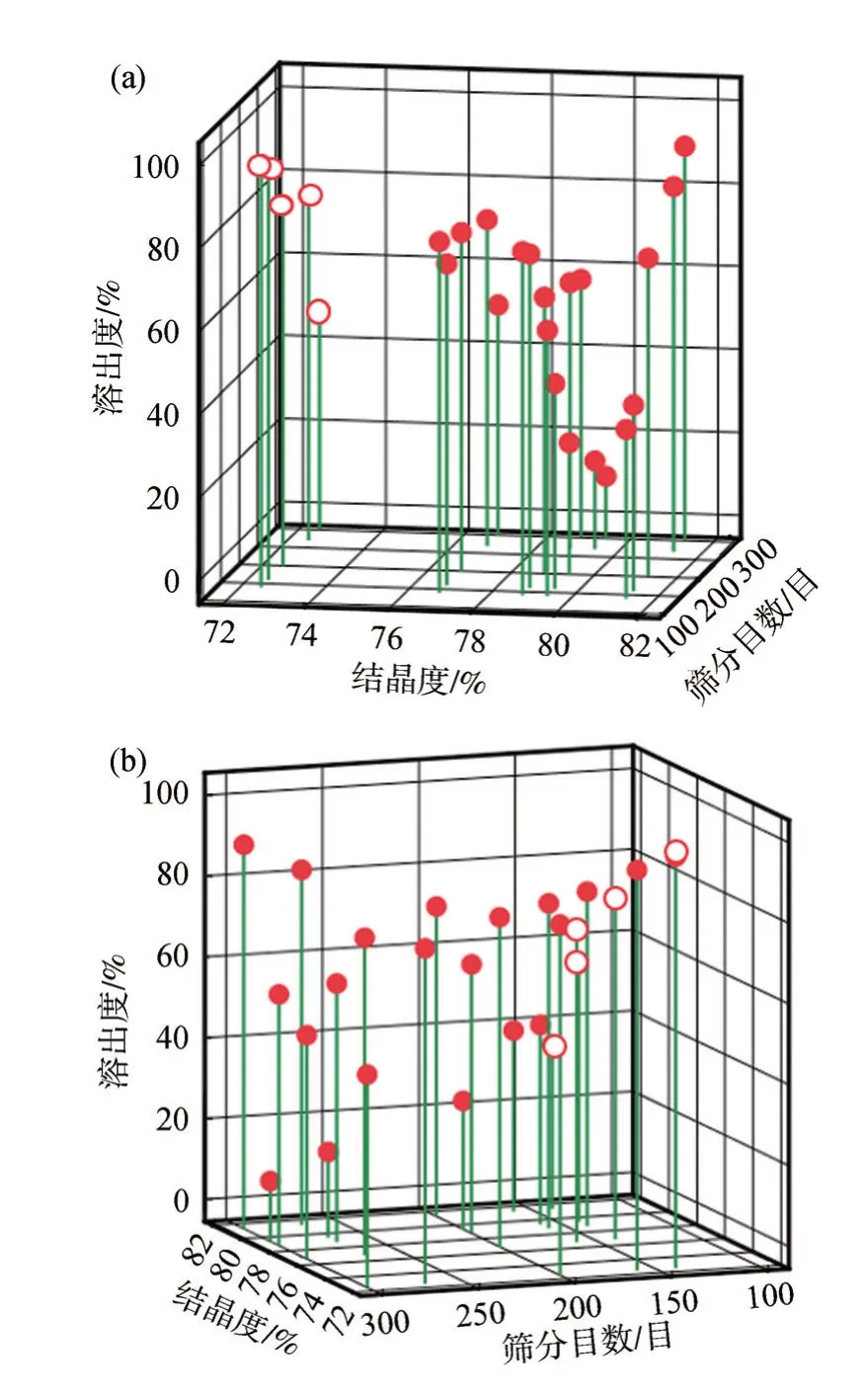

图6为MCC粒径及结晶度与片剂溶出度的三维散点图。由图6可知,MCC粒径及结晶度与片剂溶出度之间线性关系不显著;经SPSS 21.0软件进一步计算确认,三者之间不存在多元线性关系。但对不同角度下的三维散点图进行观察(见图7),可以发现,若固定MCC结晶度或MCC粒径,另一自变量与片剂溶出度之间存在一定的正负相关性。如结晶度为72.5%的MCC,随着筛分目数的增大,即MCC粒径减小,其片剂溶出度也逐渐减小(见图7(a)中空心球所示曲线)。由于药物溶出首先需要片剂崩解为分散的小颗粒,增大药物有效成分与溶剂间的接触面积,从而促进有效药物成分溶出,因此,片剂崩解度越大,其溶出度越小[23];对于140~160目的MCC片剂,随着MCC结晶度增大,其片剂溶出度降低(见图7(b)中空心球所示曲线),这与片剂硬度及崩解度随MCC结晶度的变化一致。

图6 MCC粒径及结晶度与片剂溶出度的三维散点图Fig.6 Three-dimensional scatter plot of MCCparticle size&crystallinity versus tablet dissolution

为了进一步验证上述关系,对片剂溶出度分别随MCC粒径、结晶度的变化进行了逐一分析,并绘制了关系图(见图8)。从图8(a)可以看出,随着筛分目数的增大,即MCC粒径的减小,PH-101、PH-102、KG-802、JRS-301 MCC片剂溶出度基本呈降低趋势;其中,JRS-301 MCC片剂溶出度的降幅最大,当筛分目数从140~160目提高至300+目时,其片剂溶出度从96.3%降低到47.2%。而自制MCC片剂溶出度随MCC粒径的变化与其他几种MCC呈相反趋势,与片剂崩解度变化一致。这可能与其颗粒的微观形貌有关,棒状MCC颗粒形状、表面粗糙程度等的差异,会导致其颗粒的排列方式与球形MCC颗粒不同,使得产生的孔隙大小及孔隙率有所差异,片剂横向润胀程度不同,进而影响片剂崩解和药物溶出[24]。

图7 不同三维角度下片剂溶出度随MCC粒径及结晶度的变化图Fig.7 Variation of tablet dissolution with MCCparticle size&crystallinity at different three-dimensional angles

从图8(b)可以看出,MCC结晶度小于79.4%时,随着MCC结晶度的增大,不同粒径的MCC片剂溶出度均略有降低,300+目的MCC片剂溶出度稍有增大。MCC结晶度为79.4%时,不同粒径MCC的片剂溶出度陡然下降,这可能是由KG-802的颗粒形貌与其他型号MCC差异较大所致,结晶度为81.3%时,不同粒径MCC片剂溶出度变化趋势差异较大。

图8 MCC粒径(a)及MCC结晶度(b)与片剂溶出度的关系图Fig.8 Therelationship between MCCparticlesize(a)and MCCcrystallinity(b)and tablet dissolution

3 结论

微晶纤维素(MCC)的粒径及结晶度质量指标对其应用性能有较大影响。本研究选取不同型号的MCC进行筛分,将筛分后的MCC在同一制药条件下制成片剂,采用多元逐步回归分析建立MCC粒径及结晶度与其片剂硬度、崩解度、溶出度等应用性能的量化相关性,主要结论如下。

3.1 MCC结晶度越大,相应制备的片剂硬度越大,两者之间存在线性关系:片剂硬度=-306.665+4.658×MCC结晶度;而MCC粒径与片剂硬度不存在线性关系。

3.2 MCC粒径及结晶度与片剂崩解度和溶出度之间均不存在多元线性关系,但固定二者之一时,另一变量对片剂应用性能具有一定的影响。片剂崩解度随着MCC粒径减小逐渐增大;片剂溶出度随MCC粒径减小逐渐减小;而片剂崩解度和溶出度随MCC结晶度的变化趋势不明显。