影响硅酸盐改性聚氨酯加固材料粘接强度因素的研究

张豫

(煤炭科学技术研究院有限公司,北京 100013)

0 引 言

聚氨酯加固材料具有低粘度、易施工、固化时间可调、强度高、强度上升快等优点,被广泛应用于煤矿生产中,如解决煤矿掘进、开采巷道遇到断层、破碎带等问题。

近年来,随着煤矿开采规模和深度的不断加大,煤矿生产过程中出现的松软破碎带越来越多,使得聚氨酯加固材料的应用也越来越广泛。

在井下使用聚氨酯加固材料的过程中,通常是把浆液注入到松散破碎状、多孔性的煤岩体中,与松散煤岩体或岩土裂隙发生反应,固化后,交联生成具有一定强度的凝胶体,从而起到粘接和加固的作用。

由于聚氨酯加固材料过程中放热高、热量易聚集,且阻燃性较差,导致了井下火灾事故的频发,严重危害了人民生命及财产安全。

硅酸盐改性的聚氨酯加固材料本质不燃,且放热量低,在安全性方面更加可靠。经硅酸盐改性的聚氨酯加固材料在抗压强度、抗拉强度和粘接强度等力学方面的性能降低了,尤其粘接强度下降的幅度更大。

目前,粘接强度参照GB/T 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》进行制样和测定。

GB/T 7124-2008 标准对试样制备方法没有严格的要求,选用不同的制样方法会影响加固材料的粘接强度,进而影响对加固材料粘接性能的评价。

影响粘接强度测定结果的因素主要包括粘接试样厚度的控制方法、粘接片的表面处理方法和胶接时材料的状态。本文通过对这3 个影响因素的研究,以找到制备粘接样品的最佳方法。

1 实 验

1.1 实验原料与实验设备

1.1.1 实验原料

(1) 水玻璃:模数2.6,工业级。

(2) 甘油:工业级。

(3) 多亚甲基多苯基异氰酸酯(PAPI):工业级。

(4) 催化剂、增塑剂。

1.1.2 实验仪器

(1) FLUKO 搅拌器。

(2) AG-IC50kN 电子万能试验机。

(3) 反应釜。

1.2 样品制备和性能测试

1.2.1 样品制备

(1) 搅拌状态下,在反应釜中依次加入水玻璃、甘油和催化剂,混合均匀后密封保存在试剂瓶中,为试剂A。

(2) 搅拌状态下,在反应釜中依次加入多亚甲基多苯基异氰酸酯和增塑剂,混合均匀后密封保存在试剂瓶中,为试剂B。

(3) 制备粘接试样时,将试剂A 和试剂B 按体积比1∶1 混合,在转速为100 r/min 条件搅拌下混合均匀后使用。

1.2.2 性能测试

按照GB/T7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》对粘接试样进行测定。

1.3 粘接样品的制备

影响粘接强度测定结果的因素主要包括粘接试样厚度的控制方法、粘接试片的表面处理方法和胶接时材料的状态,根据影响因素的不同,选定对应的粘接样品的制备方法。

1.3.1 针对粘接试样厚度控制方法的样品制备

标准中要求以下几点。

(1) 胶层厚度为0.2 mm。

(2) 可用插入间隔导线(使用间隔导线时,导线应该平行于施力方向) 或小玻璃球来控制。

(3) 试样的尺寸测量精确度为±0.1 mm。

因此,按照标准的要求做到以下3 点。

(1) 胶层厚度可在0.1~0.3 mm 之间波动。

(2) 当使用导线时,导线的材质和数量会对粘接强度造成影响,以目前的工艺水平,导线的粗度可控制在0.2 mm。

(3) 当使用小玻璃球时,小玻璃球的尺寸会对粘接强度造成影响,目前市面上的小玻璃球尺寸主要以区间范围表示,符合标准要求的范围有0.1~ 0.2 mm 和 0.2 ~ 0.3 mm。

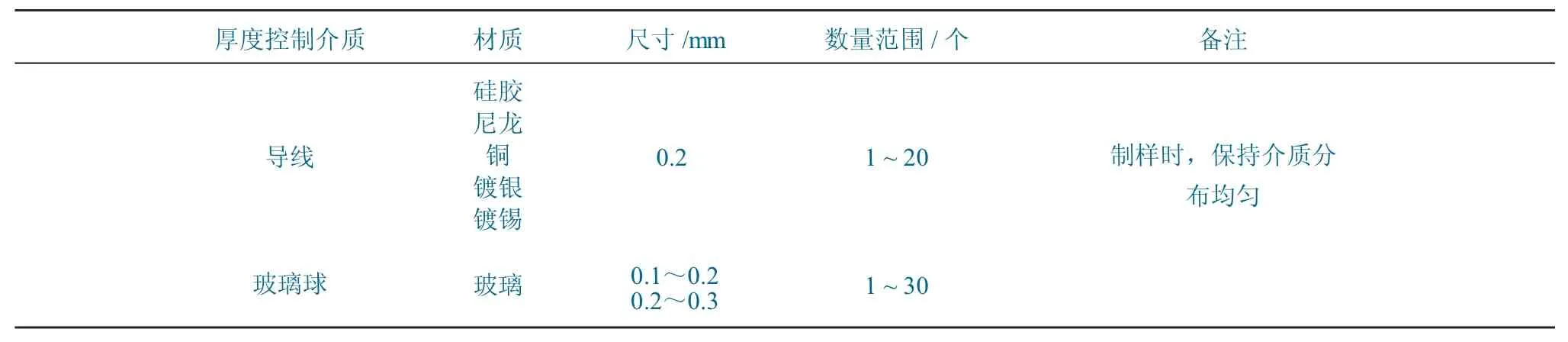

厚度控制的具体方式见表1。

表1 厚度控制方式Table 1 Thickness control methods

不同厚度控制介质粘接式样的示意图如图1 所示。

图1 不同厚度控制介质粘接试样的示意Fig.1 Schematic diagram of bonding samples with different thickness control media

1.3.2 针对粘接片表面处理方法的样品制备

粘接片表面处理的方法与粘接片的材质有关。粘接片选用铜、钢(低碳钢) 和钢(不锈钢) 3 种常见金属进行研究。表面处理的方法主要分为物理磨蚀和化学浸泡2 种。具体操作方法参照GB/T 21526- 2008《结构胶黏剂粘接前金属和塑料表面处理导则》。

粘接片表面处理方法的试验方案见表2。

表2 粘接片表面处理方法的试验方案Table 2 Test scheme of surface treatment method of adhesive sheet

1.3.3 针对胶接时材料状态的样品制备

在转速为100 r/min 的搅拌下,试剂A 和试剂B 混合均匀需约20 s,混合均匀后至完全固化需100 s,制样需 10 s。

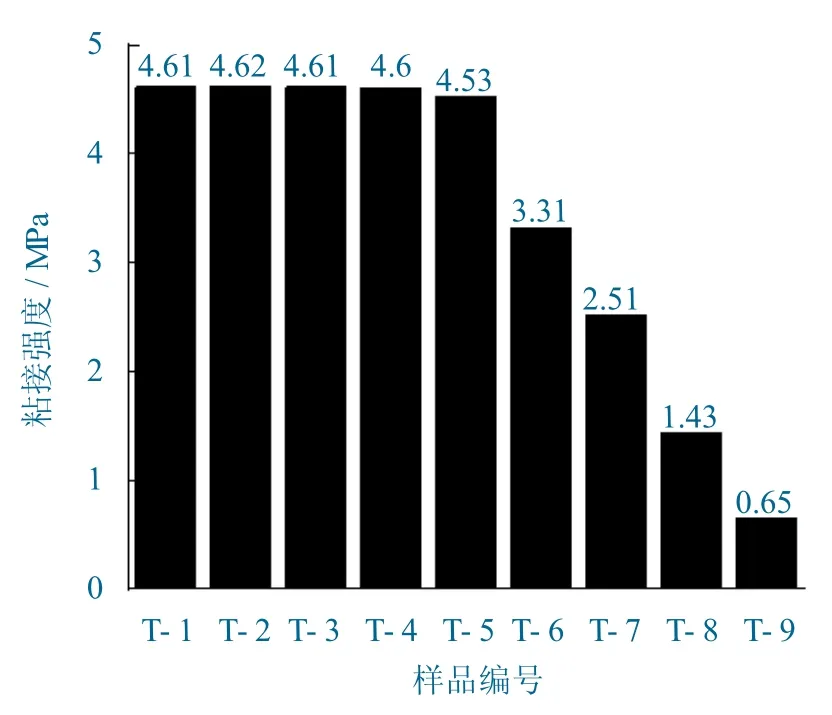

从试剂A 和试剂B 混合均匀后10 s 起算(即算上制样所需时间),以10 s 为一个时间间隔制样 , 依 次 表 示 为 T-1、 T-2、 T-3、 T-4、 T-5、T-6、T-7、T-8、T-9。以 T-9 为例,T-9 表示混合均匀后第90 s 制成的粘接试样。

3 结果与分析

对影响粘接强度的因素主要包括粘接试样厚度的控制方法、粘接试片的表面处理方法和胶接时材料的状态进行了研究。

3.1 粘接试样厚度控制的方法

3.1.1 使用导线进行厚度控制的方法实验

选用0.2 mm 不同材质的导线进行对比实验,每个样品均用2 根导线进行厚度控制,导线位置保持一致。

使用不同材质导线进行的粘接强度的实验,其结果见表3。

表3 不同材质导线的粘接强度Table 3 Bonding strength of different wire materials

由表3 可以得出以下结论。

(1) 使用金属材质的导线时,其粘接强度略高于使用非金属材质导线的粘接强度。

(2) 使用不同类型的金属材质的导线,以及不同类型的非金属材质的导线时,其粘接强度没有明显差异。

因此,当使用导线作为粘接试样厚度控制的介质时,可选用价格较为便宜的导线,不同材质的导线对粘接强度的影响较小。

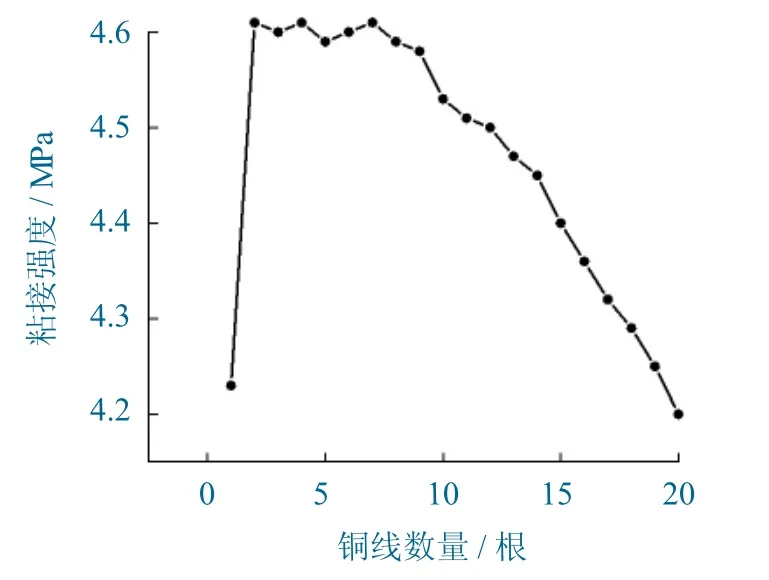

选用0.2 mm 的铜线作为实验导线,研究铜线使用数量的不同对粘接强度产生的影响。制样时铜线要求位置分布均匀。

粘接强度随铜线数量变化的结果如图2 所示。

图2 粘接强度随铜线数量的变化Fig.2 Change ofbondingstrength with the number ofcoppen wires

由图2 可以得出以下结论。

(1) 当使用1 根铜线时,样片的粘接强度较低,主要是因为使用1 根铜线制样时,粘接厚度不易控制,样片会出现偏移,从而导致厚度不均匀,进而影响样片的粘接强度。

(2) 当使用的铜线数量为2~9 根时,试样的粘接强度最高可达4.6 MPa。

(3) 随着铜线数量的进一步增加,试样的粘接强度逐渐降低至4.2 MPa。这是由于铜线数量的增加,减少了材料与粘接片的有效接触范围,铜线占据了材料的空间,从而降低了材料与粘接片之间的相互作用。

3.1.2 使用小玻璃球进行厚度控制的方法实验

选用直径在0.1~0.2 mm 范围之间和0.2~0.3 mm 范围之间的小玻璃球,其数量在1~30 个范围内变化。

粘接强度随小玻璃球数量变化的结果如图3所示。

由图3 可以看出。

(1) 当使用选定直径范围内的小玻璃球作为厚度控制介质时,其粘接强度均随着小玻璃球数量的增加呈现出先增加后减小的趋势。

(2) 当小玻璃球数量在8~15 个时,其粘接强度呈现平稳的态势,随着使用小玻璃球数量的进一步增加,其粘接强度则逐渐下降。这种变化趋势可能是因为在使用较少数量的小玻璃球时,小玻璃球难以起到较好的厚度控制作用,从而导致粘接试样厚度的不均一,但随着使用小玻璃球数量的增加,小玻璃球起到了较好的厚度控制作用。

(3) 当使用0.2~0.3 mm 直径范围的小玻璃球时,其粘接强度最高达到4.62 MPa。

(4) 当使用0.1~0.2 mm 直径范围的小玻璃球时,其粘接强度最高达到3.62 MPa。

(5) 当使用小玻璃球的数量>15 个时,其有效的粘接面积和体积均下降,从而导致了粘接强度的降低。

比较2 个变化曲线可以看出,使用0.2 ~0.3 mm 直径范围内的小玻璃球控制厚度时,因平均厚度的增大,使得粘接强度较使用0.1~0.2 mm 直径范围内的小玻璃球控制厚度时要增大。

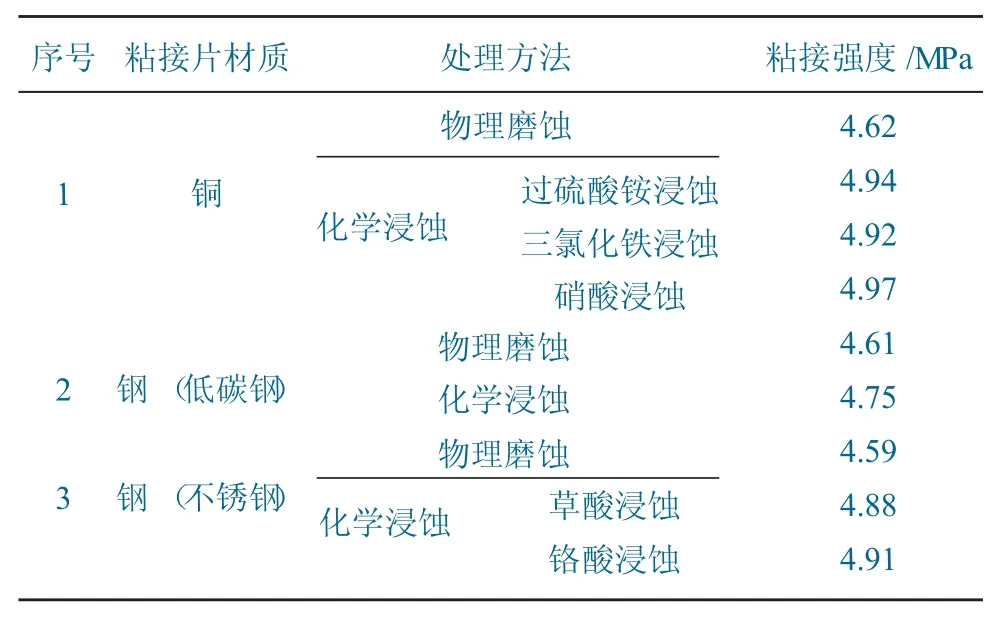

3.2 粘接片表面处理的方法

采用2 根铜导线控制厚度,分别以铜、低碳钢和不锈钢作为粘接片进行试验,结果如下。

(1) 当使用物理磨蚀法处理粘接片的表面时,3 种材质制成样片的粘接强度差异不大,其粘接强度约为4.6 MPa。

(2) 当使用化学浸蚀法处理粘接片的表面时,3 种材质制成样片的粘接强度均有所增加。

(3) 比较物理磨蚀和化学浸蚀2 种方法处理铜片表面的效果,两者对粘接强度的影响差异约为0.3 MPa。

(4) 分别使用过硫酸铵、三氯化铁和硝酸3种浸蚀液处理铜片表面后,其粘接强度差异不大,使用硝酸浸蚀液处理铜片后的粘接强度略高于其他2 种浸蚀液处理铜片后的粘接强度。

(5) 当使用化学浸蚀法处理低碳钢表面时,其粘接强度较使用物理磨蚀法处理的变化不大,强度增幅约为0.1 MPa。

(6) 当使用化学浸蚀法处理不锈钢表面时,其粘接强度较使用物理磨蚀法处理的有较大的提升。使用铬酸浸蚀时,粘接强度可达4.91 MPa,较物理磨蚀提高了约0.32 MPa。

因此,使用物理磨蚀法处理粘接片表面时,粘接片的材质对其粘接强度的影响较小,而使用化学浸蚀法处理粘接片表面时,铜和不锈钢材质的粘接片的粘接强度较高。

粘接片表面处理方法的试验结果见表4。

表4 粘接片表面处理方法试验结果Table 4 Test results of bonding sheet surface treatment methods

3.3 胶接时材料的状态

从试剂A 和试剂B 混合均匀时开始至完全固化,材料的状态不断发生变化,进而影响材料的粘接强度,试验用2 根铜导线控制厚度,使用低碳钢物理磨蚀法处理时的粘接片。

粘接强度随胶接时材料状态变化的结果如图4所示。

图4 粘接强度随胶接时材料状态的变化情况Fig.4 Change of bonding strength with the state of material during bonding

由图4 可以得出以下结论。

(1) 在材料混合均匀后的40 s 内进行制样,材料的粘接强度最高,且在这段时间范围内,粘接强度不会随时间发生变化。

(2) 在材料混合均匀后的40 s 之后进行制样,材料的粘接强度开始大幅下降。

(3) 在材料混合均匀后第90 s 进行制样,材料的粘接强度仅为0.65 MPa。

由于粘接强度主要取决于材料与粘接片表面的相互作用,即界面作用,材料混合均匀后,随着时间的推移,材料与粘接片形成的界面作用力逐渐降低,粘接强度也就逐渐下降。

4 结 语

(1) 使用导线或小玻璃球控制粘接片的厚度可以达到同样的效果,并且导线的材质对粘接强度不产生影响;在标准要求的范围内,小玻璃球的直径越大,其粘接强度也就越大。

(2) 使用物理磨蚀法处理粘接片的表面时,粘接片的材质对粘接强度不产生影响;使用不同浸蚀液处理粘接片的表面时,粘接强度比使用物理磨蚀法处理时要升高,且使用不同浸蚀液处理粘接片时,不同浸蚀液对样片的粘接强度的影响较小;使用硝酸浸蚀的铜片作为粘接片时,其粘接强度最高可达4.97 MPa。

(3) 在材料混合均匀后,应尽快制样。因为随着时间的推移,胶接时材料的状态会发生变化,进而影响材料与粘接片之间的界面作用,从而降低粘接强度。