多荷载对舰船水下管系位移影响分析

董仁义,吴崇建,李志印

(中国舰船研究设计中心,湖北 武汉 430064)

0 引言

舰船管系承担着输送各种流体介质的任务,特别是舰船水下管系,在设计时受到船体内部空间的限制,具有较为复杂的空间特性且距离长跨度较大,不同介质的管路往往布置较为紧凑。另外,不同介质的管系几何尺寸、安装固定以及工作压力、使用工况各不相同,介质管系往往受到多个负载的同时作用。

多负载一方面是来自管系的固有物理特性,比如管路质量产生的重力荷载、输送介质的温度所导致温度荷载、水下管系连同舷外具备初始压力的管系内压力荷载;另一方面是来自管路的使用工况。比如文献[1]中,介绍了舰船液压、疏水、海水冷却等管系,由于流体流速较高、流量较大,在进行管路流体截至和开启过程中,改变了流体的方向或速度,在惯性作用下,产生流体瞬变现象。流体瞬变产生的压力增值荷载和时程压力荷载,会使管道发生的剧烈强迫振动,使管系的位移产生变化。这不仅会与其他管系产生碰撞干涉,损伤管系的防腐、保温、隔振层,更严重的是会造成管路与支撑结构表面产生微动磨损,使支撑刚度逐渐下降从而降低管系的固有频率,当其与管系泵组的压力脉动频率接近或者重合,就产生流固耦合振动,进而影响整个管系的性能和降低设备的使用寿命,甚至可能导致舰船管系功能失效。

在对单一要素比如弯头[2–3]、单一管道位移分析[4–5]、单一舰船系统仿真分析[6–7]和流体瞬变对管路激振分析[1]的基础上,结合文献[8]组合载荷对舰船管路的静动态分析,本文建立一个典型的具有复杂空间走向和安装固定特性的舰船水下管系,对不同载荷作用下的管系位移进行了仿真研究,分析了多荷载对舰船管系的影响。

1 舰船管系荷载类型及模型

舰船管系可能承受的荷载类型有,重力荷载:包括管道自重、防腐保温阻尼层重、介质重等;位移荷载:包括管道热胀冷缩位移、端点附加位移、支撑沉降等;压力载荷:包括内压力和外压力;瞬变流载荷:如安全阀起跳或阀门快速启闭时的压力冲击;两相流脉动载荷;压力脉动荷载;机械振动荷载等。文献[1]进行了的舰船水系统水锤特性仿真与试验研究,都是针对流体瞬变引起的动荷载。

本文选取的舰船管系是舰船水下连通舷外的疏水管路,在注水过程中具有重力荷载、热胀冷缩位移荷载、压力(内压力)荷载,在疏水管系的应变分析中,这几种属于静荷载。另外还有瞬变流荷载,是偶然性动荷载,其瞬时压力值(Pressure transient)和压力增值(Pressure Rise)采用下式计算:

式中: ∆p为管路瞬时压力值和压力增值; ρ为流体密度;a为流体内声速; ∆ν为阀关闭后流体流速的变化值。另外,流体内声速由下式来计算:

其中: ρ为流体密度;K为体积模量;E为管材的弹性模量;D为管路直径;e为管路壁厚。当 ∆p作为压力增值的时候,本文将其用于管系增加的内压力荷载。

2 管系仿真模型

2.1 管系描述

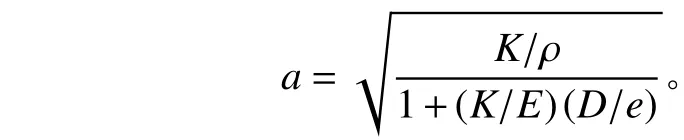

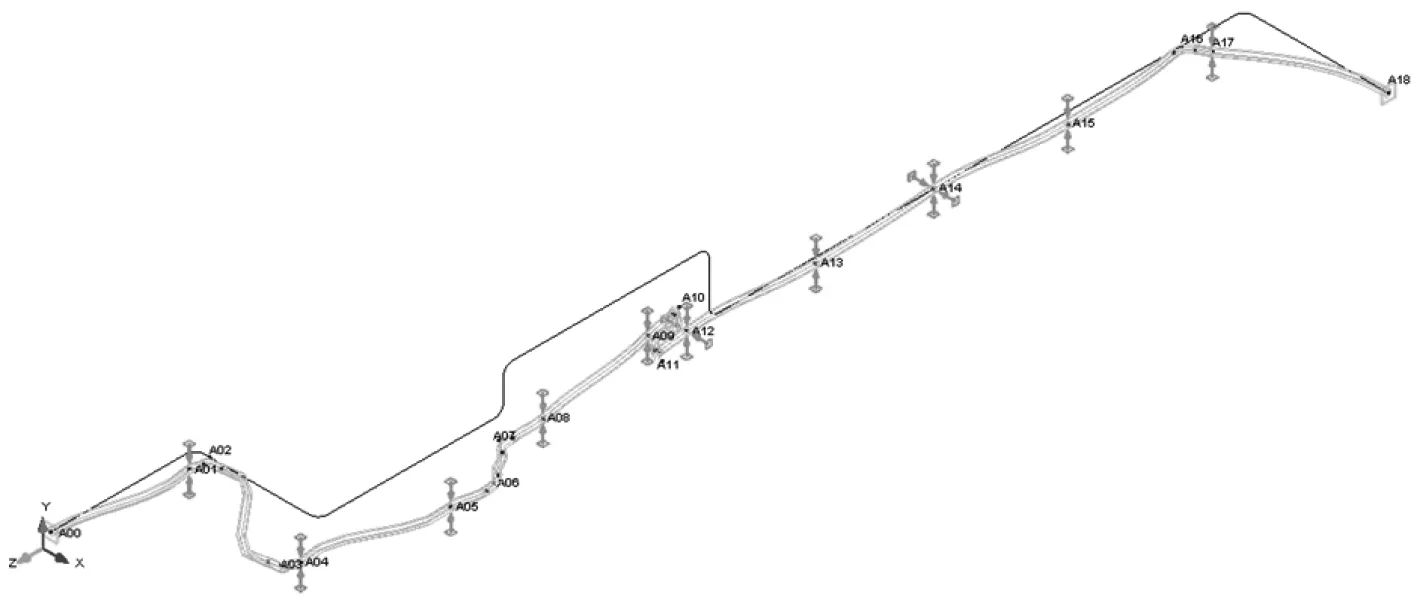

某段典型的舰船空间管系的走向如图1 所示,管系模型各个节点的编号和坐标如表1 所示。管路公称通径300 mm,实际外径为323.85 mm,壁厚为9.525 mm,最小屈服强度为206.84 N/mm2,管材密度7 833 kg/m3。A00 点和A18 点固定,流体假定为海水,密度为1 028 kg/m3,由A18 点流入,沿管路至A00 点,同时在图2 中标注出各管点的标号和管路的长度。在管系点A00 处有一管路截至阀,A00 点截止阀突然关闭将产生沿管线传递的压力冲击波。

图1 典型舰船空间管系Fig. 1 Typical space pipeline

2.2 管系固定方式

图2 中结合舰船管系的特点,给出了管系的固定方式,包含固定支座和移动支座,刚性支座和弹性支座。节点A00 和A18 为固定座,A01,A04,A05,A08,A09,A13,A15,A17 为垂向限位支架(vertical stop),限制管路上下移动与管路上下的间隙为0;A08 和A09 是弹簧吊架(spring hanger),A12 和A14 是导向支架(guide),限制管路的径向运动与管路上下左右的间隙为0,允许管路的轴向移动。

表1 典型舰船空间管系算例节点坐标Tab. 1 Point name and coordinate of space pipeline

图2 舰船空间管系的固定方式Fig. 2 Fixed style of the space pipeline

3 不同荷载对管系位移作用仿真

空间管系固定时,已将支座与管系间隙设置为0,并且不考虑摩擦力的作用,进行静力荷载分析时忽略了系统中所有非线性约束,进行静荷载的线性分析。本文的静荷载包括重力荷载(GR)、温度荷载和内压力荷载。在本算例中,由于在舰船疏水管路工作时,介质的温度变化不大,并且初始设定为20 ℃,由温度变化引起的热胀冷缩导致的管系位移变化非常小,也可以忽略。初始的内压力载荷设定为水下10 m,管系内海水静压为0.1 MPa。当关闭A00 处的管系阀门,瞬变流产生压力增值 ∆p,在确定内压力荷载时,考虑压力值P2为 ∆p加上初始静压0.1 MPa 后的值,流体瞬变产生的动荷载的时程分析过程中的位移用代号M1表示。

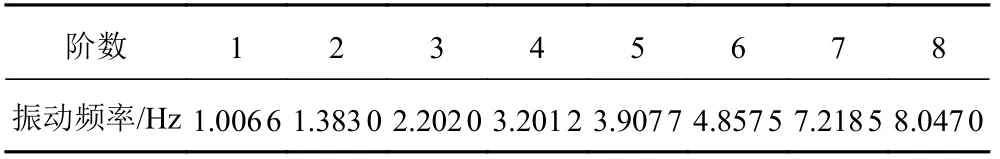

管路的位移特性分析如图3~图7 所示,前8 阶振动频率见表2 所示。

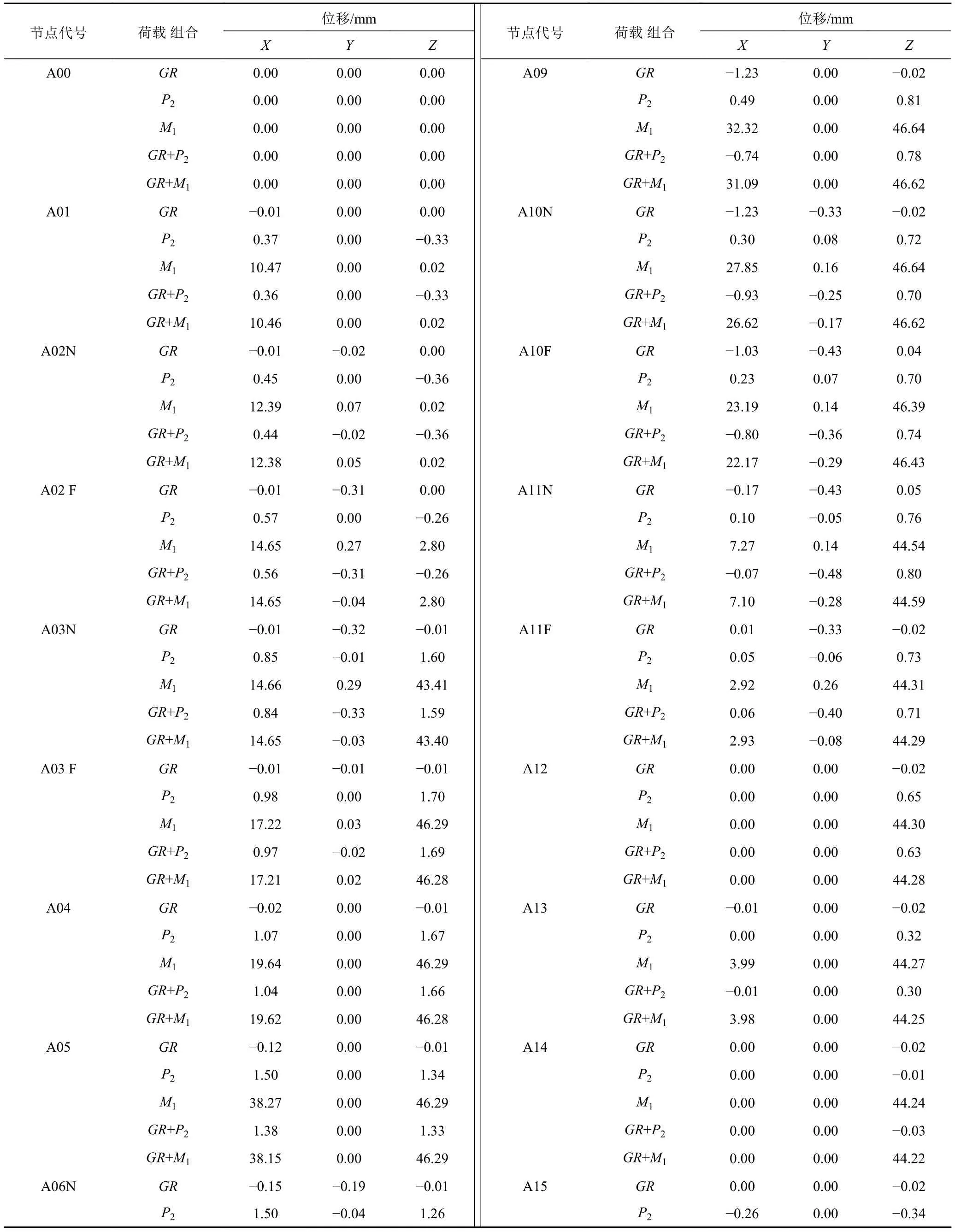

表3 给出了管系节点在不同荷载下的沿坐标轴位移值,GR+P2和GR+M1是为了方便对比分析所做的代表性的位移叠加,分别表示最大的静力荷载所产生的位移,重力载荷与动荷载所产生的位移。

图3 重力荷载作用下的管系位移(GR)Fig. 3 Pipeline displacement under gravity(GR)

图4 内压力作用下的管系位移(P2)Fig. 4 Pipeline displacement under inner pressure(P2)

图5 流体瞬变动载荷下的管系位移(M1)Fig. 5 Pipeline displacement under fluid transient(M1)

图6 重力荷载和内压力叠加作用下的管系位移(GR+P2)Fig. 6 Combination displacement of gravity and inner pressure(GR+P2)

图7 重力荷载和流体瞬变动荷载叠加作用下的管系位移(GR+M1)Fig. 7 Combination displacement of gravity and fluid transient(GR+M1)

表2 管系模态频率计算结果Tab. 2 Modal frequency result of pipeline

表3 中所示的管系各个节点的位移数据与图3~图7 对应。节点A00 和A18 为固定座,图表中所示3 个方向的位移均为0;A01,A04,A05,A08,A09,A13,A15,A17 为垂向限位支架,图表中所示的Y方向的位移为0;A12 和A14 是导向支架,图表中所示X和Y方向的位移为0。限制管路的径向运动与管路上下左右的间隙为0,允许管路的轴向移动。在本算例中,可以看到流体瞬变所产生的动荷载是引起管路位移变化的最主要的因素,这与实际情况相符,证明对于管路振动特性的仿真可以作为管路设计参考。

4 结 语

舰船管系在工作过程中受到多荷载的作用,通过建立典型的空间管系,分析不同荷载对管路位移的影响。针对工作过程中介质温度不高,温差变化和初始工作压力较小的管系,温度变化导致的热胀冷缩和初始内压力荷载引起的位移变化相比动载荷引起的位移变化,可忽略其位移影响,管系位移主要是动载荷造成的。

表3 管系节点在多荷载下的位移Tab. 3 Pipeline displacement under multiple loads

续表3

舰船水下管系流体瞬变引起的管系压力增量远大于管系静水压力,有必要作为内压力静载荷进行位移影响分析,特别是其扩展应用至材料刚性较小、结构呈薄壁几何特性并且工作介质温度极高或温差范围大的工业管系。多荷载对舰船管系位移影响研究方法和结论,需要全面考虑对管系设计因素,结果对于设计舰船管系空间管路设计有一定的指导意义,后续可以进一步考虑其他因素,比如高温、高压、蒸汽介质、管系恒定或周期的受力,支座和管系的非线性分析等来丰富荷载类型。