110 kV复合绝缘子高压侧护套开裂故障原因分析

郑建军,贾 鹏,刘昊东,田 峰

(1.内蒙古电力科学研究院,呼和浩特 010020;2.乌海电业局,内蒙古 乌海 016000)

0 引言

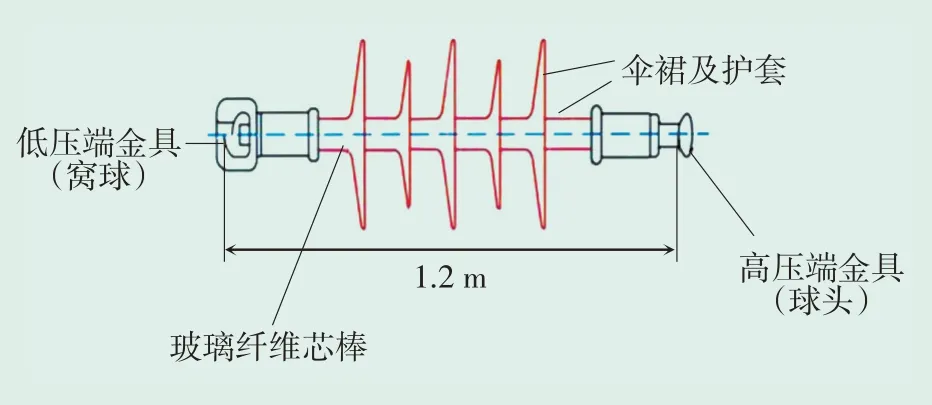

与瓷质绝缘子和玻璃绝缘子相比,复合绝缘子具有更优秀的机械、绝缘及抗污闪性能,更便于安装及维护[1-2]。复合绝缘子通常由三部分组成,分别为承受轴向载荷的高强度玻璃纤维芯棒、提供泄漏距离和电气绝缘的硅橡胶伞裙、护套以及芯棒两端用以承担机械负荷的金具[3-4]。

作为户外电气绝缘设备,复合绝缘子在运行中受到环境因素(紫外线、臭氧、温度、湿度、污秽)及电应力因素(电弧放电、电晕、泄漏电流)的影响,随着运行年限的增加,会出现界面击穿、伞裙粉化及芯棒断裂等问题,导致绝缘性能不断降低,进而发生闪络故障[5-6]。

本文以某110 kV 复合绝缘子护套开裂问题为例,对该复合绝缘子护套的开裂原因、开裂过程及开裂机制进行分析,并提出相应建议,为复合绝缘子的运行和维护工作提供参考。

1 绝缘子护套开裂原因分析

1.1 宏观形貌观察

故障复合绝缘子型号为FXBW-110/100,长度为1.2 m,伞裙总数为24 个(大伞裙和小伞裙各12个),复合绝缘子结构组成如图1所示。开裂护套位于高压端金具与芯棒结合处,如图2(a)所示。由图2(b)可以观察到,高压端第一个伞裙根部明显开裂,表明高压端硅橡胶材料已经严重老化。近距离观察后可以发现,裂纹呈环状分布,几乎贯穿整个护套,如图2(c)所示。剥离开裂段护套后(剥离过程顺畅),发现护套与高压端金具间仅存在1/3的连接部位,护套与金具间的胶结层已基本失效,如图2(d)所示。经测量,护套最薄处的厚度仅为2.4 mm。

图1 复合绝缘子结构组成示意图

图2 护套开裂的复合绝缘子宏观形貌

1.2 微观形貌及断口形态

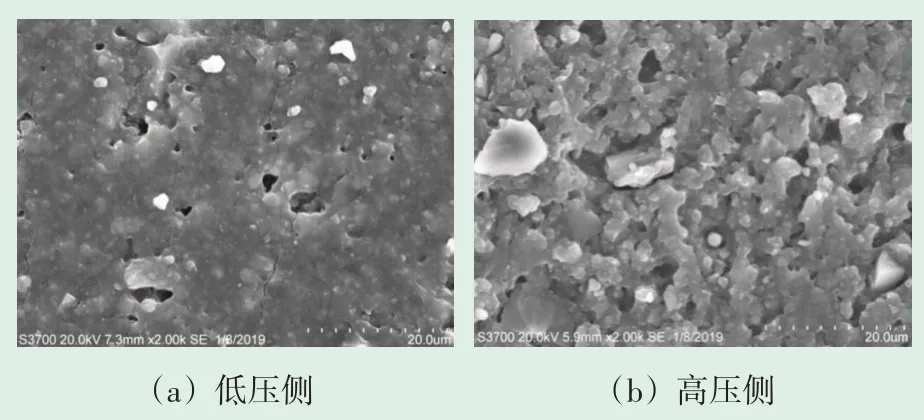

1.2.1 绝缘子护套表面微观形貌

采用Topcon S-3700型扫描电子显微镜对故障复合绝缘子护套的微观形貌进行观察,检测前样品先放在恒温恒湿箱干燥,然后再进行喷金处理,开裂复合绝缘子护套表面微观形貌如图3所示。由图3可以看出,低压侧护套的上表面较光滑致密,仅存在少量的孔洞及微裂纹,未见明显的干带电弧腐蚀痕迹;而高压侧护套由于长期受到电场放电的作用,硅橡胶材料严重老化,表面较为粗糙[7-8]。

图3 开裂复合绝缘子护套表面微观形貌

1.2.2 断口表面微观形貌

为了推断护套的开裂过程及找出开裂原因,分析护套的开裂机制对断口表面进行微观形貌观察。从图4 可以看出,断口表面形貌主要分为两个区域(Ⅰ区和Ⅱ区)。Ⅰ区域内的断口表面较光滑,Ⅱ区域内的断口形貌中出现了很多二次裂纹,且二次裂纹数量由外向内逐渐增多,表明裂纹是在护套的外表面形成,并不断向内部扩展。此外,在护套表面可以发现许多电蚀坑,表明复合绝缘子高压侧护套处存在较强的电场放电。

图4 开裂复合绝缘子护套断口微观形貌

1.3 后退角测量

后退角比静态接触角能更精确地反映绝缘材料的憎水性能,本文利用DropMeterTMA-200型光学接触角测量仪对复合绝缘子各部位表面的后退角进行测量。试验时,每个样品测量3 个点后取算术平均值,测量结果及憎水性评级[9]如表1所示。可以看出,低压侧护套的憎水性能明显优于高压侧护套,表明复合绝缘子高压侧硅橡胶材料的老化程度更高,憎水性能下降更为明显。其主要原因为:复合绝缘子高压侧更容易受到电场放电的作用,同时该绝缘子高压侧护套存在内部缺陷,导致电场分布更加不均匀,从而加剧了硅橡胶护套的老化。

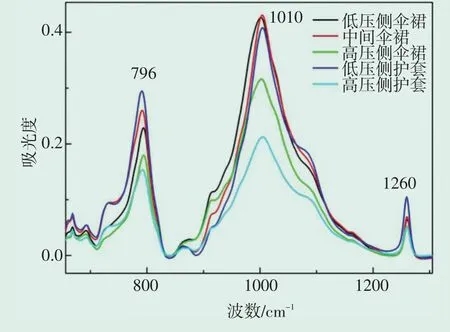

1.4 傅里叶红外光谱分析

采用德国Bruker TensorⅡ型傅立叶红外光谱测量仪对复合绝缘子的几个典型部位进行检测,测试结果如图5所示。可以看出,硅橡胶材料红外光谱共存在3 个主要的吸收峰,分别为Si(CH3)2(790~830 cm-1)、Si-O-Si(1000~1100 cm-1)、Si-CH3(1255~1270 cm-1)。其中高压侧伞裙和护套中Si(CH3)2、Si-O-Si、Si-CH3三个峰的峰值强度均明显低于低压侧和中部的伞裙或护套。研究表明,电晕放电或干带电弧能够破坏Si-O、Si-CH3等官能团的共价键,从而降低这些官能团的数量[10]。这也表明复合绝缘子高压侧护套确实存在较为频繁的放电现象,从而解释了高压侧护套憎水性能较弱的原因。

图5 开裂复合绝缘子不同部位的FTIR吸收光谱

2 护套开裂机制分析

在发现护套开裂前,该复合绝缘子挂网运行时间不足1 年,远低于其正常使用寿命。解剖高压侧金具和护套后,在金具表面发现明显放电痕迹,表明该处护套与金具的胶结面存在原始缺陷。如图6所示,潮湿环境下,当金具与护套之间存在气隙时,液态水会通过扩散作用不断渗入,导致该处金具周围的电场发生畸变[7]。气隙处因电场强度不均而不断发生放电,使金具与护套间的胶结层发生融解,导致气隙面积进一步增加。另外,放电产生的热量会使金具的温度升高,而热传导作用将导致与金具相连的护套温度随之升高,从而加速该处硅橡胶材料的老化。

图6 复合绝缘子护套开裂机制示意图

研究表明,硅橡胶材料的老化往往伴随着降解与分子链主链的断裂[10]。随着复合绝缘子运行时间的不断增加,硅橡胶表面会因分子链的不断断裂而形成微裂纹,导致硅橡胶材料的力学性能逐渐下降;同时,护套的变截面处本身存在一定程度的应力集中,会进一步促进裂纹源的形成。最终,复合绝缘子高压侧护套在硅橡胶材料老化和应力集中的共同作用下逐渐开裂,并形成宏观裂纹[11-12]。此外,DL/T 1000.3—2015《标称电压高于1000 V 架空线路用绝缘子使用导则 第3 部分交流系统用棒形悬式复合绝缘子》中规定,电压等级为110 kV的复合绝缘子护套厚度不应小于3 mm[13-15],而该绝缘子高压侧护套厚度最小值为2.4 mm,低于标准要求,较薄的护套也会对裂纹形成起到一定的加剧作用。

3 结论及建议

本文对一起110 kV 在役复合绝缘子高压侧护套开裂原因进行了试验研究和分析,得出如下结论。

(1)高压侧护套的开裂主要与复合绝缘子生产工艺质量有关,不合格的黏结工艺使金具和护套界面处形成气隙,液态水的不断渗入导致该处电场强度发生畸变,从而引发金具表面局部放电。

(2)长期放电产生的热量导致金具与护套的胶结层进一步发生融解,气隙面积继续扩大;此外,放电产生的热量将会引起护套温度升高,进而加速硅橡胶材料的老化。

(3)复合绝缘子护套开裂部位为变截面台阶结构,应力集中程度较高,使裂纹加速扩展,导致高压侧护套在硅橡胶材料加速老化和应力集中的共同作用下发生开裂。

为了防止绝缘子护套开裂,建议复合绝缘子制造厂家加强对生产工艺质量的把控,在产品出厂前做好黏结质量的无损检测工作;同时,建议各供电单位加强对输电线路在役复合绝缘子的监督工作。