新安江在役压力钢管有限元校核评估

王盼盼,骆 鸣,唐 璇,周 靖

(国网新源水电有限公司新安江水力发电厂,浙江 杭州 311608)

1 引言

中国是一个拥有丰富的水资源的国家,中华人民共和国成立以来,我国修建了众多大中小型水利水电工程,承担发电、防洪、灌溉等多项任务,对稳定电力生产和促进国民经济发展起着重要作用[1]。

压力钢管是水利水电工程重要组成部分,主要作用是将水库、前池、调压室的水输往水轮机,其安全运行对水电站至关重要[2]。水电站压力钢管是一种典型的薄壳结构,它是由钢板一节一节焊接在一起的,对于大型的压力钢管,由于交通运输条件的限制,通常把钢管分节制造后运送到工地,在现场进行管道对焊接、支座安装、无损探伤、混凝土浇筑等一系列操作。在压力钢管制造安装过程中,焊缝质量是至关重要的,受现场环境条件及人为因素影响,压力钢管焊缝中的焊接缺陷是不可避免的,焊接产生的夹渣、气孔、裂纹、未熔合、未焊透等缺陷,往往破坏焊接结构的稳定,危及工程的安全运行[3,4]。

明管和埋管各有其优点。本文研究对象是厂房明管段钢管,明管由伸缩节、管壁等结构经螺栓和焊接组合,适用于引水式地面厂房,通常支撑在分开的支座上,宜布置在地形条件优越的地段,并与进水口、主厂房的建筑物协调一致。明管开有进人孔,工作人员可由进人孔进入钢管内部进行安全操作,检查与维护,为压力钢管安全运行提供了保障,运行中可以方便的检查、维修、动静应力检测等,必要时根据使用时间及损坏情况及时更换;其次,它受力明确,结构分析结果较为可信[5,6]。

2 有限元计算理论及方法

ANSYS 有限元分析步骤一般为:

(1)建立有限元模型。首先确定定义文件名,然后定义模型的单元类型、实常数、材料参数等,注意在选取材料参数时,区别线性与非线性的特点,应选取合适的单元类型和材料参数,最后依据模型尺寸,建立几何模型和有限元模型。

(2)划分网格。网格划分有自由网格、扫略网格、映射网格划分,根据自身需求和模型体的规则形状,选取合适的网格划分方式。

(3)定义分析类型和分析选项。通过Solution Control 来设置求解控制选项。

(4)施加荷载与约束。对有限元模型施加荷载与约束,注意施加荷载和约束的正确性,不能出现多余或缺少的约束和荷载,否则计算结果会不准确。

(5)求解。在Solution 求解器里求解。

(6)后处理。查看分析结果,静力分析结果在后缀(.rst)文件中,可通过后处理查看结构应力和位移计算值。

3 引水钢管有限元仿真计算

3.1 工程背景

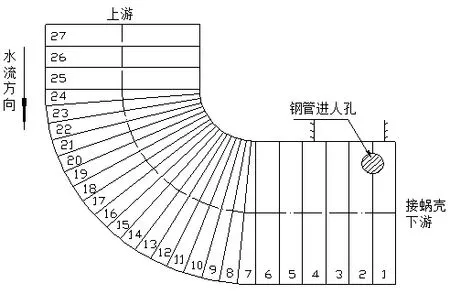

某电站主要水工建筑物包括:大坝、坝内式发电厂房、进水口、发电引水钢管、溢洪道、放水管及过坝设施等,两条发电引水钢管分别位于6 号和7 号坝段内,压力管道中水流从上游游向下游,最后达到蜗壳端,共分27 节,压力管道整体分节平面图如图1 所示。

图1 压力管道整体分节平面图

明钢管段分为1~4 节,直径均为5.5 m,进口中心高程119.0 m,管身长4.8 m,每节管长1.2 m,共设两道加劲环。厂房明管段钢管整体外观形态较好,无明显移位、变形、损伤,运行状态良好。

3.2 钢管整体模型

考虑上、下游两侧部分墙体与钢管共同承担水压力荷载,将共同承担荷载的墙体离散为solid65块体单元。solid65 单元通常用来模拟钢筋混凝土材料,为三维8 节点实体单元,每个节点有3 个自由度,该单元可产生塑性变形,并在3 个方向上可开裂或者被压破。墙体混凝土材料弹性模量E=2.06×104MPa,泊松比v=0.15,容重24.0 kN/m3。

坐标系定义:X 轴为径向并与地面方向平行,Y 轴为径向并与地面方向垂直,Z 轴为由下游侧指向上游侧。

计算工况:计算工况主要考虑钢管的内水压力和自重。库水位145.4 m,钢管作用静水头56.09 m,钢管中心高程为89.3 m。

约束处理:与钢管共同承担水压力荷载的混凝土墙体的四周为固定约束。

建模过程:先建立几何模型,再对建好的几何模型进行网格划分,压力钢管采用点到面的建模方法,首先定义关键点,然后依次建立相关的线、面、体,加以布尔运算及坐标系的频繁变换,依次建立压力钢管管壁、加劲环、混凝土墙体,最后形成厂房明管段钢管三维几何模型,如图2 所示。中间圆柱体部分为厂房明管段钢管管壁,两侧立方体部分为模拟的混凝土墙体。

图2 厂房明管段钢管三维几何模型

实体模型建成后,定义单元类型及相关参数,之后进行网格划分,先设置网格大小及形状,采用扫略Sweep 网格划分方法,其中网格划分单元数106 560个,节点总数129 867 个。

厂房压力明管段钢管应力分析基本部位分为整体膜应力区、局部应力区。跨中管壁位于整体膜应力区。加劲环旁局部区域以及支承环近旁管壁边缘位于局部应力区。明管段钢管应力分析部位如图3所示:

图3 明管段钢管应力分析基本部位

3.3 钢管有限元计算结果

根据计算结果得到明管段钢管整体膜应力区应力最大折算应力为76.4 MPa,出现在上游侧混凝土墙体与明管段上游侧加劲环间的区域,小于整体膜应力的抗力限值116.2 MPa;明管段钢管管壁应力变化范围为20.3~95.0 MPa,加劲环局部应力大小变化范围35.8~64.7 MPa,局部应力区最大折算应力为95.0 MPa,出现在明管段与下游侧混凝土墙体连接部位,小于局部应力抗力限值169.0 MPa。明管段钢管的整体膜应力及局部应力均小于相对应的抗力限值。

3.4 钢管计算值与实测值比较

厂房明管段钢管应力检测是根据钢管的结构特点,在钢管主要部位的特征断面布置测点,钢管平面图沿钢管底部展开,从钢管底线到顶线依次布置测点,明管段钢管静应力检测的测点布置在钢管与上下游侧墙体联接部位附近、明管段钢管中部,共布置12 个三向测点。其中1、2、3、4、9、10、11、12 位于靠近混凝土墙体的局部应力区域,5、6、7、8 位于两加劲环之间的整体膜应力区域。

厂房明管段钢管各测点静应力实测结果列于表1。由表1 中数据可知:

(1)钢管的整体膜应力区实测应力相对较大,钢管靠近混凝土区域的局部应力区的实测应力相对较小,这与压力钢管局部折算应力计算值相对应,钢管整体膜应力大于局部应力。

(2)在实测水头下,钢管最大环向应力、最大折算应力分别为79.2 MPa、69.2 MPa,分别出现在钢管的整体膜应力区的6 号、5 号测点。

(3)在实测水位下,钢管最大折算应力值均小于抗力限值,保证了该厂房明管段钢管运行是安全的。

表1 钢管静应力实测值

结构应力检测只能了解明管段钢管测点处的应力状况,而明管段钢管的整体应力需要通过结构力学计算或者有限元计算得到。为确保明管段钢管结构应力检测和有限元计算成果的准确性,将厂房明管段钢管结构应力检测实测值与有限元计算值进行比较。

根据厂房明管段钢管有限元计算所得到的应力云图,可列出对应于测点位置的应力值,从而对实测应力和计算应力进行比较与分析。在实测水位下,厂房明管段钢管各测点的折算应力检测结果与计算结果列于表2。由表2 中数据可知:

(1)在12 个测点中,折算应力实测值与计算值相对误差在10%以上的测点有1 个,为11 号测点,最大相对差值为11.3%,最小相对差值为2.1%。各个点的现场实测值受现场人为、环境、钢管运行条件影响,会产生一定范围内的误差。

(2)在12 个测点中,有2 个测点的实测应力与计算应力相对差值在5%~10%之间,分别为1 号、2号 测点;其余测点的相对差值均小于5%。

(3)实测结果与计算结果表明:在误差允许的范围内,厂房明管段钢管结构应力检测实测值与有限元计算值差异较小,两者互为验证,计算结果与检测结果都是可信的。

表2 钢管测点实测应力值与折算应力值比较

厂房明管段钢管6 号、11 号测点处模型的最大应力值分别为67.3 MPa 和55.1 MPa,测点处模型最大应力对应的点位于模型的尖端处,应力由一边向另一边依次扩散增大,测点不同,测点处应力也不同。

4 结论

以某水电站厂房明管段钢管为实例,建立厂房明管段钢管整体几何模型,计算得出厂房明管段钢管整体膜应力及局部应力抗力限值。依据该工程厂房明管段钢管现场静应力检测实测资料,计算出厂房明管段钢管12 个测点的实测折算应力,并与相对应测点的有限元计算值比较,通过对比,验证了检测结果和计算结果是可信的。