单关节机器人伺服系统的建模与仿真

谢芳芳,杨 鉴

(1.湖南工业职业技术学院电气工程学院,湖南 长沙,410208;2.岳阳市污水处理监督中心,湖南 岳阳,410000)

1 引言

机器人的模型和控制都是以单关节机器人为基础的,这是因为机器人的所有运动都可以通过各关节的旋转来配合实现[1]。单关节机器人的典型结构是一个电机带动一个细长刚体,工业机械手模型就是以两个单关节机器人模型连接起来组成的[2]。机器人控制系统的设计与调试都离不开仿真,建模与仿真是连在一起的,在系统的建模和仿真中,单关节机器人伺服系统的建模与仿真是必不可少的关键[3]。

用于机器人系统仿真的软件有很多,其中MATLAB 软件是目前应用最广泛的系统建模和仿真的开发平台[4]。该软件所包含的Simulink 工具包不但能仿真机器人的机械、电气系统,而且可以方便地进行控制系统的建模与仿真[5]。

本文对单关节机器人伺服系统的建模与仿真做了深入研究。首先对单关节机器人的规划轨迹、机械结构、电气结构和控制器分别建立数学模型;然后根据数学模型在MATLAB/Simulink 平台上搭建伺服系统的仿真模型;最后对仿真模型进行实际仿真,并对仿真结果做了分析。

2 伺服系统的数学模型

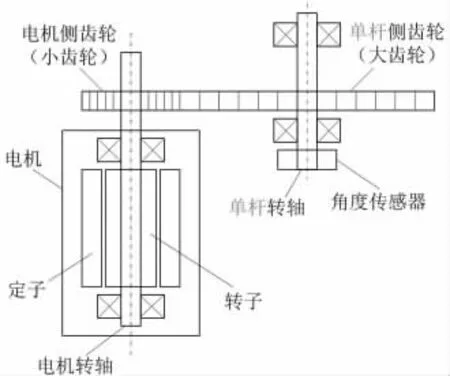

单关节机器人的典型结构如图1 所示。图中单杆是一个横截面为矩形的细长刚体,单杆的一端是轴心端,另一端是自由端。轴心端安装有电机和减速器,起到一个关节的作用;自由端则起到手爪的作用[6]。单关节机器人的运动就是单杆以轴心端为圆心做旋转运动,运动过程中单杆的角速度期望值、角加速度期望值由生产工艺的需要给出。

图1 单关节机器人的结构示意图

2.1 规划轨迹的数学模型

为了便于建模,规定单杆的运动过程是:单杆在初始位置从静止状态开始逆时针旋转,途中经历加速、匀速和减速的过程,旋转一周重新回到初始位置时正好又处于静止状态。因此,设旋转一周的时间为tc,加速阶段、减速阶段的时间均为2δ,则运动过程可分为三个阶段:加速阶段(0≤t≤2δ),匀速阶段(2δ≤t≤tc-2δ),减速阶段(tc-2δ≤t≤tc)。单杆的期望转角η(t)变化曲线如图2 所示。

图2 单关节机器人的期望转角η(t)变化曲线

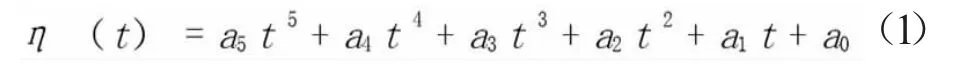

为了精确地描述运动轨迹,采用五次多项式来模拟图2 的曲线,即

为了保证机器人的运动在加速度上的要求,轨迹函数的约束条件有6 个,即

在运动的三个阶段,约束条件取值不一样。加速阶段的约束条件取值为

减速阶段的约束条件取值为

分别将式(5)、(6)代入式(1)~(3),可解得未知系数an,进而得到三个阶段的轨迹函数θ加速(t)、减速阶段的轨迹函数θ减速(t)为

由式(7)、(8),可得匀速阶段的轨迹函数η匀速(t)为

式(7)~(9)就是单关节机器人规划轨迹的数学模型。

2.2 机械结构的数学模型

利用拉格朗日方程建立单杆运动的数学模型[7]。设n 维力学空间中Q 点的坐标为(q1,q2,…,qn),且qj(j=1,2,…,n,下同)所受合力为fj。定义拉格朗日函数L= T- U,这里T 是动能,U 是势能,则拉格朗日方程的一般形式为

式中,D 是能量损失。考虑到黏性摩擦,能量损失为

式中,cj是黏性摩擦系数。

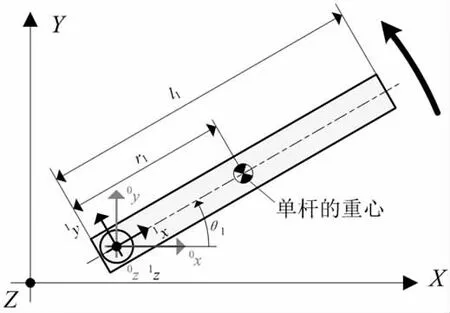

单杆的坐标系如图3 所示[8]。为了简化运算,忽略电机和齿轮的质量以及惯性的影响。以单杆的轴心端为原点,存在两个坐标系。其中,固定坐标系(0)的坐标轴为(0x,0y,0z),它是世界坐标系(X,Y,Z)在XY 平面上的一个平移。固定于单杆的坐标系(1)的坐标轴为(1x,1y,1z),其中1z 轴与0z 轴重合。单杆坐标系(1)随着单杆的转动而相对于固定坐标系(0)绕0z 轴旋转。

图3 单杆的坐标系统

由图3 可计算出固定坐标系(0)中单杆重心的移动速度向量Vg1、单杆旋转的角速度向量1ω,分别为

式中,r1是单杆重心到原点的距离,θ1是单杆的转角。

单杆的动能T 是单杆运动时的速度与角速度的能量之和:

式中,m1是单杆的质量,Izzg1是单杆重心在z轴方向的转动惯量。

将式(12)、(13)代入式(14),得

考虑到单杆是在XY 平面上转动,重力和势能可忽略不计,因此有

式中,τ1是作用在单杆上的转矩。

将式(15)、(16)代入式(10)、(11),整理得

式(17)就是单关节机器人机械结构的数学模型。

2.3 电气结构的数学模型

电气结构包括电机、减速器和角度传感器。电机可以采用直流电机、交流电机,交流电机的动态数学模型较复杂,这里为了便于建模,采用直流电机,如图4 所示。

直流电机产生的电磁转矩Te与电枢电流ia成正比,其比例常数KT 称为转矩系数,即:

直流电机产生的反电动势e 与电枢转速ωa成正比,其比例常数Ke称为反电动势系数,即:

式中θa是电枢转角是电枢转速。

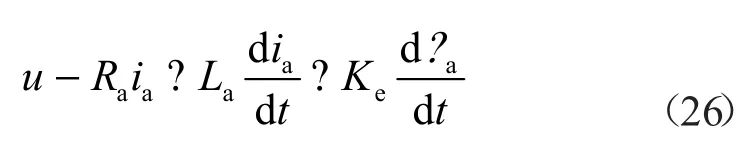

在电机内电刷压降忽略不计的情况下,由基尔霍夫电压定律可得电枢电压方程

式中,u 是电枢电压,Ra是电枢电阻,La是电枢电感。

直流电机产生的电磁转矩Te与将要传递给负载方的转矩τa的平衡关系为

式(18)~(21)构成直流电机的动态数学模型。

图4 直流电机和减速器的结构示意图

减速器由两个齿轮啮合而成,与电机联接的是小齿轮,齿数为na,与单杆联接的是大齿轮,齿数为n1,故变速比N= n1/na。考虑到齿轮传动会损失部分能量,引入传动系数ξ(0≤ξ≤1)。因此减速器单杆侧转矩τ1与电机侧转矩τa之间的关系为

式(22)就是减速器的数学模型。

角度传感器用来检测单杆的转角θ1,可以忽略延迟效应[9],它与电机的电枢转角θa之间的关系为

式(23)就是角度传感器的数学模型。

2.4 控制器的数学模型

伺服系统是位置控制系统,被控量是单杆的实际转角θ1(t)。规划轨迹给出的是单杆的期望转角η(t),实际转角θ1(t)由角度传感器检测得到,θ1(t)与η(t)比较后得到偏差e(t),送入控制器。控制器可以采用的控制算法有很多种,本文采用经典的PID 算法,即比例- 积分- 微分算法[10]:

式中,u(t)为PID 控制器的输出,e(t)为PID控制器的输入,KP为比例项系数,KI为积分项系数,KD为微分项系数。

式(24)是模拟PID 算法表达式,为了便于计算机运算,需要将式(24)变换成数字PID 算法,以一系列的采样时刻点k 代替连续时间t,以求面积的方式近似代替积分,用差分代替微分。基本的数字PID 算法有位置式、增量式两种,前者在求解积分项时要用到过去偏差的累加值,容易产生较大的累计误差,而后者不需要累加,同时大大减小计算量,通常采用增量式PID 算法,表达式为

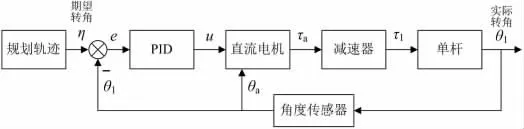

单关节机器人伺服系统的结构如图5 所示。

图5 单关节机器人伺服系统结构图

3 伺服系统的仿真模型

根据上述数学模型在MATLAB/Simulink 平台上搭建伺服系统的仿真模型,如图6 所示,图中Trajectory 模块是规划轨迹,Mechanic 模块是机械结构,Motor 模块是直流电机,Gain 和Gain1 模块是减速器,Gain2 和Gain3 模块是角度传感器,PID模块和Saturation 模块是控制器。

图6 单关节机器人伺服系统仿真模型

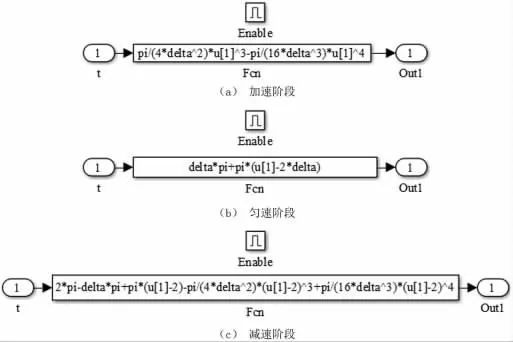

3.1 规划轨迹的仿真模型

规划轨迹的仿真模型即图6 中的Trajectory模块,输入是时间t,输出是单杆的期望转角η(t)。打开Trajectory 模块,如图7 所示,它根据式(7)~(9)搭建而成,这里运动周期tc 取值2.5。图7 中Enabled Subsystem、Enabled Subsystem1 和Enabled Subsystem2 模块分别是加速阶段、匀速阶段和减速阶段的轨迹函数,如图8 所示。

图7 规划轨迹的仿真模型

图8 三个阶段轨迹函数的仿真模型

3.2 机械结构的仿真模型

机械结构的仿真模型即图6 中的Mechanic 模块,输入是作用在单杆上的转矩τ1,输出是单杆的实际转角θ1。打开Mechanic 模块,如图9 所示,它根据式(17)搭建而成。

式(17)是一个二阶微分方程,在搭建仿真模型时,应尽量避免采用Derivative(微分)模块,因为该模块将非连续信号引入到所建模型中,若非连续信号过大,则会导致求解错误。因此图10 所示的仿真模型应避免采用,它含有微分模块。

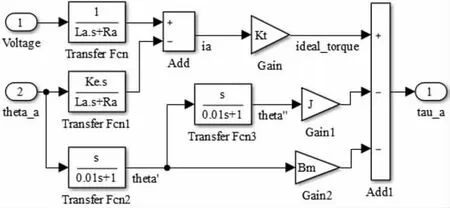

3.3 电气结构的仿真模型

电气结构中直流电机的仿真模型即图6 中的Motor 模块,输入是电枢电压u、电枢转角θa,输出是将要传递给负载方的转矩τa。打开Motor 模块,如图11 所示,它根据式(18)~(21)搭建而成。

图11 直流电机的仿真模型

式(19)(20)的实现采用传递函数。将式(19)代入式(20)得

对上式实施拉普拉斯变换,整理后得到

式(21)的实现采用近似微分。这是因为一般情况下单纯的微分环节很容易受到高频噪声的干扰,为了防止这种现象的发生,常采用近似微分代替单纯微分。近似微分是给单纯微分s 串联一个影响较小的低通滤波器形式,这里a = 0.01。

3.4 控制器的仿真模型

控制器的仿真模型即图6 中的PID 模块和Saturation 模块。打开PID 模块,如图12 所示,它根据式(24)搭建而成。

图12 控制器的仿真模型

式(24)的实现采用传递函数。对式(24)实施拉普拉斯变换,整理后得到

式中,TI= KP/KI为积分时间常数,TD= KD/KP为微分时间常数。

在上式中,用近似微分代替微分:

式(29)的仿真模型即为图12。

PID 模块的输出也就是直流电机模块的输入。由于直流电机的输入电压是有上下限的,若超限则可能损坏电机,因此在PID 模块与直流电机模块之间插入一个饱和模块。

4 仿真结果分析

运行仿真模型前,将模型中的参数赋初值。规划轨迹中δ= 0.25;机械结构中r1= 0.1m,m1=0.02152kg,Izzg1=2.08×10-7kg·m2,c1=0.001N·s/rad;电气结构中Ra= 10Ω,La= 0.0044H,KT= 0. 05N·m/A,Ke= 0.05V·s/rad,J = 10-5kg·m2,Bm= 10-6N·s/rad,N=1000,ξ=0.7;控制器中KP=100,TI=0.1,TD=3,a=0.1,上下限设定为+24 和-24。相关仿真结果如图13 所示。

图13 有三条曲线,从上到下分别为:规划轨迹η(t)和单杆实际转角θ1(t),PID 控制器限幅后的输出曲线,作用在单杆上的转矩τ1(t)。由图可知,单杆实际转角曲线与规划轨迹曲线吻合良好,说明伺服系统的位置跟踪精度高,整个运动周期能够根据规划的轨迹进行运动。

单杆在旋转一周的过程中角度的变化情况,如图14 所示。从图中可以看出,单关节机器人的运动分为三个过程,从起始位置开始,按照逆时针的运动方向,分别经历加速区间、匀速区间、减速区间,最后回到初始位置,也就是单关节机器人按照规划好的轨迹运行一周的过程,说明伺服系统能够很好地控制运动过程。

图13 仿真结果

图14 单杆自由端的实际运动轨迹

5 结语

本文以单关节机器人为对象,针对伺服系统的建模与仿真问题做了深入研究。设定单关节机器人绕固定轴转动,经过加速、匀速、减速后回到初始位置的运动过程,建立了其按照规定轨迹运动的机械结构、电气结构和控制器的数学模型,以及对应的MATLAB/Simulink 仿真模型。仿真结果表明,伺服系统的位置跟踪精度高,整个运动过程能够根据规划的轨迹进行运动,并且能够很好地控制其运动过程。本文的工作为机器人系统的优化设计与调试提供了有效模型和依据。