低敏感型混凝土黏度改性剂的合成及性能研究

陈健,丁庆军,陶方元,周晓阳

(1.武汉优城科技有限公司,湖北 武汉 430000;2.武汉理工大学 材料科学与工程学院,湖北 武汉 430070;3.武汉联建新材料有限公司,湖北 武汉 430000)

0 引 言

混凝土黏度改性剂用于调节混凝土的黏度、改善混凝土流变性,在各种强度等级的混凝土中广泛应用[1]。为了提高新拌混凝土的初期工作性能,通过在聚羧酸减水剂中复配一定量的黏度改性剂调节混凝土的黏度,来解决离析、泌水、流动性差的问题[2]。但在复配过程中,往往会出现黏度改性剂与聚羧酸减水剂相容性差的问题。传统的黏度改性剂(VMA)如聚丙烯酰胺和纤维素醚类黏度改性剂配制成溶液加入聚羧酸减水剂中会出现黏性消失和析出的现象,而且VMA 的掺量变化对浆体的流动性变化敏感性大,掺量稍大,流动性下降明显,掺量略低时增黏效果不明显[3]。

为此,本研究基于分子结构设计原理,采用水溶液聚合法合成聚醚-丙烯酰胺-丙烯酸三元接枝共聚物,开发出一种能与聚羧酸减水剂复配、增大混凝土黏度、掺量敏感性小的新型低敏感型混凝土黏度改性剂。其具有分子结构可设计性强的特点,掌握不同合成条件对其性能的影响规律,可为新型混凝土黏度改性剂的功能化应用提供理论支撑。

1 实 验

1.1 主要原材料

(1)合成原材料

异丁烯醇聚氧乙烯醚(HPEG-2400):工业级;丙烯酸(AA),工业级;丙烯酰胺(AM):分析纯;丙烯酰胺(AM):分析纯;双氧水(H2O2):27.5%,工业级;维生素C(Vc),食品级;甲基丙烯磺酸钠(MAS):分析纯;氢氧化钠(NaOH):分析纯;水:去离子水。

(2)测试用原材料

水泥:武汉亚东水泥有限公司生产的P·O42.5 水泥;聚羧酸减水剂:UC-100(标准型),武汉优城科技有限公司生产,固含量20%,减水率32%;水:自来水。

1.2 合成工艺

(1)将计量的HPEG 聚醚大单体、去离子水、AM 小单体作为底料,加入装有滴加装置的四口烧瓶中,开启电动搅拌器,至底料溶解混合均匀。

(2)加入计量的引发剂(H2O2),搅拌5~8 min 后,将计量的MAS 和Vc 水溶液、丙烯酸水溶液通过蠕动泵同时向四口烧瓶中匀速滴加,控制2 种溶液在3 h 内滴加完,滴加结束后,保温1 h(常温合成工艺)。

(3)加入NaOH 将溶液pH 值调整至6~7,即得到低敏感型混凝土黏度改性剂UC-01。

1.3 性能测试与表征

(1)红外光谱(IR)分析

将经过处理的微量烘干的混凝土黏度改性剂与溴化钾共同研磨后压成薄片,采用德国BRUKER 公司生产的Nicolet Avatar360 红外光谱仪进行表征,扫描范围为400~4000 cm-1,分析样品所含基团的种类。

(2)水泥净浆测试

①黏度测试

按比例称好水泥、减水剂、混凝土黏度改性剂、水,在恒温恒湿的环境中,将各原材料倒入搅拌锅内,按照设定的程序搅拌4 min,搅拌完成后,将搅拌好的浆体放入烧杯中,使用SNB-2-H 型数字旋转黏度计进行测试,选择合适的转子浸入水泥浆体中旋转读数。

②流动度测试

依据GB 8077—2012《混凝土外加剂匀质性试验方法》进行测试。UC-100 标准型聚羧酸减水剂的掺量为1%,复配不同的合成混凝土黏度改性剂进行水泥净浆流动度测试。

③混凝土黏度改性剂掺量敏感性评价

保持净浆配合比不变,在环境温度25 ℃下,通过调整黏度改性剂掺量,测试净浆流动度的变化。规定不掺混凝土黏度改性剂的净浆流动度为H0,以折固掺量0.015%下的净浆流动度H1与折固掺量0.03%下的净浆流动度H2的差值与基准组净浆流动度H0的比γ(γ=[(H1-H2)/H0]×100%)来表征混凝土黏度改性剂对掺量的敏感性,γ 值越大,表示混凝土黏度改性剂对掺量越敏感,当γ 值为负值,表示混凝土黏度改性剂无增黏效果。

2 结果与讨论

2.1 黏度改性剂的分子结构设计和表征

通过将阴离子型磺酸基团、羧酸基团和非离子型酰胺基团通过接枝聚合到聚氧乙烯醚大单体上,合成比传统黏度改性剂具有较高HLB 值的新型黏度改性剂UC-01。从聚合物分子结构上来看,采用与聚羧酸减水剂相似的结构单元,可解决传统黏度改性剂与聚羧酸减水剂相容性差的问题,聚氧乙烯醚结构中长侧链上大量的乙氧基能与液相中的水分子形成氢键缔合,起到保水作用;分子结构中富集的非离子型酰胺基团,在水相中的离解度小,易于相互缔合形成超分子聚集体,极大地增加溶液的黏度[4]。UC-01 的红外光谱如图1 所示。

由图1 可以看出,在3421.5、2921.3、1642.5、1450.7、1108.3、1002.1 cm-1等出现多处吸收峰,其中在3421.5 cm-1处的吸收峰为—OH 的特征吸收峰,2921.3、1450.7 cm-1处的吸收峰分别为—CH3、—CH2—的C—H 伸缩振动峰,1642.5 cm-1处为酰胺基的吸收峰。据此推断,AM 成功参与了接枝反应:在1108.3 cm-1处为脂肪醚的伸缩振动峰,此处为大单体HPEG-2400 的醚键,在1002.1 cm-1处为磺酸基—HSO3的伸缩振动吸收峰。产物的红外光谱中同时存在4 种单体HPEG、MAS、AM和AA 链节的特征吸收峰,并且在1633~1609 cm-1没有出现C=C 双键特征吸收峰,表明单体充分进行了共聚反应。由此可见,合成的混凝土黏度改性剂的分子结构与设计目标相符。

2.2 酸醚质量比对混凝土黏度改性剂分子结构和性能的影响

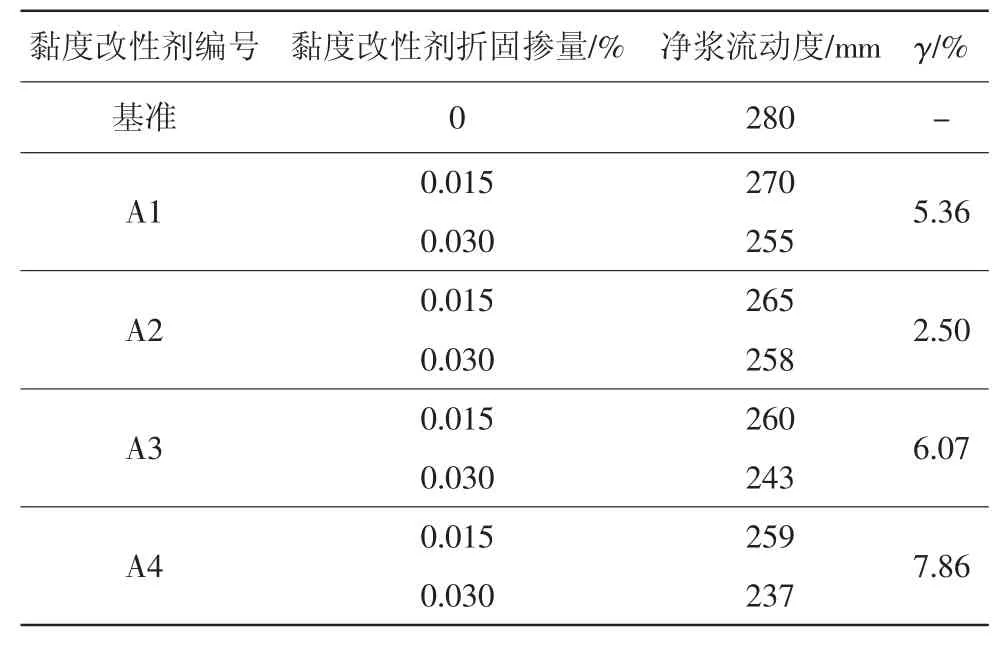

在其它合成条件不变的条件下,设计酸醚质量比分别为2.5∶25、5∶25、7.5∶25、10∶25 合成得到混凝土黏度改性剂A1、A2、A3、A4,并进行净浆流动度和浆体表观黏度测试,结果分别见表1 和图2。

表1 酸醚质量比对黏度改性剂分散性和掺量敏感性的影响

由表1 和图2 可以看出:

(1)由于丙烯酸、丙烯酰胺、HPEG 的共聚物是一种大分子结构,分子间的相互缠绕能起到了增黏作用。当折固掺量为0.015%时,对比基准组,掺不同酸醚质量比黏度改性剂A1、A2、A3、A4 的净浆流动度均有所减小,浆体的表观黏度均增大;且随着酸醚质量比的增大,净浆流动度逐渐减小,浆体的表观黏度逐渐增大,各组的增黏效果依次为A1<A2<A3<A4。这可能由于羧酸根含量的增大,使得侧链的密度减小,空间位阻效应的进一步降低,导致聚合物的增黏作用增大,使得净浆流动性减小和浆体的黏度增大。

(2)当黏度改性剂A1、A2、A3、A4 的折固掺量从0.015%增加到0.030%时,净浆流动度进一步减小,说明增黏效果随不同酸醚比黏度改性剂掺量的增加而增大。

(3)随着酸醚质量比的增大,混凝土黏度改性剂A1、A2、A3、A4 的掺量敏感性先减小后增大,当酸醚质量比为5∶25 时掺量敏感性最小。当酸醚质量比较小时,表现出一定的增黏效果。当酸醚质量比增大时,聚合物中存在小部分较小分子质量的产物,其与聚羧酸减水剂结构类似,分子质量相近,具有一定的减水分散作用,通过减水与增黏效果的耦合作用,降低了掺量的敏感性;但随着酸醚质量比的进一步增大,掺量敏感性逐渐变大。从增黏效果和掺量敏感性试验结果可知,酸醚质量比为5∶25 时所制备的黏度改性剂的综合性能最佳。

2.3 AM 用量对混凝土黏度改性剂分子结构和性能的影响

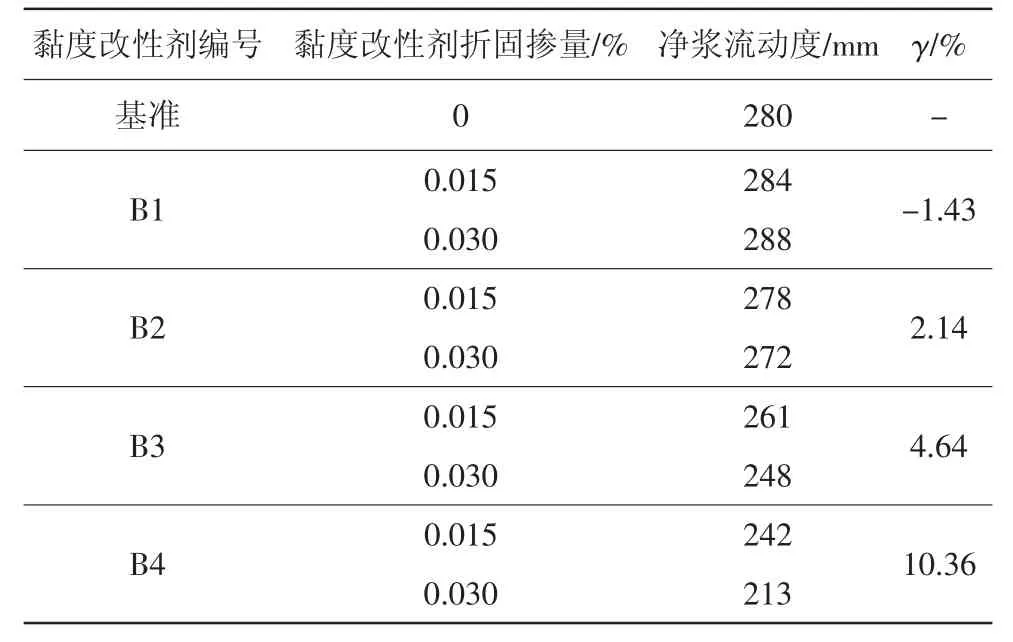

在其它条件不变的条件下,设计AM 用量分别为单体总质量的10%、20%、30%、40%,合成得到混凝土黏度改性剂B1、B2、B3、B4,并进行净浆流动度和浆体表观黏度测试,结果分别见表2 和图3。

表2 AM 用量对黏度改性剂分散性和掺量敏感性的影响

由表2 和图3 可以看出:

(1)当掺量为0.015%时,对比基准组,掺黏度改性剂B1的净浆流动度增大、浆体的黏度减小;但掺B2、B3、B4 的净浆流动度随AM 用量的增加逐步减小、浆体的黏度逐渐增大,在AM 用量为40%时,其流动性最小、浆体的黏度最大。表明在一定的AM 用量范围内,能够提高分散性;但进一步增加AM的用量时,会与羧基形成氢键,逐步变为电中性分子,不利于聚合物分子在水泥颗粒表面的吸附,分散性降低,因而水泥净浆流动度逐渐减小,随着AM 用量的进一步增大,由于聚合物的分子质量逐渐增大和它的强力吸附,起到了絮凝的作用[5],整个体系的黏度增大,浆体流动度逐渐减小。

(2)当黏度改性剂B1、B2、B3、B4 的掺量从0.015%增加到0.03%时,B1 组的净浆流动度继续增大,但B2、B3、B4 各组的净浆流动度进一步减小。

(3)对于掺量敏感性,当AM 用量为10%时,掺量敏感性γ 为-1.43%,表明黏度改性剂B1 无增黏效果;随着AM 用量的增加,黏度改性剂B2、B3、B4 在浆体中起到增黏效果,当AM 用量为20%时,掺量敏感性γ 为2.14%,此时掺量敏感性最小,继续增加AM 用量,黏度改性剂的掺量敏感性逐步增大,在AM 用量为40%时,敏感性γ 为10.36%。从黏度改性剂的增黏效果和掺量敏感性试验数据可知,AM 用量为30%时所制备的黏度改性剂B3 的综合性能最佳。

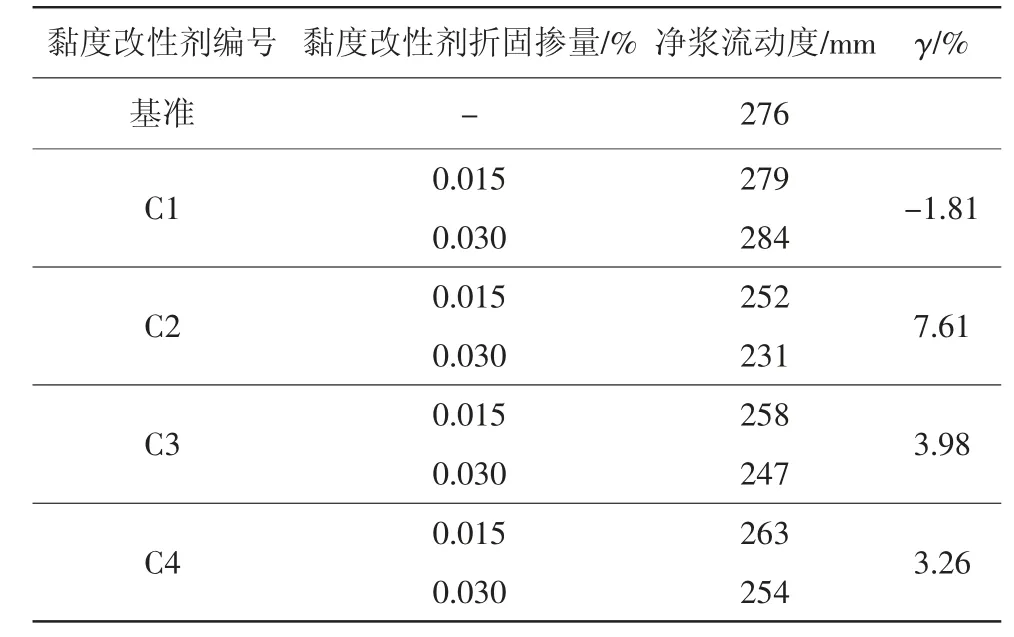

2.4 引发剂用量对混凝土黏度改性剂分子结构及性能的影响

在其它条件不变的情况下,设计引发剂用量分别为单体总质量的0.8%、1.4%、2.0%、2.6%,合成得到黏度改性剂C1、C2、C3、C4,并进行净浆流动度和浆体表观黏度测试,结果分别见表3 和图4。

表3 引发剂用量对黏度改性剂分散性和掺量敏感性的影响

由表3 和图4 可以看出:

(1)当折固掺量为0.015%时,对比基准组,掺黏度改性剂C1 的净浆流动度增大、浆体黏度减小;而随着引发剂用量的增加,掺黏度改性剂C2、C3、C4 的净浆流动度逐渐减小、浆体黏度逐渐增大。这是因为,当引发剂用量为0.8%时,引发剂的相对用量太少,不足以使反应物充分反应,聚合物的平均分子质量小,转化率低,聚合物在一定程度上表现为分散的效果,稍稍增大了流动度、减小了浆体的黏度;随着引发剂用量的增加,聚合物的分子质量急剧增大,反应更加完全,聚合物表现出增黏的效果,减小了净浆流动度,增大了浆体的黏度;随着引发剂用量的进一步增大,聚合产物的分子质量进一步降低,导致其增黏效果减小,净浆流动度的变化幅度减小。

(2)当黏度改性剂C1、C2、C3、C4 的掺量从0.015%增加到0.03%时,掺C1 的净浆流动度持续增大,而掺C2、C3、C4的净浆流动度进一步减小。

(3)当引发剂用量为0.8%时,C1 的掺量敏感性为-1.81%,表明C1 无增黏效果;随着引发剂用量的增加,聚合物起到增黏效果,引发剂用量为1.4%的C2 组,掺量敏感性最大,继续增加引发剂用量,黏度改性剂的掺量敏感性逐步减小,引发剂用量为2.6%和2.0%时,黏度改性剂C3、C4 的掺量敏感性较小。从黏度改性剂的增黏效果和掺量敏感性试验结果可知,引发剂用量为2.0%时所制备的黏度改性剂综合性能最佳。

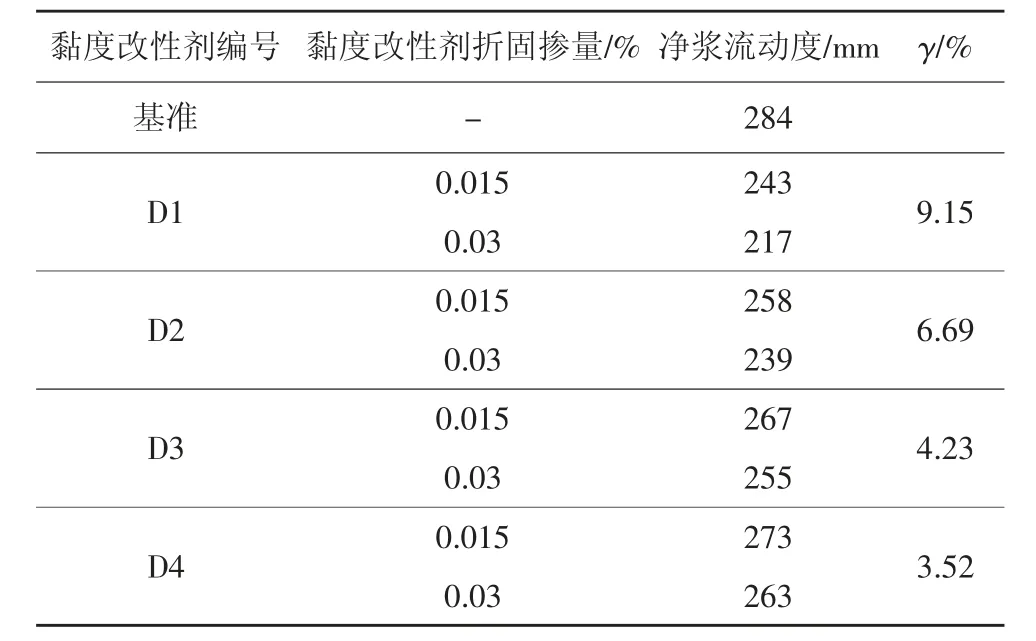

2.5 链转移剂用量对混凝土黏度改性剂分子结构及性能影响

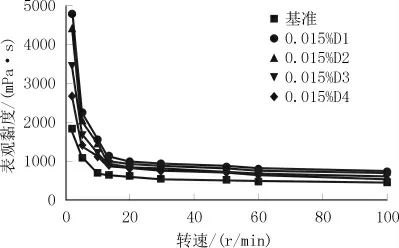

在其它条件不变的条件下,设计链转移剂用量分别为单体总质量的1.5%、2.0%、2.5%、3.0%,合成得到混凝土黏度改性剂D1、D2、D3、D4,并进行净浆流动度和浆体表观黏度测试,结果分别见表4 和图5。

表4 链转移剂用量对黏度改性剂分散性和掺量敏感性的影响

图5 黏度改性剂掺量为0.015%时链转移剂用量对增黏效果的影响

由表4 和图5 可以看出:

(1)当折固掺量为0.015%时,对比基准组,掺黏度改性剂D1、D2、D3、D4 的净浆流动度都减小、浆体的黏度都增大;但随着链转移剂用量从1.5%增加到3.0%,掺黏度改性剂D1、D2、D3、D4 的净浆流动度又出现增大现象,各组试样的净浆流动性依次为D1<D2<D3<D4、浆体的黏度D1>D2>D3>D4。这是由于,黏度改性剂中的磺酸基是一种强极性阴离子基团,对聚合物性能有着重要影响作用,当MAS 用量较少时,MAS不能发挥其作为链转移剂控制合成聚合物分子质量的作用,致使共聚物分子质量增大;另一方面,丙烯酸、丙烯酰胺类小单体自身容易发生均聚反应,使得共聚物的分子质量增大,导致其保水增黏作用增大,净浆流动性减小、浆体的黏度增大。随着MAS 链转移剂用量的增加,共聚反应顺利进行,聚合物的分子质量降低,增黏效果减小,净浆流动度逐渐增大、浆体黏度逐渐减小。

(2)当黏度改性剂D1、D2、D3、D4 的掺量从0.015%增加到0.03%时,掺D1、D2、D3、D4 的净浆流动度进一步减小、浆体的黏度进一步增大。

(3)随着链转移剂用量的增加,聚合物掺量对净浆流动度的敏感性逐渐降低,链转移剂用量为1.5%的黏度改性剂D1,掺量敏感性最大;当链转移剂用量为3%时的黏度改性剂D4,掺量敏感性最小。从黏度改性剂的增黏效果和掺量敏感性试验结果可知,链转移剂用量为2.0%时所制备的黏度改性剂综合性能最佳。

综上,混凝土黏度改性剂UC-01 的最佳合成工艺参数为:酸醚质量比为5:25,AM 用量为单体总质量的30%,引发剂和链转移剂用量均为单体总质量的2%。

3 结 论

(1)随着酸醚质量比的增大,相同黏度改性剂掺量下的水泥浆体黏度增大,掺量敏感性先减小后增大;随着AM 用量的增加,在增黏效果范围内,相同黏度改性剂掺量下的水泥浆体黏度及掺量敏感性逐渐增大;随着引发剂用量的增加,在增黏效果范围内,水泥浆体黏度及掺量敏感性逐渐减小;随着链转移剂用量的增大,相同黏度改性剂掺量下的水泥浆体黏度及掺量敏感性逐渐减小。

(2)当酸醚质量比为5:25,AM 用量为单体总质量的30%,引发剂和链转移剂用量均为单体总质量的2%时,所制备的混凝土黏度改性剂UC-01 具有更好的增黏效果和较低的掺量敏感性。