柴油机气缸套四点磨损分析及机体结构优化

李玉强,王有治,宋娇,朱海燕,戴雨华,周涛,张红雨

1.内燃机可靠性国家重点实验室,山东 潍坊 261061; 2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

气缸套和活塞环是柴油机最重要的摩擦副之一,活塞在气缸套表面高速运动,活塞环外壁和气缸套内壁受到强烈的摩擦,因此需要活塞环与气缸套建立良好的润滑油膜减轻磨损[1-3]。柴油机工作过程中,气缸套一环位置承受燃气的高温和高爆压,工作环境最为苛刻,很容易发生异常磨损,导致柴油机压缩压力降低、功率下降、燃油和机油消耗增加、积碳严重、柴油机振动加剧、噪声增大等问题,甚至造成连杆、活塞、气缸套损伤等可靠性问题。因此,研究气缸套和活塞环的异常磨损很有必要。本文中针对某六缸柴油机气缸套一环上止点处的异常磨损,分析异常磨损原因,提出改进方案并进行试验验证。

1 故障描述

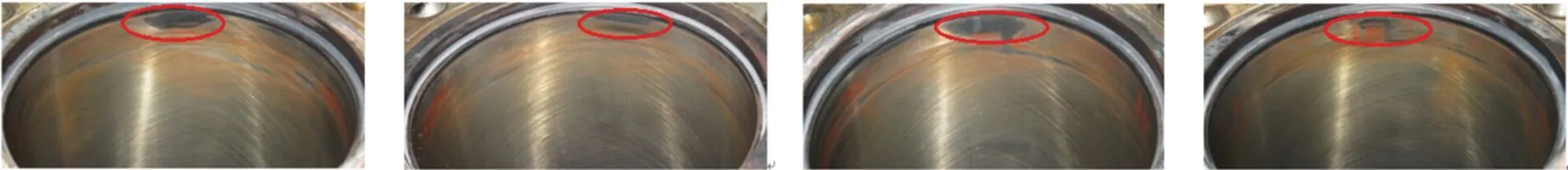

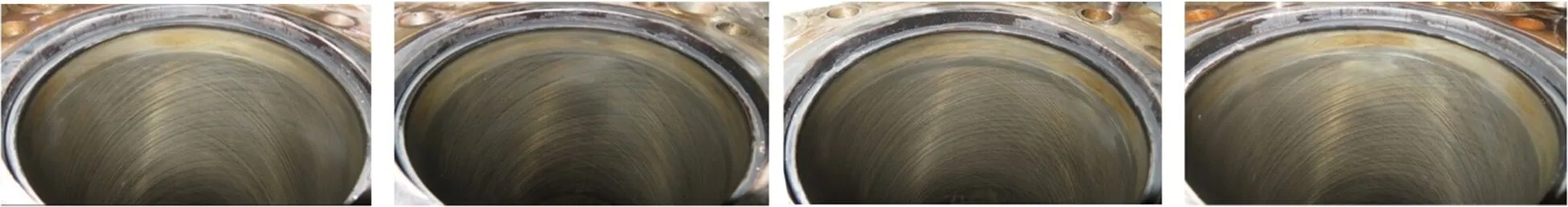

某六缸柴油机在完成1000 h耐久试验后拆检,发现6个气缸套一环上止点附近的前端、主推力侧、后端和副推力侧都存在不同程度的磨损(简称四点磨损)。本文中以磨损较为严重的第5缸为研究对象进行分析,第5缸气缸套磨损情况如图1所示,图中红圈所示为缸套磨损区。

a)前端 b)主推力侧 c)后端 d)副推力侧图1 第5缸气缸套四点磨损情况

2 故障原因分析

气缸套磨损的主要影响因素有气缸套变形、活塞积碳和活塞环磨损[4-5],现从这几个方面对气缸套磨损进行分析。

2.1 气缸套变形

2.1.1 冷态工况

气缸套通过缸盖螺栓把紧在机体上。在冷态工况下,气缸套变形主要受缸盖螺栓把紧力的影响[6]。发动机运行过程中,气缸套活塞环在上下止点位置难以形成稳定的润滑油膜,而上止点处温度最高,因此最大磨损位置常发生在上止点附近[7]。在缸盖螺栓把紧状态下,采用V-INCOMETER测量系统对气缸套上止点一环附近变形量进行测量,该测量系统可直接测量装配后的气缸套内孔并且能够进行傅里叶变换解析[8]。气缸套一环变形量如图2所示,其中:0°方向为机体前端,90°方向为机体主推力侧,180°方向为机体后端,270°方向为机体副推力侧;气缸套一环变形量傅里叶解析结果如表1所示。

a)三维模型图 b)一环变形量图2 气缸套一环变形量

表1 气缸套一环变形量各阶次傅里叶解析结果 μm

第四阶傅里叶变形主要受缸盖螺栓把紧力影响,最大变形在允许限值范围内;其余各阶变形傅里叶解析结果也未超出限值,且气缸套一环整体变形量在±8 μm内,因此,可排除冷态下气缸套变形对气缸套四点磨损的影响。

2.1.2 热态工况

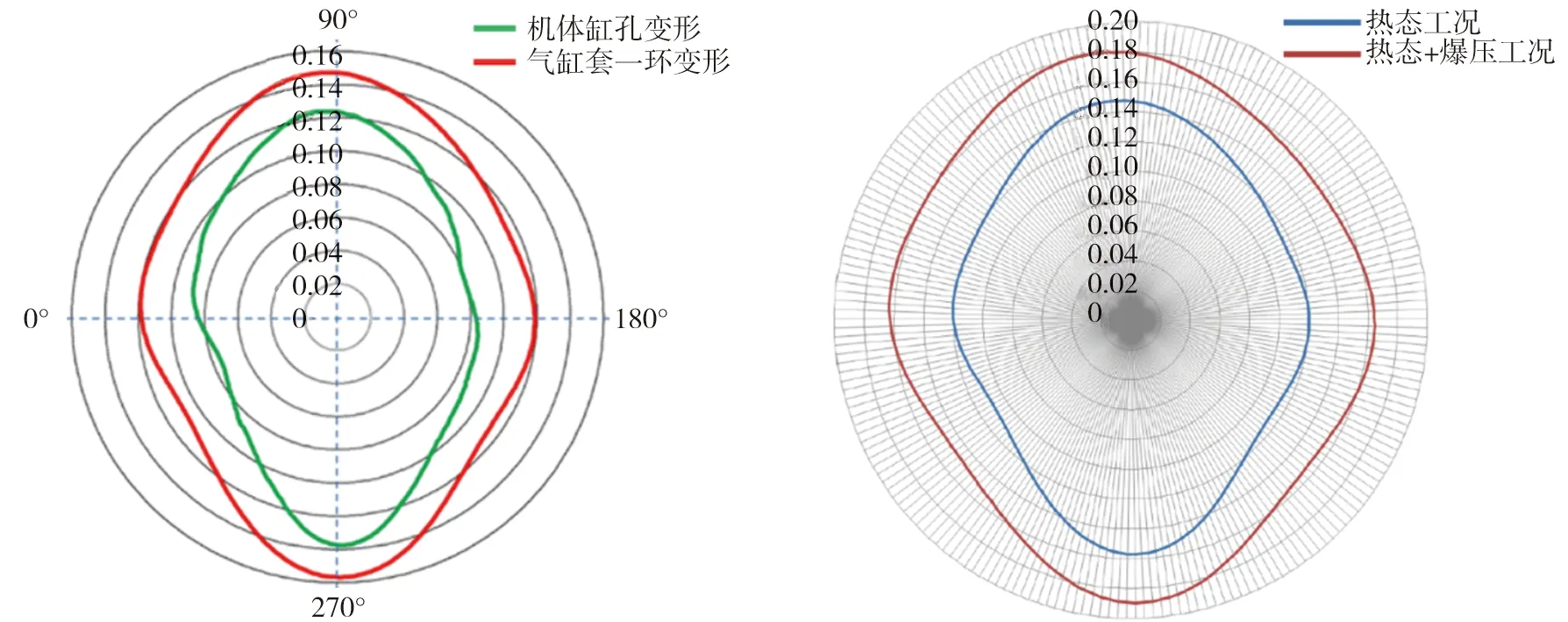

柴油机在工作过程中,气缸套内壁直接受到高温燃气的热应力作用,产生热变形,变形的大小直接决定气缸套与活塞环的贴合程度,进而影响气缸套的磨损程度[9]。热态工况下对气缸套一环处变形量进行仿真分析,仿真结果如图3所示(图中单位为mm)。

由图3可知,热态工况下,气缸套一环变形量比机体缸孔变形大21%,热态爆压工况下,气缸套一环处变形进一步增大,气缸套一环变形受热和爆压的影响较大。

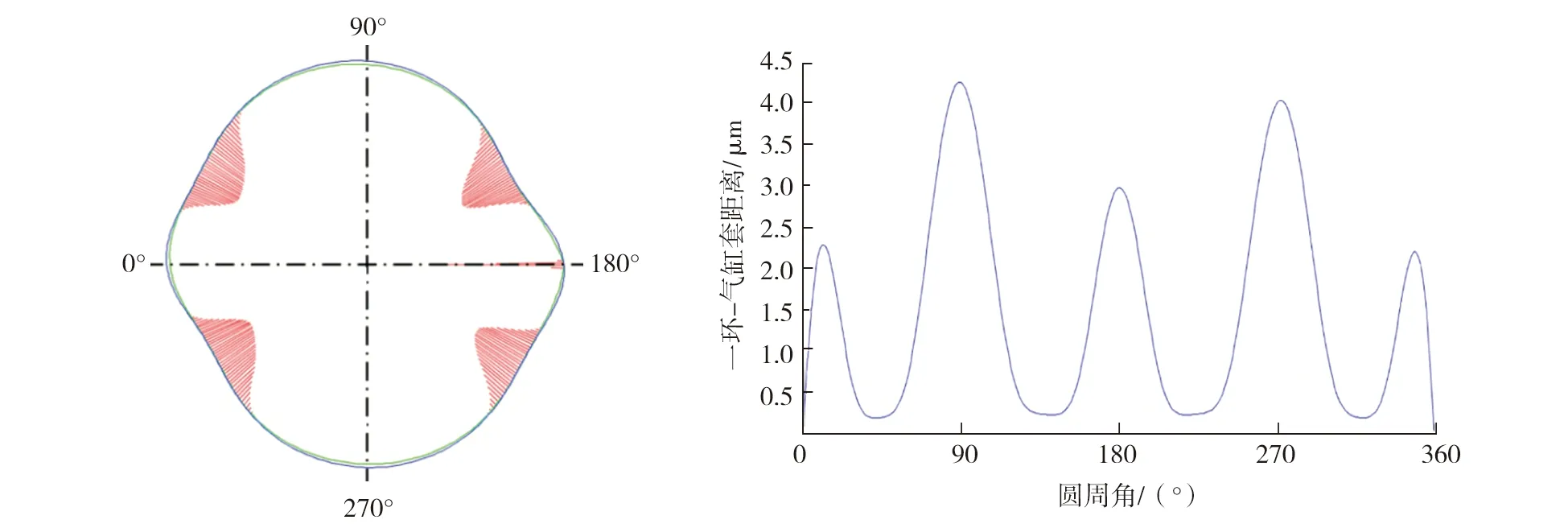

气缸套变形会影响活塞环与气缸套的贴合程度。贴合程度差,会导致发动机漏气量大,机油耗高,严重时会造成活塞拉缸[10]。在做功冲程下,活塞一环受到燃气的外膨胀力,和气缸套贴合良好,在非做功冲程下,活塞环与气缸套的贴合程度主要受到气缸套变形的影响。对活塞环与气缸套的贴合程度进行仿真分析,一环与气缸套接触压力分布和间隙如图4、5所示。由图4、5可知,在上止点位置,一环在前后端方向及主、副推力侧方向与气缸套存在2.25~4.25 μm的间隙,贴合较差。

a) 热态工况下气缸套与机体缸孔变形量对比 b) 热态工况和热态爆压工况下气缸套一环变形量对比图3 热态工况气缸套一环变形仿真分析

图4 一环与气缸套接触压力分布及变形示意图 图5 一环与气缸套间隙

2.2 活塞积碳

当气缸套表面的润滑油膜被破坏,导致缸套与活塞环的磨损加剧时,机油会通过活塞环的间隙和背隙进入燃烧室,柴油机会出现烧机油的情况并在一环岸处产生积碳。活塞一环岸积碳过多会导致气缸套磨损,甚至导致拉缸,为解决积碳过多问题,一般在气缸套顶面处加刮碳环[11],该机型已经装配刮碳环。活塞一环岸积碳情况如图6所示。由图6可知,活塞一环岸积碳不严重,可排除积碳对气缸套磨损的影响。

图6 活塞一环岸积碳情况

活塞二环岸留有泄压槽,泄压槽的作用是降低活塞一、二环之间的压力,防止二环上侧压力过高导致一环悬浮引起漏气和窜油。由于活塞一环几乎不控油,因此允许泄压槽留有积碳。并且气缸套四点磨损位置处于一环下侧,在一环的行程范围内,活塞二环岸没有发现与气缸套接触的痕迹,因此泄压槽积碳对气缸套四点磨损影响不大。

2.3 活塞环磨损

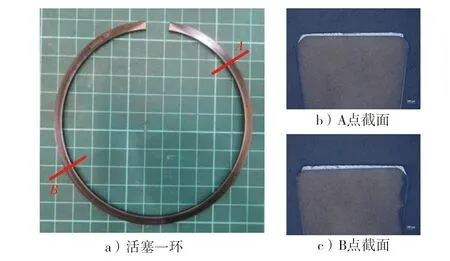

气缸套四点磨损区在一环上止点附近,拆卸后的活塞一环截面如图7所示。由图7可知,活塞环表面镀层没有完全磨掉,磨损均匀,且周向无异常接触痕迹。

图7 活塞一环及截面

由以上分析可知,热态下气缸套变形过大是气缸套四点磨损的主因。在排气上止点时刻,缸内压力小,由于活塞上止点一环位置气缸套热态变形过大,一环在前端、主推力侧、后端、副推力侧4个位置与气缸套贴合较差,高温排气沿一环未贴合面下行,破坏润滑油膜。压缩上止点时刻,缸内压力高,一环在气体压力作用下与气缸套前端、主推力侧、后端、副推力侧4个位置贴合,气缸套下行时活塞一环与气缸套产生干摩擦,气缸套发生四点磨损。

3 优化措施

为减小气缸套四阶变形,通常采取的方法是增加气缸套壁厚提升气缸套的刚度。一般气缸套壁厚约为缸径的7%~8%[12-15],该机型气缸套壁厚约为缸径的7.5%,满足要求。

由气缸套变形分析可知,气缸套一环处随着机体缸孔的变形而变形,所以,可通过加强机体刚度改善气缸套四点磨损问题。

气缸套一环处磨损严重,采取3条措施对该位置的机体刚度进行加强[16]。

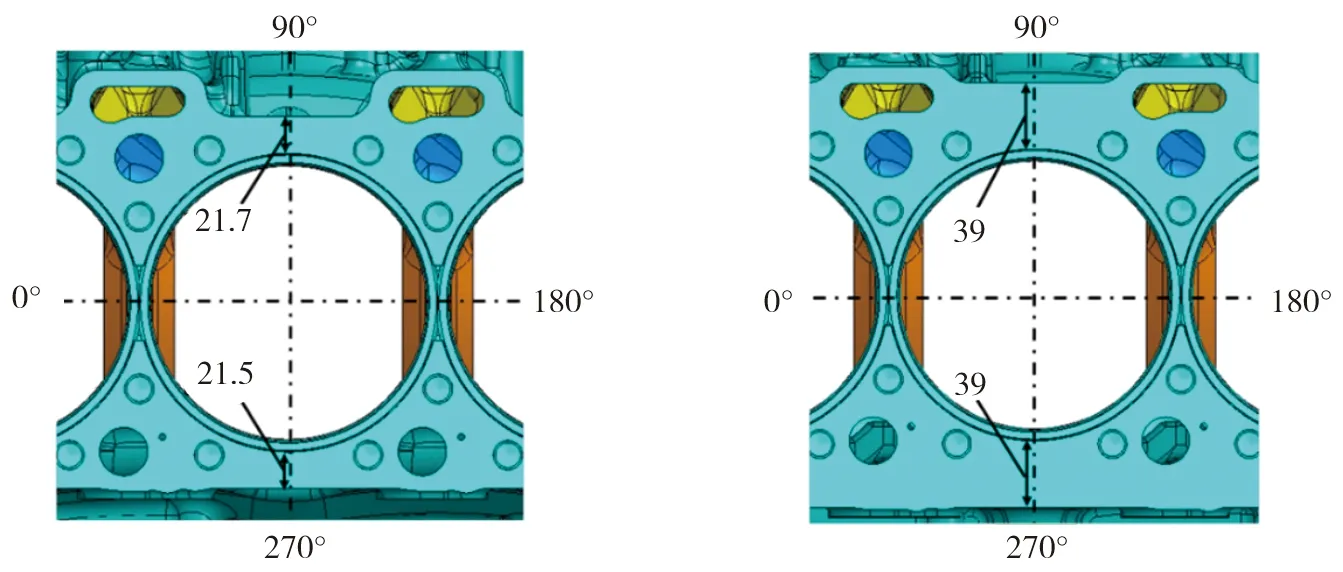

1)加宽机体上顶面,机体主、副推力侧宽度由21.7、21.5 mm增加到39 mm,如图8所示。

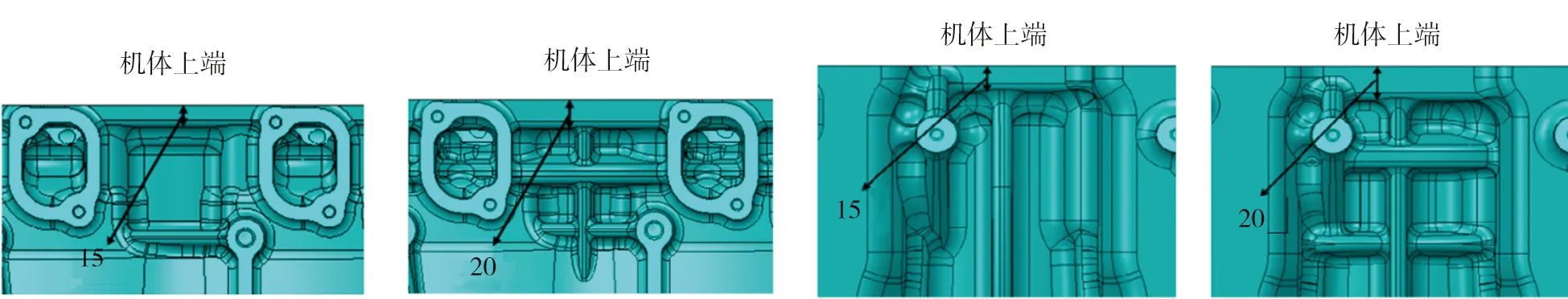

2)加厚机体上顶面,机体主、副推力侧厚度由15 mm增加到20 mm,气缸套一环位置机体主、副推力侧增加横向、竖向加强筋,如图9所示。

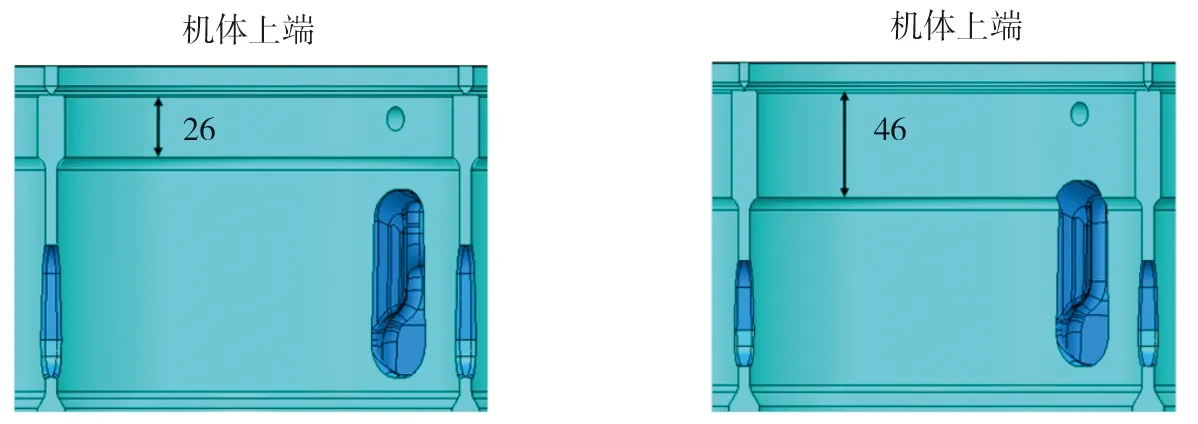

3)减小部分冷却水套厚度,对气缸套支撑肩下部加厚,由26 mm增加到46 mm,如图10所示。

a)原模型 b)新模型图8 机体上顶面优化前后对比

a)主推力侧原模型 b)主推力侧新模型 c) 副推力侧原模型 d) 副推力侧新模型图9 机体主、副推力侧优化前后对比

a)原模型 b)新模型图10 机体支撑肩下部优化前后对比

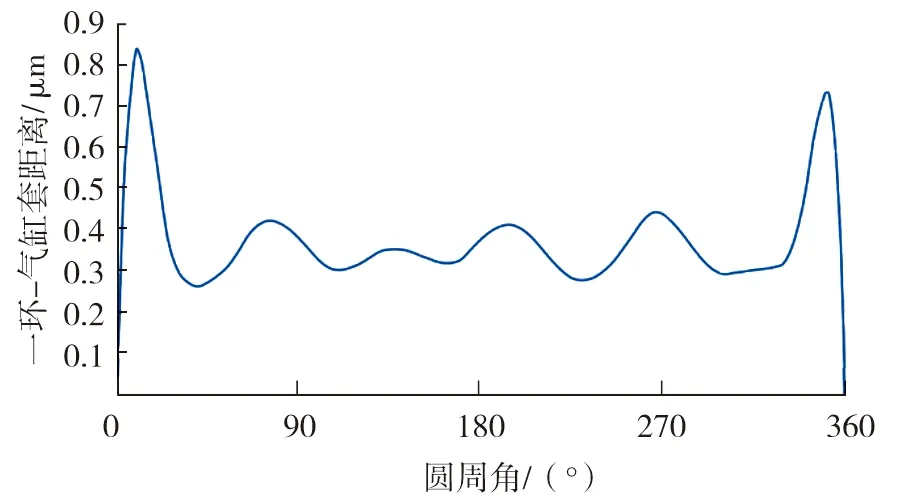

4 仿真及试验验证

热态工况下,对新方案气缸套变形情况进行仿真,一环与气缸套间隙仿真结果如图11所示,一环与气缸套接触压力分布及变形示意图如图12所示;原、新方案气缸套一环变形仿真对比如图13所示(图中单位为mm)。由图11~13可知,热态工况下,一环与气缸套间隙平均减小了78%,一环与气缸套接触压力更加均匀,新方案气缸套一环变形比原方案平均减小了16%。

图11 新方案一环与气缸套间隙仿真结果

图12 新方案一环与气缸套接触压力分布及变形示意图 图13 原、新方案气缸套一环变形对比

新方案1000 h耐久试验后的四点磨损情况如图14所示。由图14可知,气缸套网纹形貌良好,没有发生四点磨损现象。

a)前端 b)主推力侧 c)后端 d)副推力侧图14 新方案气缸套四点磨损情况

5 结论

1)气缸套一环上止点处变形受到机体一环岸部位结构影响非常大,机体强度不足,活塞环与气缸套贴合程度变差,排气上止点时刻高温排气沿一环未贴合面下行,破坏了润滑油膜,导致活塞环与气缸套发生不正常磨损。

2)增强机体刚度可以减小气缸套一环上止点处的变形,改善气缸套一环处的磨损状况。