基于数控车床加工精度的影响因素分析及应对策略探究

龙昌演

(贵州振华华联电子有限公司,贵州凯里,556000)

1 前言

数控车床作为一种先进的机械加工设备,对于各行业产品的精加工具有重要意义,当前数控车床不仅极大地提升了加工效率,在精准度上也得到了显著提高,能够为各行业带来巨大的利润[1]。然而,由于市场对于产品的精细度要求逐渐提高,数控车床的加工精度还需要得到进一步提升,数控车床的加工精度可能会受到伺服精度、编程精度、补偿精度与车的精度等因素的影响,同时还会受到环境、安装、材料等方面的影响。因此,设计和控制人员需要综合考虑各种因素,并对其加以控制,全面提高数控车床加工精度。

2 数控车床的加工作业原理

数控车床在加工过程中能够根据各种形状要求,对工件进行加工(见图1所示)。数控车床通常配备有多个工作工位和多功能加工区域,有加工范围广泛和大量加工的优点,同时具有完成复杂加工和补偿加工的功能,能够便捷、高效地完成工件加工工作[2]。数控车床是集计算机与机械于一身的先进加工设备,通常包括传感装置和控制装置以及动力装置等,能够实现一定的自我控制功能,操作人员需要为数控车床提前编制相应的加工流程,然后数控车床会根据系统指令来完成加工流程,控制刀具进行加工作业。

图1 数控车床工作示意图

3 影响数控车床加工精度的具体因素

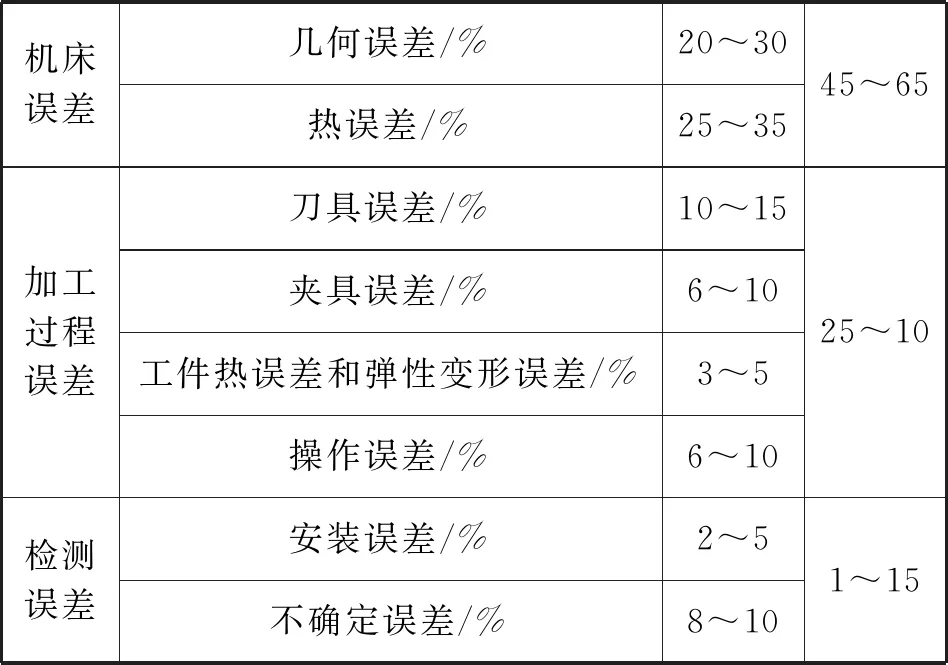

根据调查显示当前的数控车床的加工精度与实际需求存在较大误差(如表1所示)。在加工过程中,加工效能高低受到诸多方面因素影响,例如设备、程序、编制等因素,不同的影响因素也会对数控车床的加工精度造成不同程度的影响。误差计算通常以数控车床加工误差与总加工误差的比例为准,当工件对数控车床加工精度要求较高时,数控车床加工误差与总加工误差比例会更高。因此,为了有效提高工件的加工精度,满足实际需求,相关工作人员需要了解和控制数控机床的各种精度影响因素,结合实际加工情况进行改进,只有这样才能够切实提高数控机床加工效能。

表1 当前的数控车床的加工误差

3.1 伺服系统驱动因素

数控车床的加工精度会受到伺服系统驱动因素的影响,通常而言,伺服系统可以通过驱动车床的各项装置对工件进行加工,其具体操作过程为:利用数控车床的定位滚珠丝杠来伺服电机,对其进行驱动和控制,以保证数控车床顺利完成加工任务[3]。此时滚珠丝杠的传动误差就可能会影响到数控车床的加工精度。数控车床通常会采用半闭环控制伺服进给系统对于整个数控车床的电机进行控制,在工匠的加工过程中,丝杠需要进行反方向运转,此时很有可能出现空转现象,导致反向间隙误差的出现。数控车床的传动设备还有可能在外力作用下出现弯曲变形的情况导致部分区域的受力出现弹性间隙,影响到数控车床整体的加工精度。

3.2 车刀控制影响因素

在数控车床进行工件加工的过程中,需要对材料进行切削,达到工件所需形状,在车刀的运行过程中,可能会出现车刀控制与轴线尺寸存在一定偏差的问题,使得工件加工出现误差。因此,在数控车床进行编程时,尽管设置了合理的加工参数,也可能会因车刀运行轨迹难以控制,而导致加工过程中出现误差。

4 提高数控车床加工精度的应对策略

4.1 伺服系统驱动因素误差控制

在数控车床的设计过程中,需要对伺服系统进行严格的控制,才能将加工精度控制在合理范围内[4]。具体而言,伺服系统的误差控制需要从改善驱动装置的动态性能方面入手,对整个设备的驱动装置进行更新,或更换性能更加卓越的驱动设备,以确保数控车床在驱动过程中能够得到良好的控制。除此之外,伺服系统的误差控制还需要提高装置的抗压水平和承载能力,确保伺服系统能够有效承载机械零件,提高对加工零件控制的精确性。在数控车床安装好伺服装置后,还需要根据实际的加工需求,进一步优化系统参数,加强对于数控车床的误差控制。

4.2 控制车刀运行的几何精度

车刀的运行几何精度能够最直接地影响到数控车床的加工精度,因此,数控车床的设计人员需要根据实际加工需求,从力学角度改善数控车床的车身导轨,提高其几何精度,确保整个导轨具有良好的精度和抗压能力,能够有效控制车刀的运行。在车刀的运行过程中,为了更好地发挥数控车床的各方面功能,当前许多数控车床选择使用斜床造型代替过去复杂的铸件整体结构,进而有效提高数控车床的抗弯水平和承载能力。

4.3 误差补偿改进策略

误差补偿是一种常见的提高数控车床加工精度的关键措施。误差补偿主要是对已存在坐标轴的补偿,它可以通过硬软件相结合的方法整体提高产品精度。在半闭环伺服系统的应用过程中,反向偏差可能会影响到定位精度,因此在误差补偿过程中,应当注意采用反向偏差补偿的方法抵消这一误差。误差补偿相对于在设计方面进行加工精度控制而言,能够有效利用现有的数控车床,而不需要进行更换,对于降低成本起到了关键作用。除此之外,误差补偿法还包括在丝杆进给作业中,对滚珠丝杆进行补偿。在数控车床进行加工的过程中,丝杆进给的准确性会对数控机床的精度产生误差,这类误差通常难以在数控机床的设计阶段进行控制。特别是针对螺纹的加工,由于通常采用横纵联动的形式,横纵丝杆之间的缝隙必然会导致螺纹加工出现较大误差,数控机床的控制人员需要采取间隙补偿措施对滚珠丝杆的误差进行补偿,尽可能消除间隙,提高数控车床滚珠丝杆的性能与使用年限。

4.4 误差防止策略

误差防止策略需要在数控车床的设计和制造阶段对车床机械零件的精度进行改进,确保从整体上减少加工精度的误差。但对于制造业而言,在原有的数控车床基础上进行精度提升难度较大,通常需要对数控车床进行更换,因此,误差防止策略的应用成本比较高。

4.5 选用适当的加工工艺

提升数控车床的加工精度,不仅需要对数控车床本身进行控制,还应当对其加工工艺和加工方法等方面进行控制,确保加工精度和生产效率,提升工件加工质量。具体而言,首先数控车床控制人员应当对加工工序进行严格控制,尽可能一次性完成工序,对于不能一次性完成的工序,要注意减少刀具的更换次数,对粗、细加工进行区分,尽可能提高加工精度和生产效率。同时,还需要优化数控车床的加工路线,在运行路线选择时,注意缩短加工时间,提高刀具的使用率,去除无用的加工工序,促进数控车床加工经济效益提升。数控机床加工前是经调整好后,输入程序并启动,机床就能有自动连续地进行加工,直至加工结束。操作者要做的只是程序的输入、编辑、零件装卸、刀具准备、加工状态的观测、零件的检验等工作,劳动强度大降低,机床操作者的劳动趋于智力型工作。除此之外,在数控车床的加工过程中,还需要对表面精度和粗糙度进行严格控制,在计算数值时必须进行简化,减少工作量。

5 结语

我国制造业近年来取得了蓬勃发展,这与数控车床的广泛应用是分不开的。提升数控车床加工精度对于各行业的产品精度提升都具有重要作用,因此相关设计人员应当判断并分析数控车床加工精度的影响因素,在设计过程中对其进行严格控制,采取一系列有效应对策略,力求将因素对加工精度的影响降到最低,为提高我国数控车床的加工精度做出一定贡献,进一步推动制造业的飞速发展。