高疲劳等级桁架大梁的制造工艺

徐建中 钟 毅

上海振华重工(集团)股份有限公司长兴分公司

1 引言

盐田岸边集装箱起重机(以下简称岸桥)前后大梁总长约125 m,高度4 650 mm,小车轨道开档4 200 mm,总重约210 t。岸桥65 t载荷循环次数达到4×106次,前后大梁疲劳等级分布见图1、图2。大梁的下弦箱体为非对称结构,整个大梁对直线度、小车承轨梁的开档、高低差,尤其是承轨梁平整度要求非常高,制作过程中必须严控尺寸精度。

图1 前大梁的疲劳等级分布

图2 后大梁的疲劳等级分布

前后大梁的结构分为3个区域:前大梁的大部分上弦、侧片腹杆和后大梁的海陆侧上横梁之间的上弦、侧片腹杆属于E区域,除设计图纸要求外,禁止任何附属件的焊接,包括堆焊以及临时的私搭乱焊;F区域允许存在临时焊接,但临时焊接件的尺寸和焊缝需要满足疲劳等级F的要求,需提交附属件尺寸和焊缝形式给设计方与liftech进行核对;左右侧片之间的腹杆和联系横梁(与承轨梁连接的部分为E区域)按常规项目制作。整个项目均禁止任何F2等级和G等级的临时焊缝。

2 桁架大梁的结构形式

桁架梁主体结构由上弦、下弦、斜腹杆、顶面斜撑和内部撑杆等组成(见图3)。以后大梁为例,常见的桁架大梁按截面形式一般为矩形截面梁。因承载能力和结构刚性要求,矩形梁的下弦截面形式为倒置三角形形式。

1.上弦 2.下弦 3.斜腹杆 4.顶面斜撑图3 桁架梁结构示意图

3 箱体变形分析

下弦不规则箱体制作过程中的数控切割、焊接工艺,极易导致箱体直线度超出技术要求,并出现整体扭曲和小车承轨梁面板波浪变形等质量问题,严重影响产品功能。

3.1 数控变形

上弦结构中的上下翼板、斜腹板和小车承轨梁腹板的长宽比达35~40,属细长板料,数控等离子、数控火焰切割机下料后,在钢板切割边缘易产生沿长度方向旁弯;小车承轨梁腹板、内外斜腹板开坡口易导致旁弯;细长板单边受热时也会产生旁弯。

3.2 焊接变形

小车承轨梁腹板组件(T形)双面焊后,由于焊接热输入在承轨梁面板的中间两侧,焊缝距两侧边缘较远,熔透焊缝宽度达36 mm,焊缝冷却后引起很大的角变形。

下弦箱体三面成型时,施焊上翼板与斜腹板之间的通长焊缝会引起上拱和上翼板的波浪变形。节点对应焊缝为单面衬垫焊,其余焊缝为单面坡口焊,焊缝偏在箱体的上部,形成相对箱体几何中心的上拱;薄板局部的焊缝返修,导致热量集中在该区域,拉应力和压应力不平衡,相对较薄的上翼板(厚度20 mm)失稳,出现上翼板的波浪变形。

下弦箱体四面成型时,施焊下翼板与斜腹板之间的通长焊缝会引起下拱和下翼板的角变形。下拱产生的原理与上翼板上拱原因相同,虽能抵消部分上拱,但不足以完全克服,下弦最终仍为上拱;同时下翼板的角焊缝相邻,每个焊缝产生的角变形叠加在一起就会形成波浪变形。由于上下翼板的角变形沿长度上分布不均匀,偏离中性轴,使得上下角变形沿着焊缝长度逐渐增大,使构件扭转,产生扭曲变形。

4 减少变形的工艺方案

(1)分段法,通过减少焊缝长度以避免较大变形或较大变形的累加。

(2)优化装配顺序,将下弦结构拆解为小车承轨梁和三角箱体组件,分别制作组件时可以自由收缩,焊接过程中结合校火反变形,将组件的变形控制到最小;合格的组件再拼焊成整体,由于整体构件的刚性大,引起的变形小,不会出现复合变形无法校正的情况。

(3)对称制作,充分利用结构左右对称和焊缝左右对称的特点,对称相反的变形可以相互抵消,下弦组件和整体均对称制作。

(4)合理安排焊接顺序,先进行短焊缝的焊接,然后施焊长焊缝;先对接焊,再角焊;先熔透焊,再非熔透焊。

5 下弦制作工艺

5.1 下弦整体制作要求

由于下弦箱体的截面尺寸、直线度、扭曲度和小车承轨梁平整度直接关系到桁架大梁成型的质量,对小车重载高速运行起着决定性的作用,制作时必须严格控制精度。

外形尺寸公差为±1.5 mm;分段扭曲≤6 mm;整根下弦扭曲≤8 mm;取对应箱体内隔板处及其与相邻隔板的中间位置为参考测量点(见图4)。下弦任意长度直线度≤2 mm/2 m;分段直线度≤5 mm;整根对接后直线度≤10 mm。小车承轨梁平整度:横向A点和C点相对B点≤1 mm;纵向相邻两点≤2 mm。

图4 下弦的控制要求

5.2 下弦制作工艺

5.2.1 分段制作和预留余量

因弦体长度在60 m左右,下弦截面高度520 mm,属细长体,所以下弦分段成对制作,以减小整体扭曲和旁弯。每段长度以20 m左右为宜,为减少工艺拼缝数量,尽可能利用构件设计时原有的拼板拼缝(见图5)。

图5 下弦的分段制作

各分段长度在对接端一侧预留50 mm的余量,用于焊缝收缩和控制大梁整体长度,如XX1的海侧端和XX2的海侧端。余量修割时,应由厚板向薄板过渡,即厚板长度不允许小于设计要求。段内和段间根据板厚不同选择适合的焊接电流、焊条直径、焊速等参数,使焊接变形均匀一致。

5.2.2 箱体装配顺序

下弦构件分为两个组件进行装配焊接。

组件一上翼板(1)下料时左右侧合并为整块,并且中间留5 mm的剖分余量,暂不剖分。划出小车承轨梁腹板(2)中心线、三角箱体中心线、小车承轨梁加强板(3)以及内隔板的安装线并装配。施焊承轨梁腹板的焊缝①,内侧施焊,外侧碳刨清根。施焊小车承轨梁加强板与腹板焊缝②,为了减少上翼板的波浪变形,与上翼板之间的焊缝不焊(见图6)。

图6 下弦组件一和组件二

在下翼板(4)上划出三角箱体中心线、三角箱体内侧腹板(5)、外侧腹板(6)安装线以及内隔板(7)的安装线并装配,其内外侧腹板板厚中心线交点即为箱体中心线。施工时可以借助导向定位板斜势,采用激光校正后定位安装两斜腹板和内隔板。按设计蓝图要求划出图纸所需外形尺寸(注意高度方向要考虑收缩余量)。焊接时先定位焊斜腹板,然后烧焊内隔板焊缝③。

将组件二翻身,与组件一装配,在左右方向固定组件二,先施焊组件二与上翼板(1)焊缝④和⑤,再施焊小车承轨梁加强板与组件二的焊缝⑥。为减少衬垫焊焊缝④产生的角变形引起的波浪变形,在非腹杆节点板对应位置(非主要受力位置),焊缝改为变形较小的单面坡口焊,然后完成小车承轨梁加强板与上翼板焊缝⑦(见图7)。

图7 下弦箱体四面成型

下弦箱体一分为二后,翻身,最后完成组件二的斜腹板与下翼板之间焊缝⑨(见图8)。

图8 下弦施焊

其中焊缝①、④、⑤、⑨通条焊缝的施焊方法为:分段、间隔、多层多道、对称烧焊,由中间向两侧烧焊。

6 桁架制作工艺创新

桁架主结构的疲劳等级为E级,即为最大限度减少应力集中,整个制造过程中禁止任何附属工艺件的焊接、临时焊缝、堆焊和完全杜绝母材损伤。为了符合以上工艺要求,项目制作时有以下几个工艺创新。

6.1 工艺流程优化

数控排版时预先在板片中间、板单元对接焊缝两侧、腹杆与节点板对接焊缝端部以及吊装点增加“凸台”余量,作为卡码、引熄弧板点焊和板单元翻身吊耳焊接的专用区域,焊后割除,从而避免在母材上直接焊接。

预制上弦H型钢时,为减少焊后校火工作量,特别设计专用的制作工装和对接工装。工装根据板厚调整,满足了上弦各种不同板厚的装配和焊接翻身要求;采用“背靠背”反变形工艺方法,保证了焊后工字钢的上下翼板开档尺寸和翘曲变形在要求范围内。结合成型工装和侧片吊装工装,使工艺过程实现了完全无码化,杜绝了临时焊缝施焊和去除工作量,提高了产品质量和生产效率。

6.2 优化焊接方式

为了提高疲劳等级,上下弦腹杆与节点板对接UT焊缝不开过焊孔,采取改变坡口方向的方案,翼板单面大V型坡口朝向内侧,同时坡口两侧的对应腹板位置开双面坡口,坡口开制到底。在内侧施焊,对接缝在腹板板厚位置且正好在腹板角焊坡口内,正面碳刨清根,然后施焊翼板对接缝并盖面,再施焊腹板的坡口角焊缝和腹板对接焊缝。经过以上优化工艺,桁架侧片的对接焊缝达到预期要求。

6.3 桁架后大梁与海陆侧上横梁的无码精测拼装

后大梁与海陆侧上横梁拼接处形成280×1 250×570 mm(长×宽×高)密封六面体,要求均为双面坡口UT焊缝。通过精确测量构件拼接尺寸、配修余量,在后大梁内侧节点板上开工艺孔的方案;但即使开工艺孔,箱体空间狭小,焊工不能带头盔,几乎不能转身,有近一半的焊缝需要反手施焊,考验焊工施焊水平。因此制作1∶1接头段模型进行试验,发现减小箱体内焊缝坡口角度,增大外侧碳刨清根坡口角度,先立焊后平焊的焊接顺序,纠正预热清渣工序等特殊措施,可以满足上横梁节点板与后大梁上弦腹板、后大梁节点板与上横梁底板之间的焊接间隙要求,同时也保证上横梁之间的中心开档、平行度、垂直度和4个端口的水平。通过以上措施顺利完成了拼装焊接,实现前后大梁组件与门框的总装。

7 铰点联系横梁的内部施焊

铰点联系横梁制作时设定了特殊的倒装配顺序,根据受力类型和施焊空间细化到每条焊缝的坡口形式、安装顺序和焊接方法,结合开工艺孔的措施,在满足内部双面CJP焊缝的条件下,承轨梁腹板采用单面焊双面成型的焊接方法。现场严格按工艺施工,焊缝符合设计要求。铰点主板连同联系横梁箱体单独制作,桁架主体成型后与之对接,相比传统大梁铰点与结构件一起拼装焊接的方法,首创了铰点整体后装的施工工艺。以前大梁铰点横梁为例,具体说明施工工艺如下。

(1)铰点联系梁上下翼板与下弦对接端预留50 mm对接余量,承轨梁上平面预留10 mm厚度余量,端部下翼板折弯处预留200 mm余量;承轨梁上平面非轨道面铣平面,轨道安装面留7 mm台阶,反面留3 mm台阶,端部下翼板用折弯机折边。

(2)上翼板(1)铺设在水平胎架上并完成拼接,烧焊焊缝①后划出十字中心线和中心隔板(2)、铰点主板组件(3)、海陆侧腹板(4)(5)的安装位置线,下翼板暂不拼接,中间留出焊接空间(见图9)。

图9 铰点联系梁设计图

(3)在上翼板上根据所划的线装配中心隔板和铰点主板组件,保证与上翼板的垂直度,在蓝图焊缝区域点焊固定;装配腹板(4)(5),在蓝图焊缝区域点焊固定;吊垂线校核垂直度并检测各构件开档尺寸。

(4)按蓝图和相关WPS要求将隔板、腹板焊缝②③④⑤施焊到位,施焊顺序为先立焊、后平焊。

(5)装配铰点主板的斜加强板(6),完成焊缝⑥,并做探伤检测(见图10)。

图10 施焊铰点组件斜加强板的焊缝

(6)装配端部下翼板(7),联系梁翻身180°后施焊焊缝⑦;联系梁翻身180°后装配半块隔板件(8),并完成隔板与腹板的焊缝⑧,贴钢衬垫对接中部下翼板(9)的焊缝⑨,箱体四面成型(见图11)。

图11 施焊箱体内半块隔板的焊缝

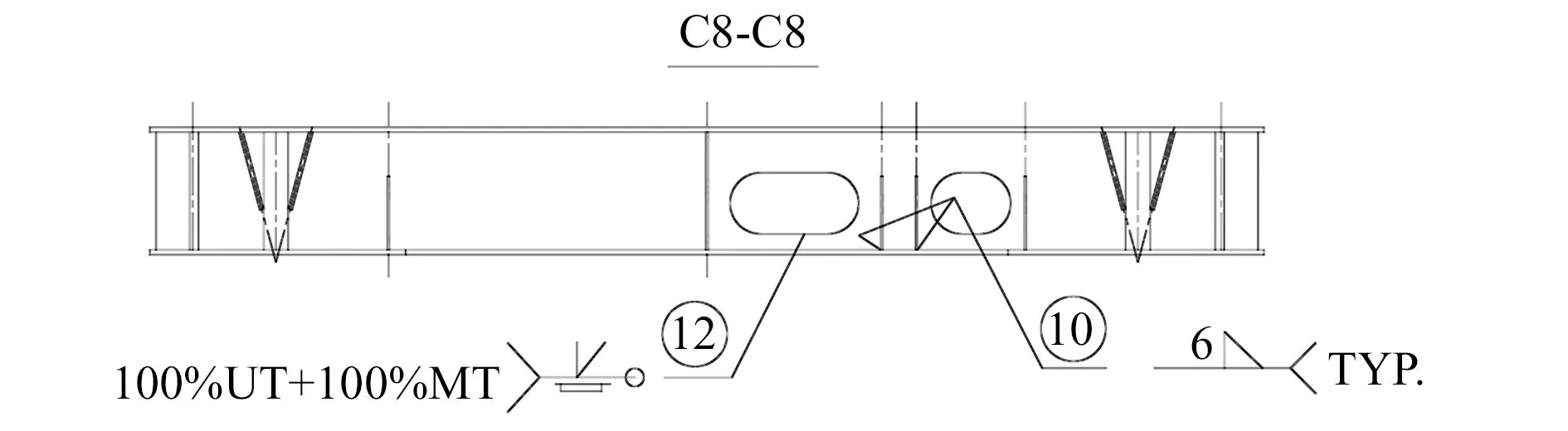

(7)在陆侧腹板上开工艺孔,将联系梁翻身180°,利用所开工艺孔施焊半块隔板与下翼板的焊缝⑩;装配外侧的小车承轨梁腹板(10),并在上翼板与其对筋位置安装工装,用于控制小车承轨梁腹板与上翼板的焊缝间隙,以达到全熔透焊缝要求;箱体内焊缝施焊并探伤合格后,封堵工艺孔焊缝(见图12)。

图12 开工艺孔完成隔板焊缝

8 结语

该施工工艺方案在盐田桁架大梁岸桥上应用后,保证了下弦焊后小车承轨梁的平整度、截面尺寸、直线度和扭曲度,承轨梁与小车轨道之间的贴合面间隙基本符合运行要求,桁架成型准确,小车重载全速运行正常。相比前期桁架大梁项目,节约承轨梁灌注环氧树脂的成本近百万元,不仅取得了很好的经济效益,还首创了高疲劳等级桁架大梁无码化工法、复杂箱体焊接和桁架大梁与上横梁箱体对接等一系列工艺创新,在桁架制造领域值得推广。