低压省煤器性能评价试验与节能效果的修正计算方法

王学栋,姜明超,宋昂

(华电电力科学研究院有限公司,浙江省 杭州市 310030)

0 引言

国内电站锅炉普遍存在排烟温度偏高的问题,排烟温度严重超温不但影响机组的能耗指标,而且影响空气预热器的安全运行。因此,降低排烟温度对于节能降耗、提高锅炉运行安全性具有重要的现实意义。目前锅炉烟气余热回收方案主要有利用低压省煤器系统加热凝结水方案、加热空气预热器入口冷空气方案、依次加热冷空气和凝结水的逐级利用方案[1-5]。对于锅炉排烟温度严重高于设计值问题,为了充分吸收锅炉排烟余热,常采用低压省煤器加热凝结水方案[6-9]。

利用低压省煤器吸收烟气余热加热凝结水,低加回热系统的抽汽量减少,汽轮机的冷源损失增加,导致热力循环效率降低,部分排挤的抽汽量会增加凝汽器的排汽量,使汽轮机真空有所降低[10],但大量烟气余热进入凝结水回热系统后,汽轮机低加回热系统从外部获取了这部分热量,新增了一定的做功能力,这个新增的功率远大于因减少抽汽和汽轮机真空微降所引起的功率损失,所以在一定程度上提高了机组的经济性[11-12]。

分析低压省煤器热经济性的主要方法是等效焓降法和汽轮机热力性能试验法。西安交通大学的林万超利用等效焓降理论,对低压省煤器系统的热经济性进行了深入分析[13];东北电力大学的周振起等利用等效焓降原理,对燃煤机组增装低压省煤器的热经济性进行分析,计算出其节能效果[14]。以上学者偏重于低压省煤器节能效果的理论分析,而许多文献中所报道的低压省煤器节能效果都是利用等效焓降法或热力试验法,对机组投、停运低压省煤器的几个运行工况进行试验和计算[15-20],但计算得到实际工程中低压省煤器的节能效果远低于设计值。以往的研究都没有对实际节能效果与设计值的偏差进行深层次的原因分析和定量计算,也就不能对低压省煤器的节能效果进行准确评价。

本文基于某 220 MW 机组低压省煤器的性能评价试验,计算了低压省煤器的节能效果,分析了节能效果的影响因素,以及实际节能效果产生偏差的原因,并对影响因素进行修正计算。

1 低压省煤器设计

1.1 低压省煤器本体设计

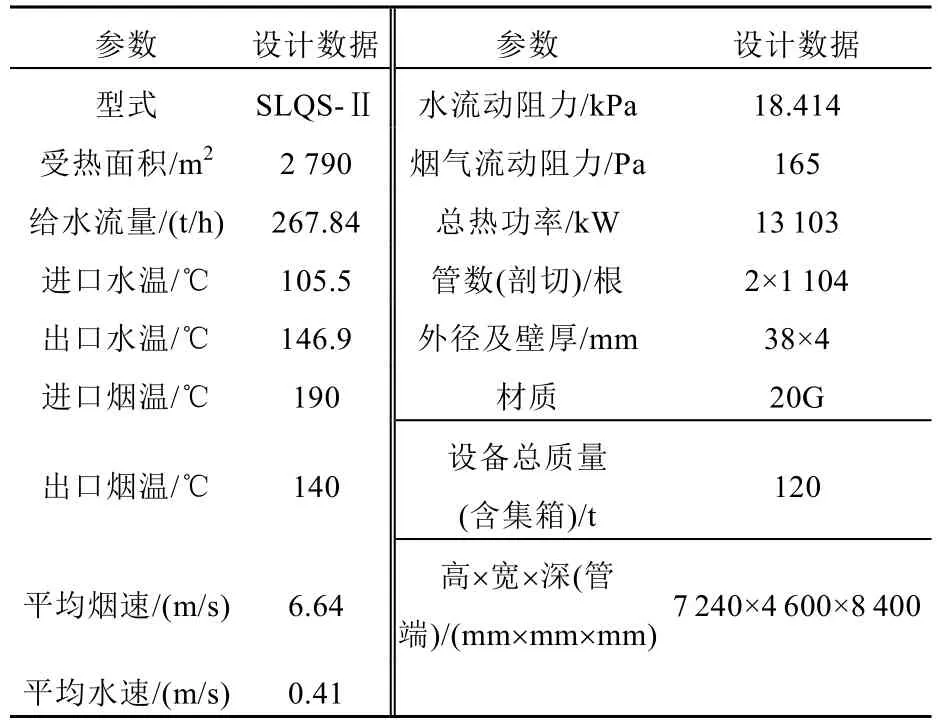

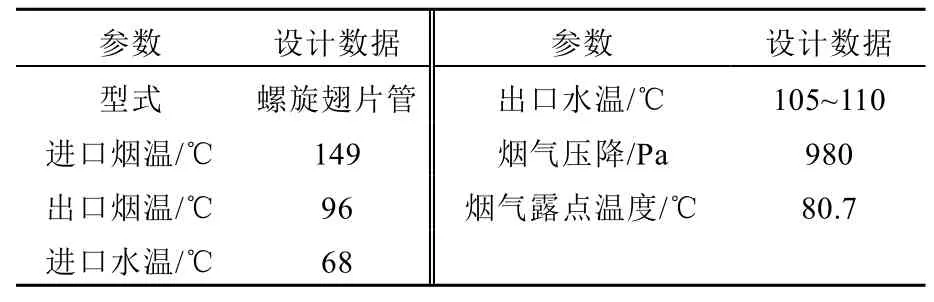

在某超高压220 MW机组锅炉尾部烟道加装低压省煤器,用于降低脱硫吸收塔入口的烟气温度,同时起到节能的作用。低压省煤器分为炉侧低压省煤器和脱硫低压省煤器(在本文中统称低压省煤器),其设计参数分别如表1、2所示。

表1 炉侧低压省煤器设计参数Tab. 1 Design parameters of low-pressure economizer

表2 脱硫低压省煤器设计参数Tab. 2 Design parameters of low-pressure economizer for desulfurization

1.2 低压省煤器连接方式

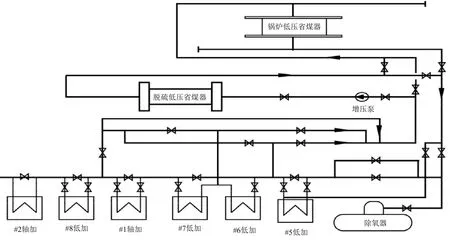

低压省煤器连接方式属于混合型,从6号、7号、8号低加分别引出凝结水经混合后,依次送往脱硫低压省煤器和炉侧低压省煤器加热,加热后的凝水回到5号或6号低加出口,与主凝结水一起进入除氧器,具体系统示意图见图1。

2 低压省煤器节能效果评价试验

2.1 试验工况

低压省煤器节能效果分析的多变量综合试验,是通过变化机组电负荷、低压省煤器进水温度、进水流量等参数,评价低压省煤器不同工况下的节能效果。机组进行了 220、200、180、160 MW共4个负荷点的试验,每个负荷点进行投运低压省煤器的试验5次,停运低压省煤器的试验1次,即每个负荷点进行6个工况的试验,共计24个工况。

2.2 试验结果

图1 低压省煤器连接系统示意图Fig. 1 Schematic diagram of LP economizer connection system

对不同负荷点下机组投、停运低压省煤器 2种运行方式进行试验对比,各得出一条主蒸汽流量对应的热耗率曲线,由曲线可直观查得不同主蒸汽流量下投运与停运低压省煤器的热耗率之差,即投运低压省煤器的节能效果,如图2所示。将同一电负荷下投运与停运低压省煤器工况修正至同一主蒸汽流量下,查得各试验工况下的热耗率差值,得出机组在不同主蒸汽流量下实际降低的热耗率。

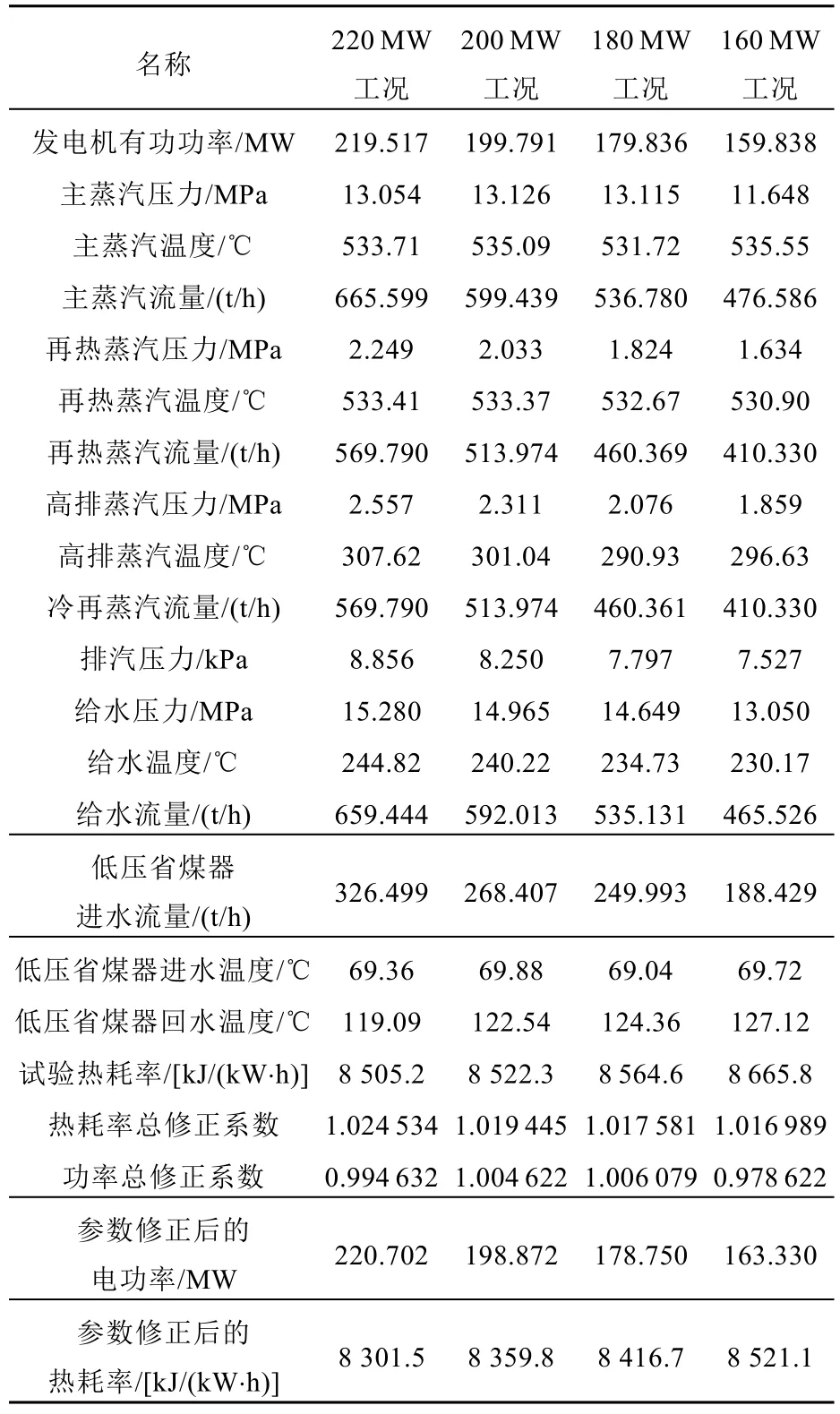

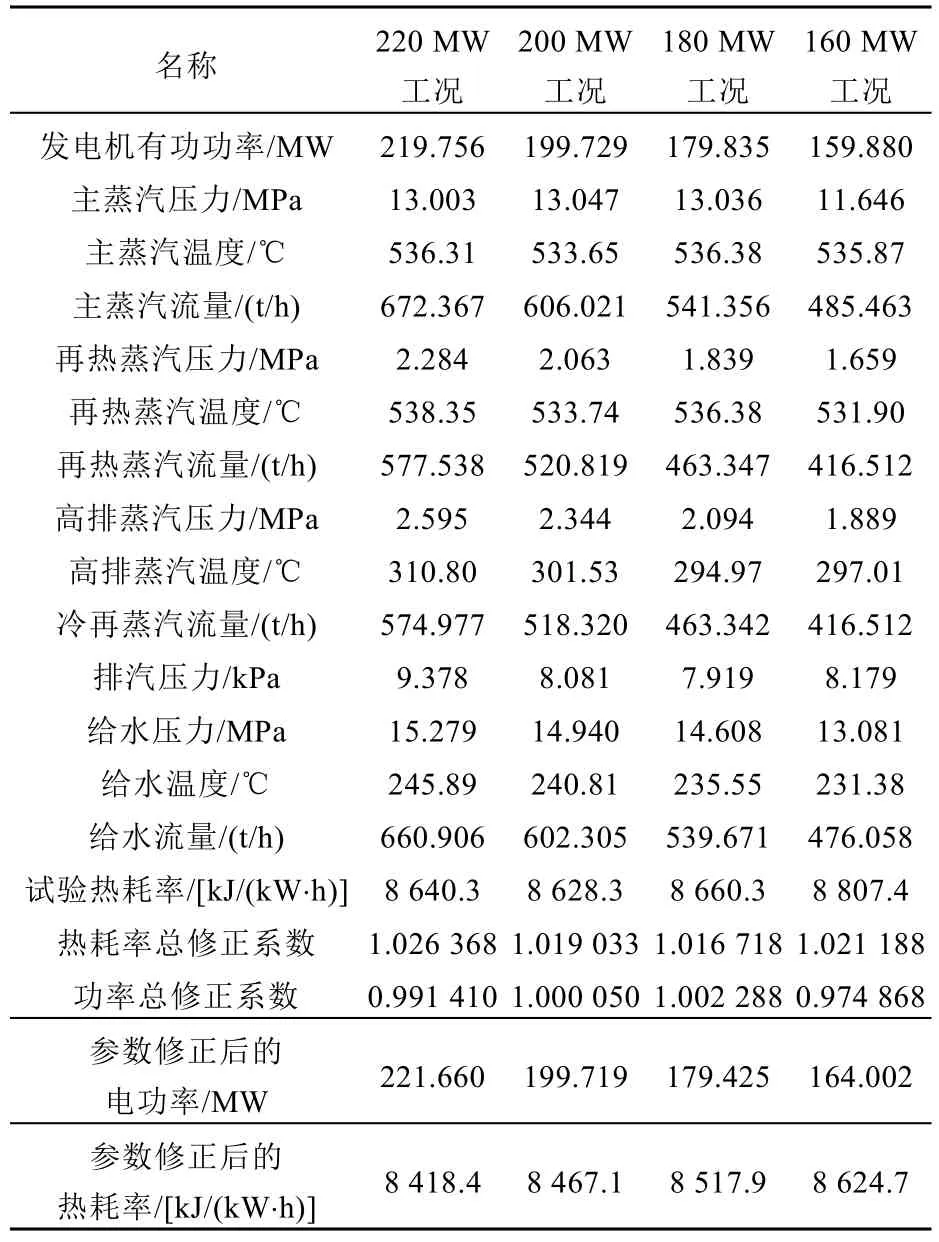

在220、200、180、160MW工况下,投运与停运低压省煤器试验数据及计算结果分别列入表3和表4中。由于使用热力试验法比较低压省煤器的节能效果,因此对相同电负荷工况下投运与停运低压省煤器时的机组热耗率进行相同的参数修正,包括主蒸汽压力、主蒸汽温度、再热蒸汽温度、再热蒸汽压损、低压缸排汽压力对发电机功率和热耗率的修正。

表3 投运低压省煤器时主要试验结果Tab. 3 Main test results of conditions with low-pressure economizer operation

表4 停运低压省煤器时主要试验结果Tab. 4 Main test results of conditions without low-pressure economizer operation

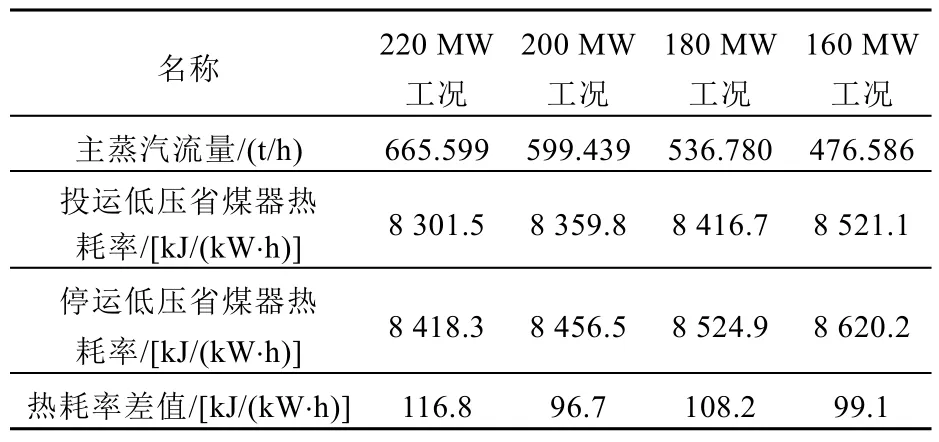

各负荷工况下,投运与停运低压省煤器试验的工况点不完全吻合,将主蒸汽流量修正至同一基准进行对比,即在图2曲线上查找同一主蒸汽流量下,投运与停运低压省煤器时的机组热耗率,并求得差值,主蒸汽流量选择投运低压省煤器各工况下的主蒸汽流量,得出的结果见表5。

表5 投运与停运低压省煤器在相同主蒸汽流量下的热耗率变化Tab. 5 Change of heat consumption rate with or without low-pressure economizer operation under the same main steam flow

2.3 节能效果分析

由低压省煤器节能效果评价试验可以看出,对于投运或停运低压省煤器的工况,由于机组热耗率差别较大,节能效果明显,因此可以直观地用热力试验法进行分析比较。220 MW 试验工况下,节能效果为 105.4~125.5 kJ/(kW·h);200 MW试验工况下,节能效果为98.1~113.4 kJ/(kW·h);180 MW试验工况下,节能效果为94.1~112.8 kJ/(kW·h);160 MW 试验工况下,节能效果为81.7~107.4 kJ/(kW·h)。低压省煤器的节能效果与其运行参数有关,同时也与机组运行负荷关系密切。在4个工况电负荷对应的主蒸汽流量下,低压省煤器的节能效果分别为116.8、96.7、108.2、99.1 kJ/(kW·h)。

3 低压省煤器节能效果修正计算

3.1 低压省煤器节能效果的修正方法

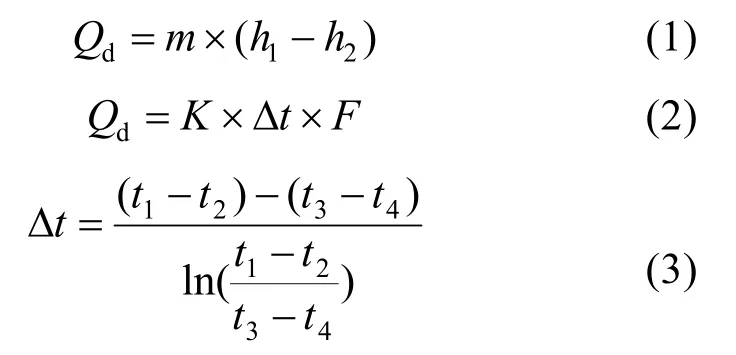

低压省煤器在汽轮机组回热系统中的热平衡方程与传热方程如下:

式中:m为进入低压省煤器的凝结水流量,kg/h;h1为凝结水进口焓值,kJ/kg;h2为凝结水出口焓值,kJ/kg;K为换热系数,kW/(m2·K);F为低压省煤器有效传热面积,m2;Δt为平均对数温差,℃;t1为低压省煤器入口烟气温度,℃;t2为低压省煤器出口凝结水温度,℃;t3为低压省煤器出口烟气温度,℃;t4为低压省煤器入口凝结水温度,℃;Qd为凝结水换热量,kJ/h。

低压省煤器的运行参数影响着换热性能,也影响着其节能效果。由式(1)—(3)以及试验结果的分析得知,影响低压省煤器传热性能的参数主要是:烟气侧的烟气流速、烟气进口温度和出口温度,水侧的凝结水流量、凝结水进口温度和出口温度,以及传热管外表面的沾污程度。烟气侧的参数与锅炉燃烧工况的调整和煤种有关,水侧的参数与机组负荷、运行参数调整有关。由于以上参数的运行值与设计值差别较大,导致低压省煤器实际节能效果与设计值差别较大,所以应基于运行参数对低压省煤器传热性能的影响,修正参数变化对低压省煤器节能效果的影响。

修正的基本方法:计算设计工况和运行工况下的低压省煤器换热量,以设计参数为基准,修正运行参数对传热系数、传热温差的影响,计算修正后的换热量。利用实际运行工况的换热量和修正后的换热量,参与机组热力系统的等效焓降计算,得到实际做功量变化值ΔHt和修正后做功量变化值ΔHto,进而计算热耗率的变化值Δqt和修正后的热耗率变化值Δqto。

由于制造商提供的只有机组额定220 MW工况下的低压省煤器设计数据,因此,节能效果的修正计算也只计算了220 MW试验工况。低压省煤器设计和运行数据的计算都依据公式(1)—(3),修正计算的步骤如下:

1)计算低压省煤器设计工况下的传热系数Ko、平均对数温差Δto以及换热量Qdo;

2)计算试验工况下的低压省煤器实际传热系数Kt、平均对数温差Δtt以及换热量Qdt,实际传热系数Kt考虑了传热管外表面实际的沾污系数;

3)将低压省煤器实际传热系数Kt修正至设计沾污系数、烟气流速下,得到修正后的Kto,将试验的平均对数温差修正至设计值Δtto,利用换热量计算公式(2)计算得到修正后的换热量Qdto。

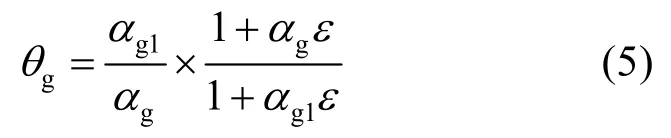

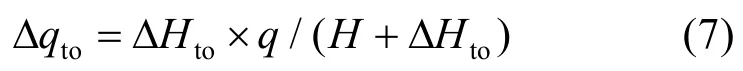

对实际运行工况下的传热系数Kt进行修正,计算公式为

式中θg为管子沾污系数的修正系数,无量纲。

式中:αg为低压省煤器传热管烟气侧的设计对流换热系数,W/(m2·℃);ε为管子的沾污系数,根据管材以及低压省煤器的运行条件、运行参数取值,无量纲;αg1为试验工况下的烟气侧对流换热系数,W/(m2·℃)。

式中:TW为传热管与烟气接触的壁面温度,℃;T为烟气侧的平均温度,℃;F为低压省煤器有效传热面积,m2;Qdt为试验工况下的凝结水换热量,kJ/h。

修正了由于运行参数变化引起的传热系数变化、对数平均温差和传热量的变化,修正后的传热系数Kto、换热量Qdto与设计值的偏差即是由低压省煤器本身性能引起的,由此即可判断低压省煤器的运行性能是否达到设计要求。

4)对机组性能指标影响的修正计算。

用等效焓降法计算修正后的换热量,并计算由此引起的低加回热系统抽汽量的变化,对应得到一个新的等效焓降值ΔHto,利用ΔHto计算低压省煤器性能修正后的热耗率降低值Δqto。

式中:Δqto为运行参数修正后的热耗率降低值,kJ/(kW·h);ΔHto为运行参数修正后的等效焓降,kJ/kg;H为低压省煤器停运时的机组等效焓降,kJ/kg;q为低压省煤器停运时的机组热耗率,kJ/(kW·h)。

3.2 低压省煤器节能效果的修正计算

3.2.1 试验工况下换热系数及换热量计算

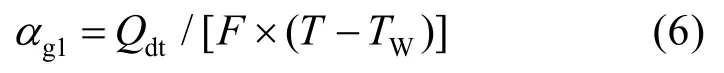

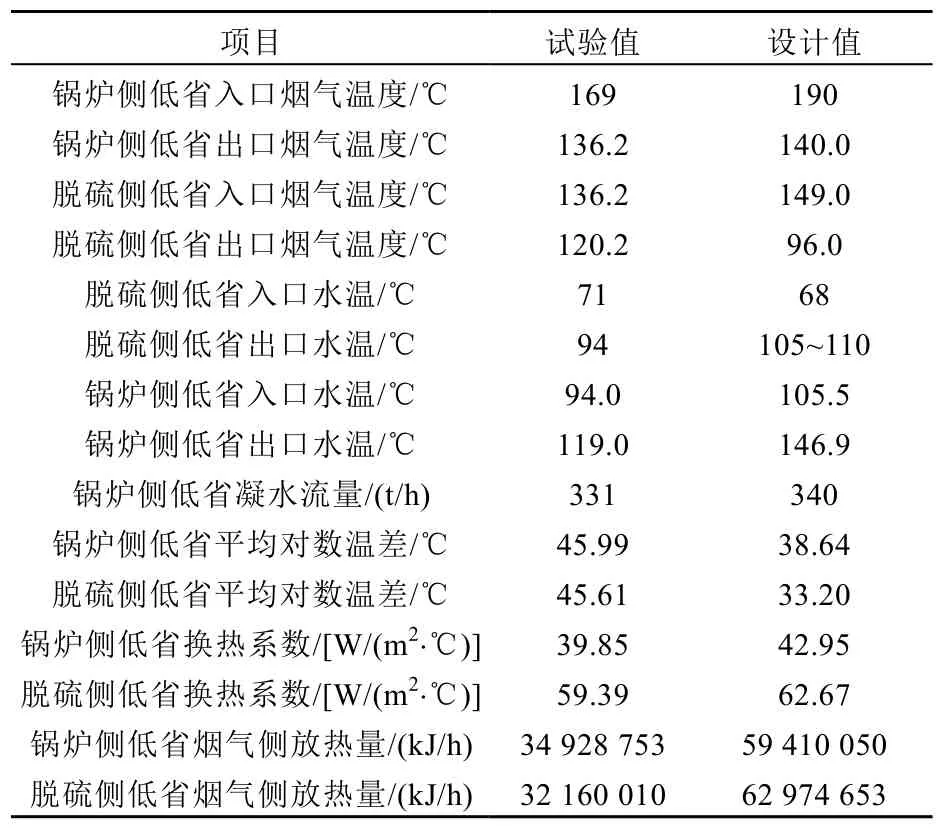

在机组电负荷220 MW工况下,测得了流经锅炉侧、脱硫侧两级低压省煤器的凝结水流量,以及入口、出口侧的凝结水温度。通过式(1)—(3)计算出锅炉侧低压省煤器及脱硫侧低压省煤器的换热量及换热系数,试验数据、计算结果及设计数据见表6。

表6 炉侧及脱硫侧低压省煤器试验数据及设计数据Tab. 6 Test data and design data of low-pressure economizer on boiler side and desulfurization side

3.2.2 低压省煤器换热系数与换热量的修正计算

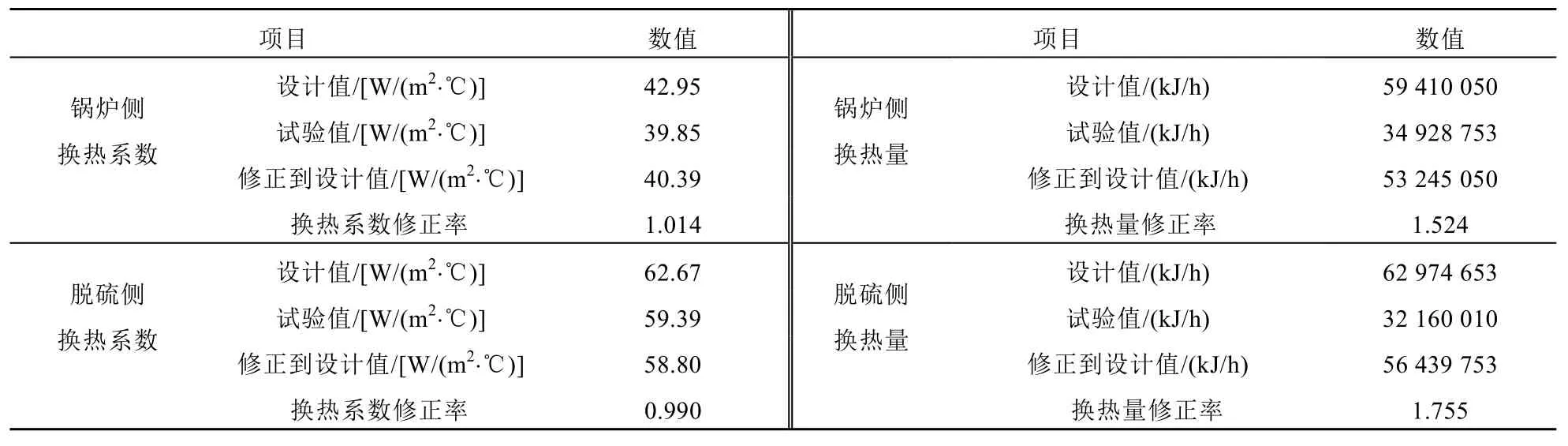

根据试验测得的低压省煤器进口、出口烟气参数(烟气流量、温度)、凝结水参数(凝结水温度、流量),分别计算出锅炉侧、脱硫侧低压省煤器的换热系数;在两侧低压省煤器进、出口烟气参数,以及进、出口凝结水参数相同条件下,根据式(4)—(6)进行修正计算,得到设计参数下锅炉侧、脱硫侧低压省煤器的换热量、换热系数,修正结果见表7。

表7 低压省煤器换热系数及换热量修正计算结果Tab. 7 Corrected calculation results for heat transfer coefficient and heat exchange amount of low pressure economizer

3.2.3 低压省煤器节能效果的修正计算

通过以上计算,得到220 MW工况低压省煤器运行条件下的换热系数、换热量,以及修正后的换热系数、换热量,用等效焓降法计算由修正后的换热量引起的机组低加回热系统抽汽量的变化,得到新的等效焓降值ΔHto,根据式(7)计算得到低压省煤器运行参数修正后的热耗率降低值Δqto。

由表5得知,220 MW试验工况下投运低压省煤器,机组热耗率降低值为 116.8 kJ/(kW·h),等效焓降H为1 194.57 kJ/kg,经过运行参数修正后,机组等效焓降ΔHto为1 205.5 kJ/kg,热耗率降低值为 190.97 kJ/(kW·h)。

4 结论

在某超高压220 MW机组上进行低压省煤器节能效果的性能评价试验。在4个电负荷条件下,进行投运和停运低压省煤器,以及变低压省煤器运行参数共24个工况的试验。利用热力性能试验法计算低压省煤器的节能效果。在相同的电负荷下,低压省煤器的运行参数不同,其节能效果也不同。220 MW工况下,节能效果为105.4~125.5 kJ/(kW·h);200 MW工况下,节能效果为98.1~113.4 kJ/(kW·h);180 MW工况下,节能效果为94.1~112.8 kJ/(kW·h);160 MW工况下,节能效果为81.7~107.4 kJ/(kW·h)。低压省煤器的节能效果与其运行参数有关,也与机组的运行负荷关系密切。利用拟合的汽轮机主蒸汽流量与低压省煤器节能效果的关系曲线,得到4个电负荷对应的主汽流量下,低压省煤器的节能效果分别为 116.8、96.7、108.2、99.1 kJ/(kW·h)。

根据低压省煤器在汽轮机回热系统中的热平衡方程和传热方程,利用等效焓降法修正计算了低压省煤器实际运行参数对节能效果的影响,220 MW 试验工况下投运低压省煤器,机组热耗率降低值为 116.8 kJ/(kW·h),经过运行参数修正后的机组热耗率降低值为190.97 kJ/(kW·h)。提出的低压省煤器节能效果的修正计算方法能够消除运行参数偏差对低压省煤器节能效果的影响,对燃煤机组加装低压省煤器的项目进行分析与评价,有利于设计单位改进低压省煤器的设计,以及发电企业优化低压省煤器的运行工况,进一步提升低压省煤器的节能效果。