油田稠油举升工艺现状及适用性技术研究

杨帆(大庆油田有限责任公司第三采油厂)

稠油含有较高的胶质、沥青质,其黏度大、流动性差,给生产带来了许多不便。而且各地区稠油油藏的类型差异较大,油藏特点各不相同[1-3]。不同的油藏条件直接影响着稠油开采方式的选择及其开发效果。某油田稠油资源丰富,分布较广,稠油的开采在某油田的原油生产中正发挥着日趋重要的作用。目前,某油田稠油举升工艺技术采取的主要有电热杆举升工艺、泵上掺热水降黏伴输举升工艺、空心杆热流体密闭循环加热举升工艺和化学剂降黏举升工艺等四种举升工艺,各稠油举升工艺技术有其不同的优缺点,在现场应用中遇到各种问题。为此,在调查研究的基础上,通过开展工艺技术分析和适用性技术研究,找出适合某油田最佳稠油举升适用性工艺技术,并取得良好的应用效果。

1 某油田稠油举升工艺现状

1.1 电热杆举升工艺

利用电热杆内的电缆,通电后发热,传热给电热杆本体,加热油管内的液体,降低稠油黏度,达到降低稠油在井筒内流动性阻力的目的。从现场应用来看,电热杆泵抽采油工艺是目前最有效的井筒举升工艺。它能有效地补偿稠油在井筒举升过程中的热损失,保持了稠油的流动性,降低了稠油的流动阻力。

1.2 泵上掺热水降黏伴输举升工艺

井下采油管柱由油管、筛管、Y211-150型封隔器、抽油泵等部分组成。即在普通稠密油井管柱泵上加装封隔器,封隔器上10 m左右加装筛管,使得油套环形空间与泵上油管连通,掺水从油井套管进入,经套管、筛管进入泵上油管内。特点是从泵上掺水,对泵效影响小,而且投入少,见效快,操作简单,便于管理,投入产出比高。

1.3 空心杆热流体密闭循环加热举升工艺

目前主要用于替代电加热和普通稠密油井、高含蜡井、高凝油井、掺水系统不正常边远井的井筒加热[4]。其缺点:一是目前在用的空心杆外径为φ42 mm,接箍外径为φ59 mm,一般在3寸油管(φ76 mm)内使用,由于环套空间过小,所以会加大油流阻力,同时会加大油井载荷;二是循环流量小,热交换不充分,表现为井口出口温度较高,影响正常生产;三是在空心杆质量不合格的情况下,易造成空心杆断裂。

1)工艺流程:水罐→加热炉→进水管线路铝塑管→空心杆柱→出水管线→水罐组成封闭式热循环系统。

2)工艺特点:一是空心杆热流体密闭循环加热举升工艺具有掺水密闭循环,计量准确,能减轻集输系统的负荷,增加系统稳定性;二是加热介质为软化水,避免掺水流程结垢,节省管线结垢除垢费用;三是循环系统自动控温,提高系统安全性能及自动化程度等优点。该技术适用于普通稠油的井筒降黏举升,与电加热举升工艺相比,加热效果稍差,部分可以满足井筒降黏举升工艺需要。

1.4 化学剂降黏举升工艺

通过把化学降黏剂挤入油层或从套管滴入井筒,从而达到降低稠油黏度的目的。由于原油物性及所用药剂不尽相同,其原理也有所不同,大致可分为两大类,即乳化降黏法和润湿降阻法:乳化降黏法是使水溶性好的表面活性剂作为乳化剂,按一定量加入水中注入油井,使原油分散游离,形成O/W型乳化液,将稠油的摩阻变成水的摩阻,达到降低稠油黏度的目的;润湿降阻法是在稠油生产过程中,加入表面活性剂水溶液,破坏油管或抽油杆表面长期与稠油接触所形成的亲油性,使其表面润湿反转,变为亲水性,形成一层连续的水膜,减少抽汲过程中稠油流动的阻力,改善稠油的流动性。因此,由不同表面活性剂(乳化液)和不同助剂构成了种类不同的稠油降黏剂[5-6]。

2 存在的问题

2.1 电热杆举升工艺

耗电量大,成本较高,并且对工作环境要求高即电热杆联接处必须干燥无水。为了节约用电,规定电加热井必须建立使用台帐,随时跟踪油井生产情况,根据相关生产数据及时调整加热功热,做好用电挖潜。因此,这项工艺会额外增加工作量。

2.2 泵上掺热水降黏伴输举升工艺

受掺水水质、掺水水温、掺水泵压以及受地面条件制约较大,该工艺技术不能满足某油田稠油举升适应条件。主要问题:一是某油田掺水水质差,对管柱及集输管线损害大,腐蚀及结垢严重;二是掺水泵压低,所有管线均为低压,压力不超过4.0 MPa,而掺水系统的压力为2.0 MPa左右,对稠密油起不到冲刷带动作用;三是天然气压力低,掺水温度低,导致在生产过程中,原油附着在管壁上,造成杆缓下或掺水困难;四是受地面条件制约大,尤其是掺水量、掺水温度、掺水压力不能保证,另外,泵上掺水无法测量油井动液面、如封隔器坐封过程中加压过大(不能超过60 kN),造成泵及泵上油管的弯曲,使抽油杆与油管产生摩擦,容易造成抽油杆缓下和躺井。

2.3 空心杆热流体密闭循环加热举升工艺

1)空心杆直径大,导致载荷增大。该工艺目前采用42 mm或45 mm空心杆,相比原来采用36 mm空心杆自重增加近2 t,导致静载荷增大;由于空心杆直径变大,导致空心杆与油管环形空间变小,同时表面积增大导致摩擦载荷增大,由于空心杆自重增加导致惯性载荷增大。所以该工艺需要配备大功率的拖动电动机和较大悬点载荷的抽油机。

2)纯净水循环管线隔热效果差,近泵端加热效果差。从现场对导管材料直观测试来看,隔热性能一般,致使高温水循环不到管柱下端,导致下部加热效果不好,杆出现缓下现象。

3)该工艺对温度要求严格,但因受各种因素制约,温度、泵压、排量等参数变化大,不易管理。

4)空心杆和隔热管的环空决定了单位时间的过流水量受到限制,因此,单位时间交换的热能受到限制,从目前使用情况来看,对于生产稠密油黏度高的油井,效果不理想。从现场使用情况来看,对油藏高部位油稠黏度大的油井,从工艺的局限性、管理难易程度考虑还是无法替代电加热生产工艺。

2.4 化学剂降黏举升工艺

与液面深浅关系大,加药量多少很难计算,必须在生产过程中根据单井生产情况摸索经验,制定“一井一策”措施。生产过程中如意外事故停井,开井非常困难,洗井洗不通,液面高,药剂不起作用。

3 试验应用情况

3.1 电热杆举升工艺

目前某油田共应用该稠油举升工艺49口。该稠油举升工艺虽投入相对较高(前期投入电热杆一套需要25万元,后期每天平均需用电费650元),但仍可适用于以下油井:

1)对于油稠(黏度大于8 000 mPa·s),供液能力不强,含水低原油日产能达到5 t以上的稠油井,可以采用电热杆+螺杆泵举升工艺。

2)不好管理的偏远稠油井。

3)注汽效果好,原油黏度、地层能量足,地面掺水有困难的高产稠密油井。

4)新井投产,采出程度低,稠油黏度高的油井。

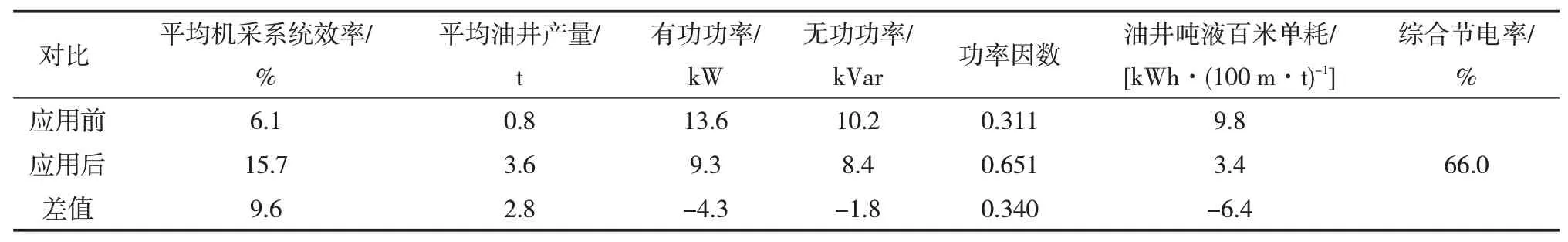

49口电热杆举升工艺应用前后油田生产数据对比统计见表1,可见应用电热杆举升工艺后,油井产油量、平均机采系统效率、功率因数等均有了明显提升,油井吨液百米单耗下降明显,综合节电效果明显。但使用电热杆降黏举升工艺需要消耗大量电能。

3.2 泵上掺热水降黏伴输举升工艺

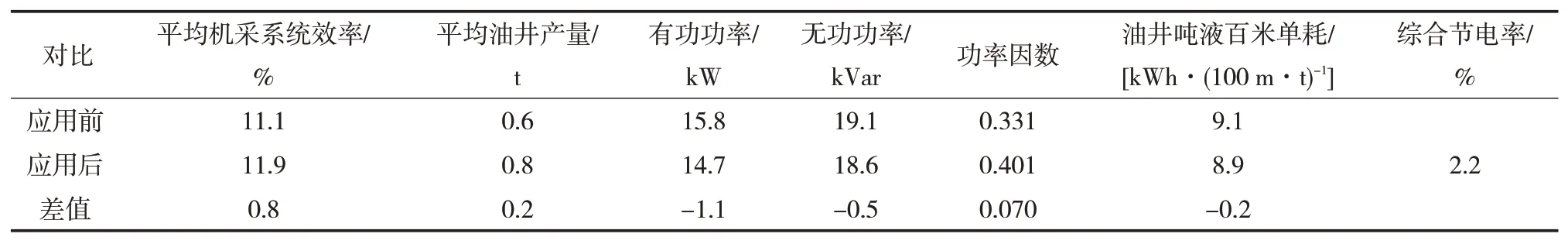

根据原油黏度和拐点温度确定出不同区块最低井口掺水水温,从而进一步倒推出计量站、掺水站的掺水最佳出口温度,保证油井正常生产[7-8]。该工艺适用于原油黏度较大的稠油井。目前,某油田采用该举升工艺的油井共有的35口。35口油井泵上掺热水降黏伴输举升工艺应用前后油田生产数据对比统计见表2。

可见应用泵上掺热水降黏伴输举升工艺后,油井产油量、平均机采系统效率、功率因数等均有了明显提升,油井吨液百米单耗下降明显,综合节率达到66.0%电效果明显。但泵上掺热水降黏伴输工艺需要大量热水,热水传热效率低,能效利用率低能耗高,投入大,综合效益相对不高。

3.3 空心杆热流体密闭循环加热举升工艺

该工艺作为改进推广实验的工艺,前期投入成本高,密闭循环掺水一套材料费用达到31.4万元,后期管理成本也相对较高,平均每天使用天然气85×104m3。试验应用6口油井(替代原电加热井2口,泵上掺水井4口)。6口油井空心杆热流体密闭循环加热举升工艺应用前后油田生产数据对比统计见表3。

可见应用空心杆热流体密闭循环加热举升工艺后,油井产油量、平均机采系统效率、功率因数等略有提升,油井吨液百米单耗略有下降,综合节电率为2.2%。试验应用结果表明,该工艺技术存在技术缺陷,使用后发现油井负荷重,小隔热管隔热效果差,不能达到井筒内部热交换的目的,不适用于原油特别稠的油井,仅适用于黏度在5 000 mPa·s以下的油井中,可以替代部分电加热井和掺水井。

3.4 化学剂降黏举升工艺

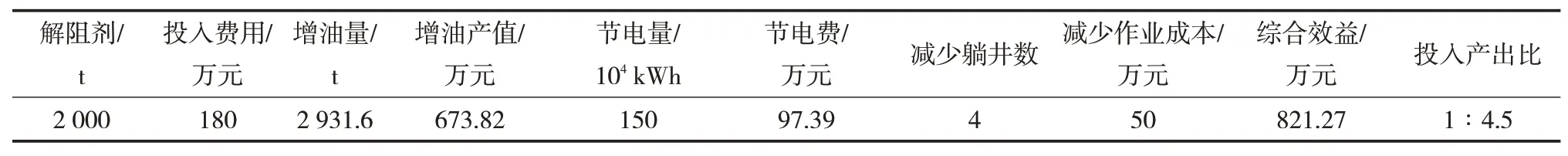

目前使用的化学降黏剂主要有两种:一种是分散解阻剂,另一种为普通降黏剂,对比分散解阻剂和普通降黏剂两种药剂的性能,进行室内和现场应用试验,室内实验表明,在50 r/min的低搅拌强度下,分散解阻剂的降黏率可以达到95%以上,较常规降黏剂高近20%。从经济性而言,常规降黏剂质量浓度0.6%t为最佳经济加药量,分散解阻剂质量浓度0.2%t为最佳经济加药量,生产现场对于日产产液量10 t/d的油井而言,常规降黏剂的使用量为60 kg/d,日需要药剂费用480元,使用分散解阻剂使用量为20 kg/d,日需要药剂费用240元。

表1 49口油井电热杆举升工艺应用前后油田生产数据对比

表2 35口油井泵上掺热水降黏伴输举升工艺应用前后油田生产数据对比

表3 6口油井空心杆热流体密闭循环加热举升工艺应用前后油田生产数据对比

表4 2019年25口稠油井化学剂降黏举升工艺应用效果统计

近两年,由于某油田稠油其它举升工艺存在各种弊端,原来大量使用的电热杆、泵上掺水等举升工艺,随着稠密油井综合含水的上升,特别是占80%以上的泵上掺水工艺,可以采取和稀油井一样的普通管柱生产,注汽后由于某种原因温度高。原油黏度可以正常生产几个月的时间,当注汽末期出现杆缓下、载荷过大的情况,即采取套管点滴加化学药剂的方式,使井恢复生产。如HLK92-21井,2019年2月6日氮气剖注汽开井,3月5日量油达到13.7 t,增油11.3 t,油稠负荷重杆缓下,开电加热,到5月5日,产油量降到7.7 t,停电加热,每天加分散解阻剂20 kg,到6月23日停加药剂,目前在不开电加热及不加药剂的情况下,能维持正常生产,累计节电达7.63×104kWh。

2019年应用该工艺共实施25口稠油井,增油、节电和综合效益显著。2019年25口化学剂降黏举升工艺应用效果统计见表4。稠油井应用该工艺后年节电量达150×104kWh,综合效益达821.2万元,投入产出比达1∶4.5。

4 结论

1)因各地稠油油藏油质不同,可根据具体情况采用相应的降黏开采技术[9-10]。要提高稠油油藏开发效果、油井举升效率、节能降耗以及解决稠油管输问题,主要采取热力降黏、化学降黏、掺轻烃或油井采出水稀释降黏等方法,绘制单井黏温曲线,实行“一井一策”管理措施,合理人优化配套降黏举升工艺,保证稠密油区块正常高效生产。

2)现场试验应用结果表明,某油田宜采用大部分稠油井采用光油管化学滴加降黏工艺,少部分特别稠油井采用电加热螺杆泵举升工艺的最佳稠油举升适用性工艺技术,分散解阻剂质量浓度0.2%为最佳经济加药量。采用此降黏举升工艺,具有投入产出比高,节能效果好,油井举升效率高,稠油油藏开发效果好以及满足稠密油的管输条件。

3)泵上掺热水降黏伴输和空心杆热流体密闭循环加热这两种举升工艺,由于试验应用过程中存在的问题多,油井举升效率低,能效低能耗高,将逐步被光油管化学滴加降黏工艺技术取代。