热泵供暖在杏十二注水站的应用效果分析

周红霞(大庆油田有限责任公司第四采油厂)

热泵是一种利用高位能使热量从低位热源流向高位热源的节能装置[1]。某油田每年冬季供暖都会消耗大量的能源,而在油田生产过程中,会产生大量需要回注地下的30~35℃低温水,在这些水中蕴含着大量的低温能量,为充分利用这部分注水水源的热量,有效回收能源[2],某油田A注水站改造中采用热泵技术,有效地将低温热源转换为高温热能,实现冬季供暖。

1 现场应用

1.1 基本情况及改造方案

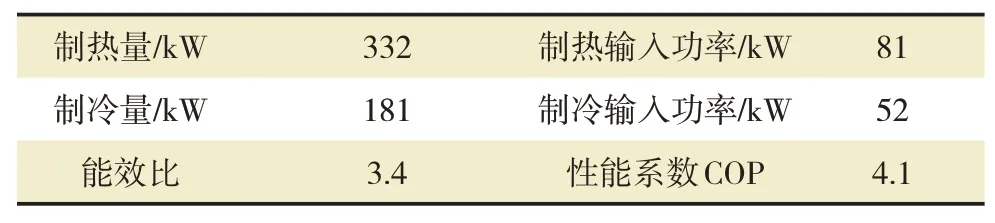

A注水站是一座相对独立的小规模建筑,其采暖单体包括注水泵房、罐间阀室、35 kW变电所、热泵房等供热面积为1 170 m2,采暖热负荷234 kW。改造后原锅炉房内设2台热泵机组,配套换热器1台,污水泵2台,二次水泵2台,更换循环水泵2台,水源冷热水机组(中高温型)运行参数见表1。

表1 水源冷热水机组运行参数

1.2 运行情况及数据分析

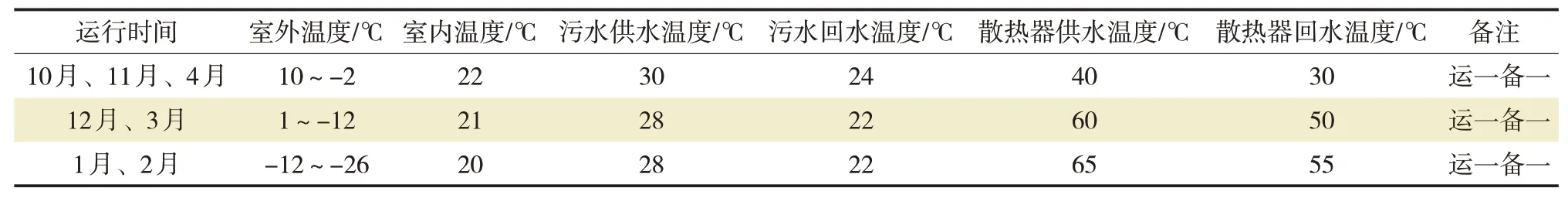

从采暖期开始至10月中旬至次年4月中旬截止,室外最低气温-24℃左右,根据气温运行1台机组(1台机组备用),可保证室温保持在19~22℃,能够满足采暖的需要,热泵运行调查见表2。

热泵技术自动控制程度高,无需设置专人管理,可根据天气情况需求设定机组自动启停的运行时间,避免不必要的资源浪费,并应用无线监控技术通过手机短信,使主机与操作人员建立联系,可及时反馈出现故障情况,有效地缩短了故障报警后操作人员的响应时间,提高了设备运行的可靠性。

2 存在问题

新技术的应用是一个逐步完善的过程,通过跟踪调查,了解到热泵技术在A站应用过程中存在一些问题,主要是热源水质不过关、采暖工艺不完善等。

2.1 热源水质不过关

运行2年以后,换热器出口温度偏低,经现场调查发现,热泵机组的板式换热器中油田污水部分出水量下降,拆卸后发现板式换热器的进口过滤器堵塞,分析为油田污水中投加有絮凝剂和杀菌剂两种药剂,导致污水中含有大量的聚合絮状物,使进入板式换热器的污水量减少,换热器换热效果不好,二次循环水换热量达不到热泵机组运行温度,在运行过程中经常性出现机组升温困难,出口温度偏低,造成机组低温停机等问题,严重影响正常运行。

表2 热泵运行调查

2.2 采暖工艺不完善

设备运行以后,原有采暖管线穿孔次数增加,经现场调查发现,由于热泵可根据温度自动启停,且热泵机组制热功率较大,启机后升温过程较快,使系统内水急剧汽化膨胀,运行压力设置为0.8 MPa,当系统压力小于0.8 MPa时可以看作是在密闭状态下运行,管线上的排气阀不动作,系统内无泄漏点,造成循环水部分压力升高,原有采暖系统运行压力为0.4 MPa,此系统压力升高后极易引发原采暖管线在薄弱处穿孔。

3 解决措施

针对上述热源水质不过关、采暖工艺不完善等问题,通过强化日常维护和管理,进行相应技术改造,确保了原有设备及管道的正常使用,减少了运行中出现的问题,提高了设备运行效率。

3.1 加强管理维护

1)制定机组维护保养管理制度,建立运转记录,对设备合理操作、确定过滤器清洗时间及次数、设定合适温度、适时补水、对常见故障作出规定,规范员工操作,保证设备能平稳高效运行。

2)做好设备维护保养,采暖期开始前提前倒运设备,发现问题及时解决,防止采暖期故障影响供暖效果。值班室应做好墙体保温及门窗密封,减少散热,可根据天气情况适当调整供热温度高低,以保证值班室温度。

3.2 完善工艺措施

1)调整工艺流程,保障设备运行。针对由于污水水质堵塞换热器,清除时需要停止设备,会影响供热效果问题,在原有流程中增加了一条过滤器旁通流程,可以实现在过滤器清理时换热设备不停运,保证了供暖系统的正常运行。

2)增加设备容量,提升换热效率。针对由于换热器出口温度偏低,造成机组升温困难,导致供热温度偏低的问题。对热泵机组的板式换热器进行增容,增加了20片换热片,提高换热能力,换热器增容前后对比见图1。

3)设定系统阈值,减少穿孔次数。因热泵机组致热功率较大,启机后升温过程较快,压力超高,极易导致原有采暖管线在薄弱处穿孔。为此在采暖循环回水管线上装一个的卸压阀,当回水管线的压力高于0.4 MPa时,卸压阀动作卸压,当压力降到0.28 MPa左右,卸压阀停止卸压,系统压力恢复正常。

4 效益评估

热泵技术有效地利用油田含油污水的低位热能,降低了对不可再生能源的消耗,减少了天然气燃烧后废气和余热的排放,并能较好地满足油田上的供热需求,具有显著的节能和环保效果[3];取消燃气锅炉后,拆除了A站供气管线,从根本上避免了盗气行为,也防止了因盗气引起的燃爆等安全事故;通过运行,热泵与燃气锅炉相比每年还可节约4名锅炉操作工28万的人工费用及14.89万元的各类费用。

1)人工费用:采用热泵技术可以实现24 h无人员值守,与运行锅炉相比可节省操作人员4人,一名普通员工的年支付工资及各类费用以7万元计算,4人共需支付28万元/a。

2)运行费用:通过对比两种采暖设备运行费用发现,原系统年耗气约28.77×104m3(标况),耗电量约6.80×104kWh,运行成本为30.24万元;应用水源热泵新设备后,耗电量约24.06×104kWh,运行成本为15.35万元,每年可节约生产成本14.89万元(电费0.638元/kWh,燃气费为0.9元/m3计),节能效果显著。另外,常规采暖系统中设备使用年限大约在15~20年左右,而热泵工艺的设备使用年限大约在40~50年,从而将大大降低设备更换产生的各项费用[4]。同时,热泵技术还可避免盗气及因盗气引发的安全事故。

图1 换热器增容前后对比

3)社会效益:锅炉燃烧天然气释放的1 000℃左右高温,而实际利用的仅是60~80℃的低温热,这不仅造成极大的浪费,使能源的利用率低了60%~70%,而且由于大量的燃烧化石燃料,也产生了大量的有害气体、粉尘等,严重影响了周边地区的生态环境,危害的人们的身心健康,热泵技术在运行过程中不产生CO2等废气及余热排放[5],每年减少温室气体排放28.77×104m3(标况)。

5 结论及建议

作为耗能大户的油田,因地制宜,科学规范的推广余热资源的回收和利用技术[6],是践行绿色低碳可持续发展的重要途径,既有利于优化油田能源,节约的油气资源能保障油气商品量的供应,满足油气日益增长需求,又能提高能源的利用率,降低能耗指标,对节能降耗起着积极重要的影响[7]。通过热泵在A注水站运行效果表明,热泵技术应用前景广泛,可在距离热源较远、相对独立的注水站等小型站库采用热泵加热采暖技术,能够合理地利用油田污水中的余热,满足采暖需要,防止了燃气锅炉料燃烧过程产生的废气、余热对生态环境的污染,实现节能减排的效果,又可缓解城市热岛的现象[8]。防止了盗气行为,彻底避免因盗气引起的燃爆等安全事故。

建议在油田热泵推广应用过程中,应充分考虑水源水质对机组的影响,尤其需要优化研究泵前换热器的结构和材质,做好技术储备,可采用大通道内部结构的超高效换热器防堵[9];设备选型时推广静音型产品,减少噪音污染;如采暖系统为已建传统散热器方式(供回水温度80℃/60℃),建议采用超高温热泵机组(供水温度80℃),以降低采暖系统改造投资[10]。