液压制动管路整车布置设计

况旭,张伟栋,罗旋

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

汽车制动系统是汽车关键的安全部件,保障了汽车和人员的安全。目前汽车制动系统仍以液压式制动系统为主,在液压制动系统中,制动管路提供了制动液流通通道,有效地将制动主缸形成液压力快速传递至制动轮缸,为制动器提供制动作用力[1]。在制动管路设计开发过程中,制动管路的整车布置尤其重要,制动管路整车布置既要考虑布置的合理性和安全可靠性,又要兼顾制动效能的优越性。

文中简要介绍了液压制动管路整车布置总体方案,从整车布置、周边环境、固定形式和装配工艺等方面分析了制动管路(包括制动硬管和软管)布置设计要求,最后表明了制动管路布置对制动性能的影响。本文作者详细分析了液压制动管路整车布置设计,有利于指导制动管路的设计开发。

1 制动管路整车布置总体方案

目前汽车普遍采用双回路制动系统,双回路制动系统就是利用液压制动管路将全车液压制动系统分成彼此独立的两个管路系统,工作中如果一路制动液压制动管路发生泄漏,另一路管路仍然可以实施制动,仍保持一定的制动效能,实现安全冗余性[2]。双管路制动系统比较常见的布置形式有H形和X形,基于X形回路技术的液压制动系统管路布置形式简图如图1所示。

图1 基于X形回路液压制动系统管路布置简图

制动管路在整车布置区域主要分成前机舱和下车体两部分。前机舱制动管路主要连接助力装置主缸、ESP控制器和前轮制动器,由于前机舱区域布置零件角度,因此制动管路在前机舱布置的特点为空间少、环境较为复杂;下车体制动管路主要是将制动液的ESP制动硬管传递到后制动器,具有管路较长、安装困难等特点。制动管路整车布置不仅要考虑布置合理性和安全可靠性,又要兼顾制动系统的制动性能。制动管路整车布置采用的基本原则:减少管路的长度和折弯次数,与周边件保留合理间隙,配合汽车运动,固定牢靠,装配方便。

2 制动管路布置设计要求

根据作用功能不同,液压制动管路分为制动硬管和制动软管两种类型。制动硬管主要固定在汽车车身上,多为钢质材料,主要与制动主缸蓄能元件和ESP控制元件相连。制动软管主要布置在车轮轮边位置,通常为橡胶材料组成,其主要的功能是配合悬架系统、转向系统与车身间的相对运动,这就要求制动软管满足一定的韧性和挠性。

2.1 制动硬管布置设计要求

2.1.1 整车空间布置

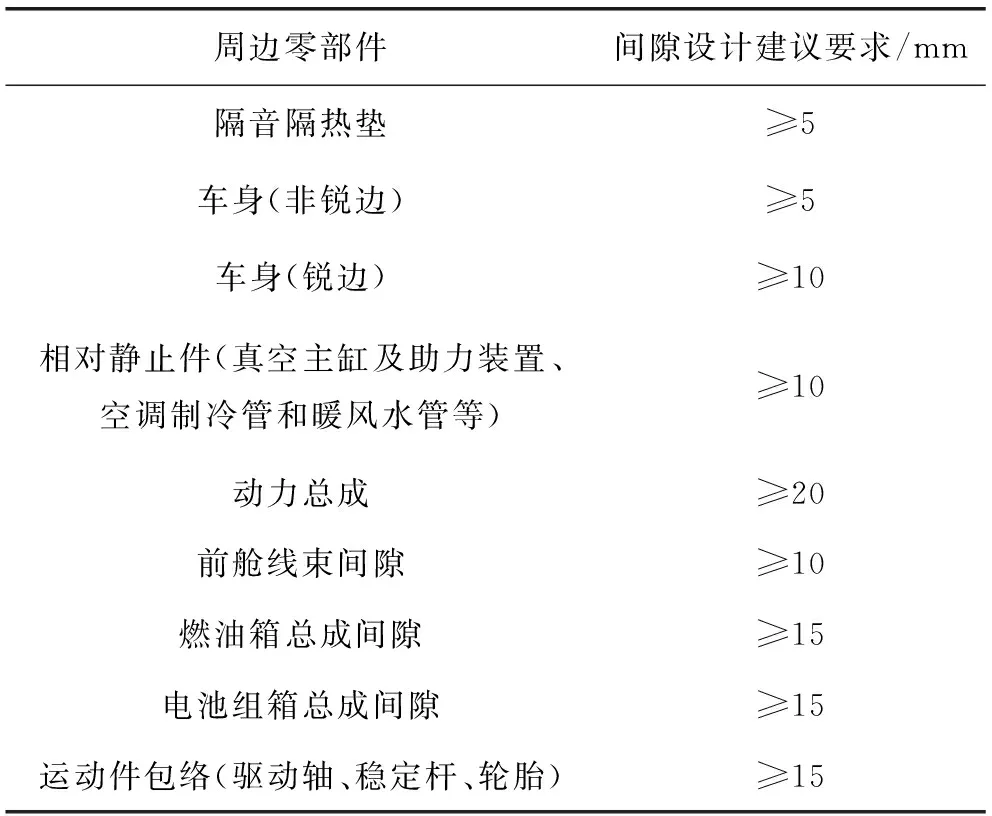

制动管路在空间布置上主要分布在汽车前机舱和下车体。制动硬管在整车空间布局应与周边零部件不产生干涉并远离热源,保证管路顺畅,避免过弯管路,降低流通阻力。制动硬管在前机舱区域主要固定在前围板和车架上。由于机舱汽车零部件较多,在制动硬管布置设计过程中需要充分考虑与周边零部件的间隙,避免出现干涉问题;下车体制动硬管的走向主要是沿着车身或者车架的边、槽、梁等部位,可有效防止制动管路承受其他压力[3]。为避免汽车行驶中制动管路磕低损坏,下车体制动硬管应高于周边建议最低点10 mm。空间布置上制动硬管与周边零部件的间隙设计要求可参考表1。

表1 制动管路与周边零件间隙设计建议要求

2.1.2 环境要求

制动管路的布置同样需要考虑环境因素。首先,前机舱制动管路布置过程中需要考虑环境温度影响。由于燃油车前机舱存在动力装置,在局部容易形成较大热源,靠近热源区域的制动硬管需要进行表面热害分析。理论上制动管表面的温度不能超过120 ℃,因为制动管表面温度达到120 ℃,内部制动液温度将会达到制动液沸点,不利于制动液建压。制动硬管受热源影响较为严重的两大区域主要为前机舱靠近发动机处和下车体靠近排气管区域。如图2所示,某车型排气管表面温度达到550 ℃,制动管路和排气管的间隙为43 mm,热管理校核得到制动管路表面温度远超过120 ℃。在制动硬管前期布置中就需要考虑增大制动管路与排气管的间隙,或者在制动硬管表面包覆一层铝箔,降低制动硬管表面的温度。

图2 排气管附件制动硬管热管理分析

另一方面,由于下车体制动管路较多直接暴露在空气中,汽车在运动过程中容易受到路面砂石冲击,因此在制动硬管需要满足一定的耐磨性。对于一些耐磨性较差的管材材质如PVF管,需要在制动硬管外表面包覆一层耐磨的热缩护套。

2.1.3 固定形式

制动硬管主要通过管夹固定在车身上。目前汽车使用的管夹类型较多,按照管夹与车身的安装形式,较为常用的管夹类型有螺柱式和卡扣式,如图3所示。螺柱式管夹与车身贴合牢固,较难脱落;而卡扣式管夹工艺较简易,便于安装。按照制动硬管管夹的管路数量,可以分为单管夹,双管夹、三管夹和四管夹等[4]。在制动硬管布置过程中往往也考虑将制动硬管和其他管路共用管夹,有利于更好布置汽车零件。如图4所示,制动硬管和燃油管共用四管夹,两者保持合理的间隙。同时为考虑制动硬管固定牢固,相邻管夹固定点设计要求制动管的长度建议不应大于300 mm。

图3 螺柱式管夹和卡扣式管夹

图4 制动管路和燃油管共用四管夹

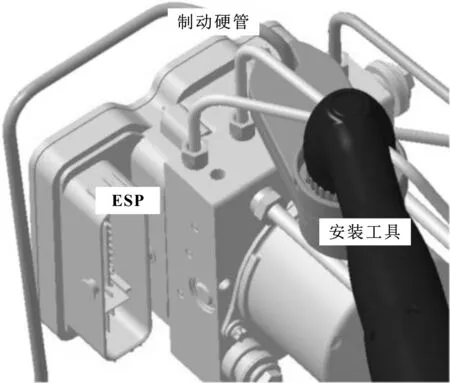

2.1.4 装配工艺

制动管路通过硬管接头与助力主缸和ESP等零件连接,主要是内部扩口、外螺纹、内螺纹中间的配合,既能满足装配可靠性,又能依靠轴向力起到密封效果。在管路布置设计中需要预留工艺装配空间,如图5所示,制动硬管在布置设计过程中避免制动管路与拧紧工具发生干涉。同时,对于下车体布置的长制动硬管,由于管路布置较长,装配较为困难,往往会设计制动管连接器,将后制动硬管分为两段,有利于制动管路安装。

图5 制动管路布置设计工艺校核

2.2 制动软管布置设计要求

由于汽车行驶过程中制动软管存在局部相对运动,因此制动软管的布置设计需要考虑动态校核。当转向轮处于转向极限位置或车轮处于上下跳动极限状态时,制动软管不应与周边件干涉,也不能紧绷。文中从空间布置和与软管力学特性两方面讨论制动软管的布置设计。

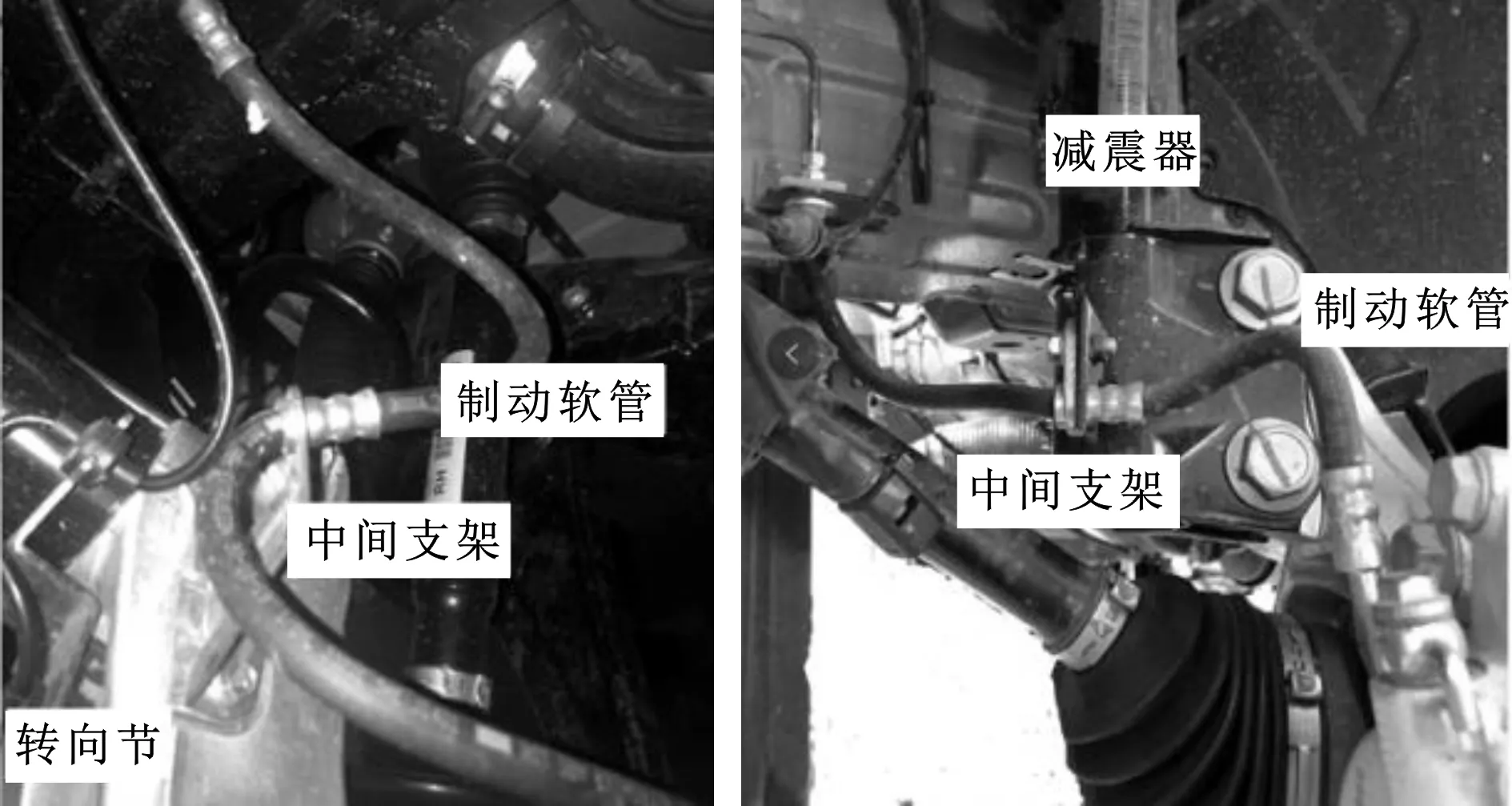

2.2.1 空间布置

通常情况下,制动软管主要连接制动硬管和轮边制动器。前端制动软管通过支架固定在车身上,后端制动软管主要通过螺柱与制动器卡钳连接,与制动器一起随着车轮运动。对于前驱车,由于前轮存在转向功能,前制动软管总成通常设计成自带中间支架,通过中间支架固定在减震器或者转向节上,如图6所示。

图6 前制动软管固定在转向节和减震器上

制动软管空间布置需结合动态校核进行分析。目前设计中主要通过软件仿真来模拟实车运动状态,主要工况包括悬架系统跳动的上极限、中间状态、下极限,转向系统的左极限、中间状态、右极限工况。在各工况下制动软管布置需要满足与周边件不发生干涉,避免制动软管因干涉而造成磨损,制动软管各种工况下与周边间隙需满足设计要求(表2)。

表2 制动软管与周边零件间隙设计要求

2.2.2 软管力学特性

制动软管长度设计主要受运动过程中自身特性影响。制动软管主要分为运动段和固定段,运动段是指制动软管两端存在相对运动,其长度的设计主要取决于软管装配应力和最大拉力,如果装配应力和最大拉力过大,制动软管运动中拉伸将会导致过大塑性变形,严重时造成软管断裂;固定段主要是指制动软管两端相对静止,其长度的设计取决于制动软管运动过程中的最小弯曲半径,如果最小弯曲半径过小,制动软管耐久易出现破损风险。同时,软管设计同时要考虑相位角参数,相位角是指制动软管两端接头的相对角度。相位角设计合理,有利于装配时制动软管处于自然状态,可避免装配受力造成软管扭曲。表3为制动软管运动力学特性。

表3 制动软管运动力学特性

3 制动管路布置设计对制动系统影响

制动管路布置设计对制动系统功能的影响同样不可忽略。首先,制动管路的布置应合理选择制动硬管和软管的长度,制动硬管应该减少折弯次数,这样可减少液体在管路中流动的液体阻力,从而提升制动器的响应速度;而制动软管长度设计过大,在制动液建压过程中软管受力将会膨胀,影响制动性能。此外,制动管路布置设计存在干涉或不牢固,都可能导致制动液发生泄漏,一定程度上将会影响制动效能。在制动管路整车实际布置中由于管路所处空间和环境限制,制动管路在管路布置往往需要综合考虑多方面影响,合理布置制动管路,提升制动系统的制动效能。

4 结束语

制动管路布置设计是制动系统开发过程中的关键布置。文中从空间布置、周边环境、固定形式和装配工艺等多方面进行考虑,详细介绍了制动硬管和制动软管整车布置设计。制动管路作为传递液压力的主要通道,其布置对制动系统的响应速度和制动性能均起到关键作用。从理论上分析了制动管路布置设计,有利于指导制动管路的设计开发。