热轧粗晶缺陷形成机理及其对电镀锌板的影响

陈莹莹 颜 飞

(1.武汉钢铁有限公司冷轧厂 湖北 武汉:430080;2.武汉钢铁有限公司制造部 湖北 武汉:430080)

电镀锌板因其具有良好的耐蚀性、优异的表面质量和灵活多变的后处理方式等优点而广泛应用于高端汽车,家电等行业,在办公自动化、影视等行业应用也逐步增加[1-3]。电镀锌板生产对基板表面质量要求非常高,电镀锌过程中Zn的沉积初期是外延式生长,即(110)Fe//(0001)Zn、[111]Fe//[1120]Zn受基板微观组织特别是晶粒尺寸及取向影响较大[4]。当基板表面存在缺陷时,镀锌后缺陷部位往往进一步放大。某厂在生产一批电镀锌外板时发现表面出现流星状亮点缺陷,经分析发现是基板表面粗晶所致。本文对粗晶缺陷形成机理展开了分析,并提出了针对性改进措施。

1 试验材料与方法

试验材料选自大生产带缺陷电镀锌板,其基体成分如表1所示。流星状缺陷主要发生在带钢上表面,头尾无,且其发生主要从距带头1/4长度至1/2长度范围内。缺陷呈小短条状,程度较轻时,呈零星斑点状分布,图1为粗晶缺陷在电镀锌板表面宏观形貌特征,小短条流星状白条随机分布在板面。缺陷严重时整表面均可见呈不规则流星状分布的小短条,短条长度为5mm-20mm。

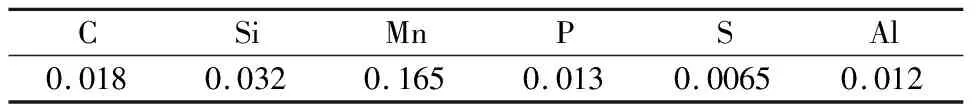

表1 电镀锌基材化学成分(wt/%)

图1 电镀锌板表面流星状小短条粗晶缺陷宏观形貌

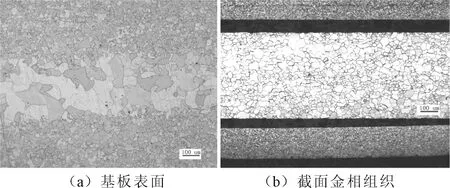

从电镀锌板缺陷分布特征看,出现此类缺陷首先考虑来料组织缺陷,因此先进行金相检测。将包含缺陷部位的试样剪切成10mm×10mm尺寸,从截面方向镶嵌制成金相试样,磨制、抛光后采用4%硝酸酒精腐蚀,观察其截面金相组织特征。另取小尺寸试样,先用稀盐酸溶液将表面锌层去除,然后将表面磨制、抛光及腐蚀后观察其表面晶粒度特征。

2 试验结果与分析

2.1 基材微观组织特征

图2所示为基材表面及截面微观组织。由图2明显可见基板表面存在大量沿轧向分布的条状粗晶组织,粗晶尺寸可达100μm左右,而正常部位晶粒组织尺寸在8μm-10μm左右。可见电镀锌板表面流星状条状缺陷正是由于基板表面粗晶所致。而截面晶粒尺寸则保持均匀,并未观察到粗晶的存在,表明粗晶仅出现在浅表层。如果粗晶形成是受热轧两相区轧制影响,则粗晶组织很可能会在轧制变形过程中随变形深入而混入基体中间,据此推测,粗晶形成可能主要受层流冷却段影响。因此首先对热轧层流冷却段进行排查。

图2 电镀锌基板表面(左)及截面金相组织(右)

2.2 粗晶形成机理

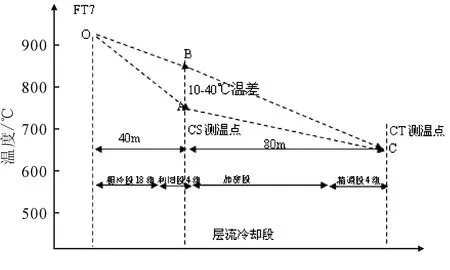

根据粗晶微观组织特点,现场重点对层流冷却段进行排查。层流冷却段总长约为120m,距离精轧出口FT7约40m处有一带钢上表面温度监控点,称为CS温度点(见图3)。数据分析对比发现,CS测温点温度比之前正常生产检测温度明显升高,因生产钢种不同,升高幅度不同,一般在10℃-50℃之间。本文研究的钢种,发生粗晶时CS温度为850℃或更高,而之前未发生粗晶时其CS温度在810℃。进一步排查层流冷却段发现CS温度升高的主要原因有两点:一是层流冷却管道特别是后段精调段管道改造后冷却能力增加,导致CS测温点温度升高。二是冬季冷却水水温较低,一般在20℃-25℃,而其它季节水温在30℃左右,这时会出现CS测温点温度比其它季节升高。

图3 层流冷却过程温降示意图

CS测温点温度升高的原因可以借助图3示意图阐述。目前钢种轧后冷却主要为前段冷却,其冷却过程可示意为图3中的OA→AC过程。在后段精调段管道改造后冷却能力增加,但由于热轧冷却系统采用闭环控制,即保持FT7温度与卷取CT温度总温降不变,当后段冷却能力增加时,系统模型会自动调小前段冷却能力,即实际冷却过程按照图3中的OB→BC过程进行。其客观表现则是在CS测温点处不同钢种会有10℃-50℃温升出现。

此外,冬季水温降低造成CS测温点温度增加原理与上述类似,即冷却水总体水温越低,单独来看后段冷却同样会增加,系统模型自动降低前段冷却能力,从而导致CS测温点温度上升。

CS测温点温度上升又是如何导致导致粗晶形成呢?电镀锌基材精轧出口温度控制要求为920℃,精轧出口带钢基材处于单相区,相变会发生在层流冷却阶段,且相变主要发生在第一次水冷。在原有OA→AC冷却路径下,特别是OA段,温降越大,奥氏体过冷度越大,能形成足够的晶核保证形成相对细小相变晶粒。而当CS温度提高后,奥氏体过冷度变小,铁素体形核点减少,长大速度增加。此外,前段冷却能力下降导致基材表面先于基材心部发生相变,在卷取后卷材因散热条件的差异,导致基材中部有足够热量提供先发生相变的铁素体继续长大,从而导致表层粗晶的形成。

2.3 粗晶在带钢全长分布特征及原因分析

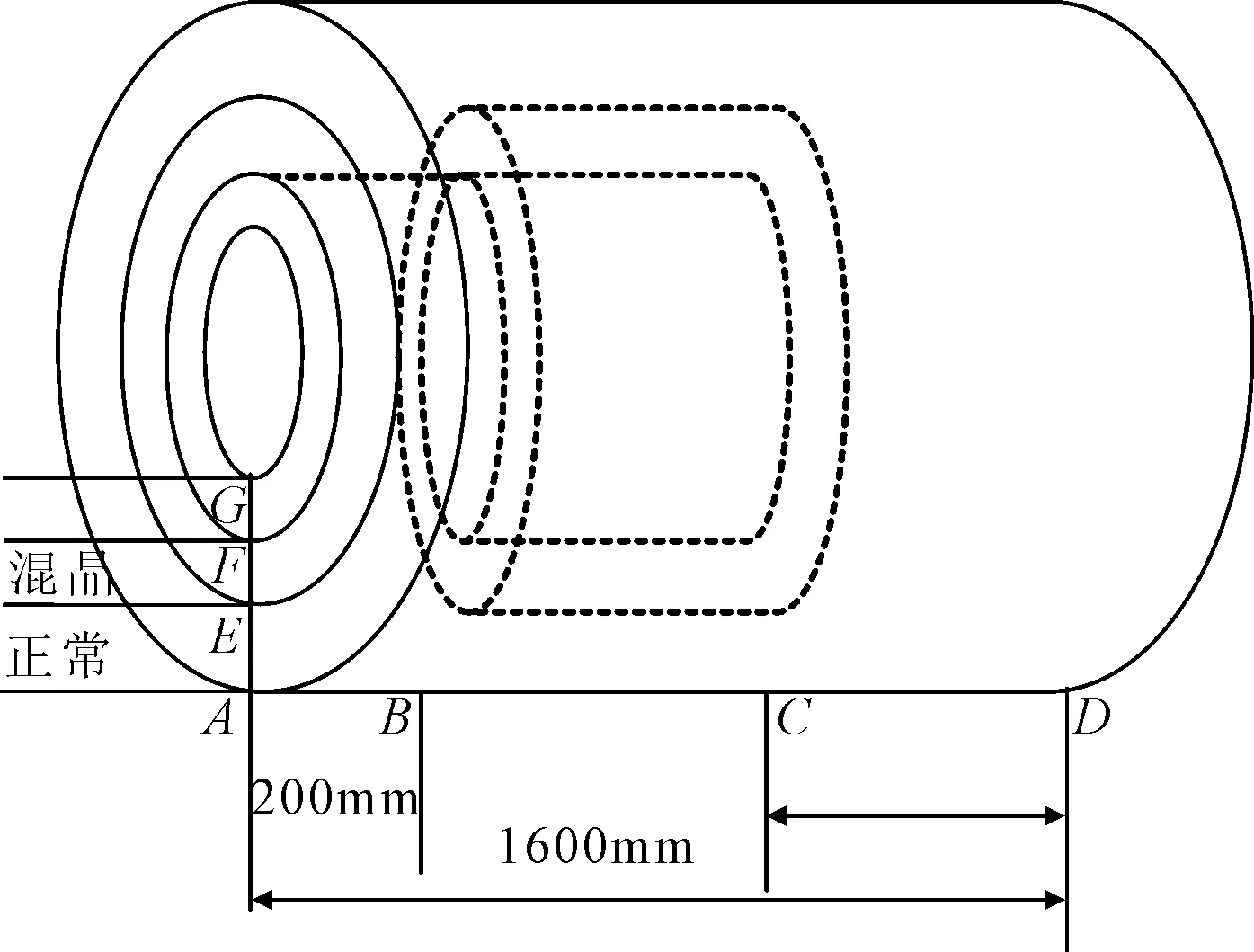

以本文研究的电镀锌基材为例,其在热轧下线厚度为2.4mm,如果对热轧卷按1200m长(均值)计算,粗晶缺陷主要出现在距离带头300m-600m范围内,主要分布在工作侧200mm-700mm范围,如果还原至带钢热轧下线卷取后状态,则缺陷在带钢全长分布特征如图4所示,虚线区域为粗晶区域,其余部位为正常部位。

带钢精轧轧制后,由上述分析可知,CS温度点的温度增加,已经给粗晶的形成提供了前提条件,但粗晶能否最终形成,还需要看卷取后有没有足够的热力学条件。如图4所示,带钢卷取后,从径向来看,内径的GF段,外径的AE段;从横向来看,边部的AB段、CD段都直接与空气接触,热交换快,温度下降快,而仅有虚线标示的部位处于较为中心地段,温度下降较慢。从局部看,带钢心部热量向外扩散能给表面发生先相变的晶粒提供继续长大的热力学条件,这就解释了为何头尾无,仅距离带头300m-600m范围内有粗晶。从横向上看,带钢为何一边有一边又没有?主要是因为对热轧带钢而言,冷却本身就不均匀,横向温度存在温度差,粗晶发生在温度较低的一侧。

图4 粗晶部位在热轧卷中相对位置示意图

2.4 粗晶控制工艺改进

根据上述分析,要改善粗晶,可以从如下几个方面入手:一是层流冷却后段精调段冷却能力恢复到改造前水平,避免出现轧制温度控制模型前段、后段温降分配再次出现差异;二是注意控制冬季水温;三是将CS温度点纳入监控,以之前正常生产的温度值作为控制目标,监控生产过程;四是适当降低卷取温度,破坏粗晶形成的热力学条件。上述措施在现场实施后,现场粗晶缺陷再未出现。

3 结论

(1)导致电镀锌板表面流星状缺陷形成原因是基板表面存在大量细条状粗晶组织。

(2)热轧层流冷却段CS温度点升高是导致粗晶形成的直接原因,其根本原因是层流冷却段温降模式改变导致相变模式发生变化,前段冷却能力降低导致奥氏体过冷度变小,铁素体形核点减少,长大速度增加,基材表面会先于心部发生相变,最终导致表层粗晶的形成。

(3)粗晶在带钢全长的分布特征与卷取后钢卷散热温度场相关,适当降低卷取温度,有助于消除粗晶组织。