利用大进给量铣削提升模具制造生产率的研究

陈隆波,杨琪琳,郭纪林,曾效舒

(共青科技职业学院,江西共青城332020)

1 引言

在十多年前的模具制造中,尤其在初始的毛坯粗加工中,为了节约加工时间,一些刀具供应商开发了具有能实现大进给量铣削的铣刀,从而提高材料去除率。这种铣刀一般具有刀刃主偏角偏小、圆弧形刀刃半径大或直线型刀刃长度长的特点,切削时产生较薄的切屑[1],这样,大大减小了铣刀和主轴上的径向切削负荷,由此显著地提高每齿的进给量,提高了材料切除率。这种工艺特别适合于切削量很大的粗加工(例如大型模具)和半精加工,对加工时间和生产成本具有积极影响。在随后几年的制造业中,这种大进给量铣削的制造工艺在模具制造领域得到了广泛的应用,大进给量铣削工艺的发展是源于模具制造的需要。这种铣削工艺与采用较大吃刀量和进给速度的高效铣削(HPC)工艺的主要不同之处,在于大进给量铣削工艺是采用了很小的主偏角,使径向切削力大幅度降低,从而可采用比直角铣刀大好多倍的进给速度,显著提高了生产率。

2 大进给量铣削工艺的开发

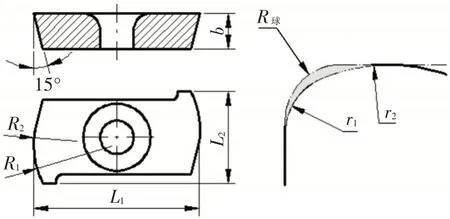

十 多 年 来,诸 如SANDVIK、HORN、SECO、INGERSOLL、KENNAMETAL、WIDIA、GUHRING和WALTER等刀具供应商都开发出了不同结构的大进给量高效率铣刀,但它们的共同特点是都具有适合于实现高速大进给量的刀刃几何形状。其中最具代表性的是HORN开发的三角形大圆弧刀刃铣刀、INGERSOLL开发的直线型长刀刃铣刀,这种结构的刀具主偏角都在9°~20°,相对偏小;在生产过程中可以通过提高进给速度和每齿进给量的方式以获得很高的生产效率。关键参数分别为主偏角(k)、切削深度(ap)和切屑厚度(hex)[2]。

2.1 主偏角(k)

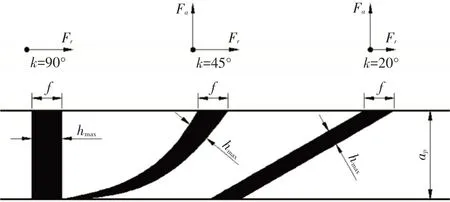

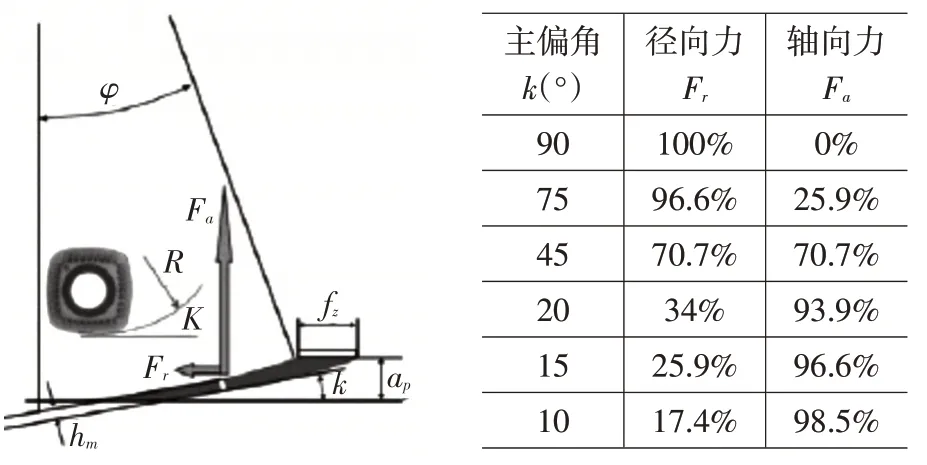

主偏角(k)是主切削刃在基面上的投影与进给方向的夹角,主偏角的大小直接影响切屑厚度、切削力和刀具寿命,并进而影响机床的生产率和产品的生产成本。采用很小的主偏角和较长的刀刃进行大进给量高速切削是大进给量铣削工艺的重要特点。如图1、图2、图3所示,根据INGESOLL研究分析表明,刀具主偏角越小,切屑越薄,径向切削分力越小,轴向分力则沿轴向作用于刀柄和机床的主轴轴承,这样加工震荡就越小也越趋于平稳。这样,在铣削较深的型腔(如在模具制造业,常常会遇到较深的型腔,需采用悬伸较长的铣刀)铣刀不至于产生弯曲。另外,由于径向力的减小,大大避免了振动的产生,从而有利于提高刀具的使用寿命,并允许显著地提高铣刀的每齿进给量,进而大幅度提高进给速度。此外,铣刀大多采用正的径向和轴向前角,并且刀具切削刃又是以削皮的方式切入工件,实现软切削,也就减小了功率消耗。而直角铣刀进行铣削时,铣刀实际上是以冲击的方式切入待加工的工件材料,这显然有损铣刀的耐用度。

图1 主偏角的大小对切屑厚度和切削分力的影响

图2 根据主偏角k在理论上计算径向力Fr和轴向力Fa

图3 不同大小的主偏角改变切削力的方向

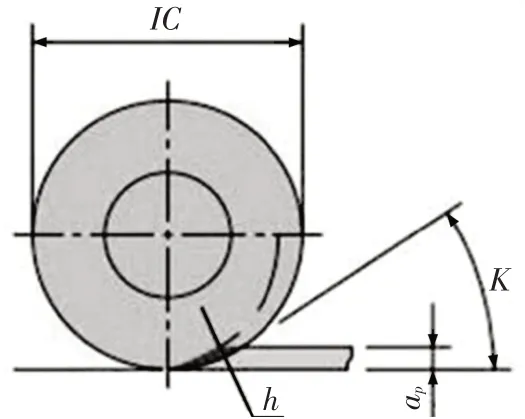

2.2 切削深度(ap)

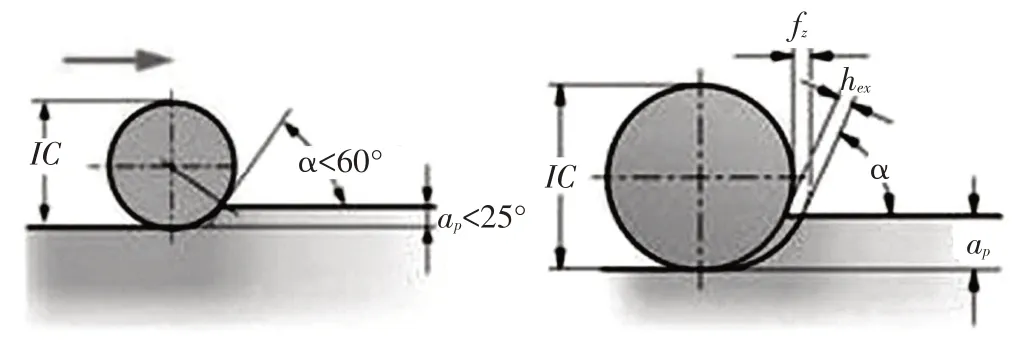

对于装有大园弧半径或直刃可转位刀片的大进给量铣刀,由于采用了很小的主偏角,使切削深度ap受到限制。根据众多刀具厂的样本,视可转位刀片规格和主偏角的大小,大进给量铣刀最大的切削深度一般在1~3mm。采用装有圆形可转位刀片的铣刀,也可用于大进给量铣削,但是其前提是要采用较小的ap/IC—值(见图4),因为在这里,切削深度决定着切屑厚度。因此,在较小的切深度时,可以提高进给速度。考虑到装有圆形可转位刀片的铣刀没有恒定的主偏角,这个角度是随着切削深度ap的深浅而变化。在理论上这个主偏角从0°开始,可增大到90°,由此切削力的方向也是沿着圆形可转位刀片的圆周而变化。

图4 装有圆形可转位刀片的铣刀也可用于大进给量铣削

2.3 平均切屑厚度(hm)

切削厚度是铣削加工的一个重要工艺参数,通过减小切削厚度,使切屑变薄,为增大切屑的横截面[3],就可以提高进给速度。为此,常常采用具有直刃可转位刀片和较小主偏角的铣刀,以及采用圆形可转位刀片或具有大弧形半径的可转位刀片,并在较小切削深度下进行加工的铣刀。采用这些铣刀和相应的切削用量,在基于切屑变薄的基础上,以大幅度提高材料切除率。

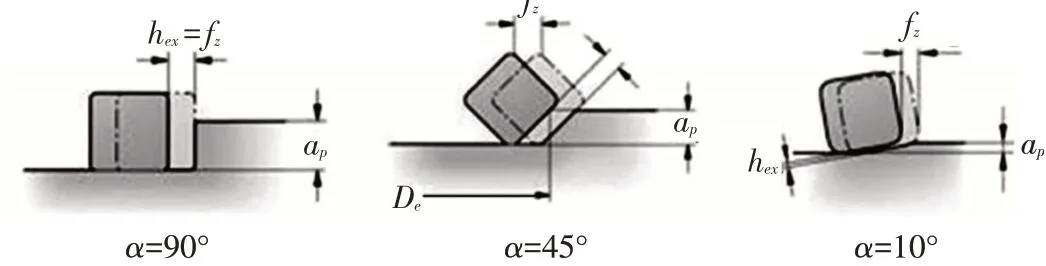

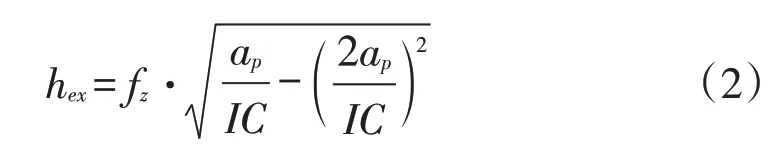

如图5所示,装有直刃可转位刀片铣刀的最大切屑厚度hex可按公式(1)进行计算。通过计算公式可见,随着刀片主偏角α的减小,要保持最大切屑厚度hex不变[4],可以通过提高每齿进给量fz来实现。

图5 装有直刃可转位刀片铣刀的切屑厚度

与90°直角铣刀的铣削相比较,如在保持同样切屑厚度的情况下,采用具有45°可转位刀片的铣刀,每齿进给量可提高1.4倍(fz=hex/sin45°=hex/0.7=1.4hex),如果采用具有10°主偏角铣刀的大进给量铣削,每齿进给量比直角铣刀约可提高6倍(fz=hex/sin10°=hex/0.174=5.88hex);从这里也可以看出,采用主偏角为10°的铣刀,铣削的切屑厚度只主偏角为90°直角铣刀切屑的1/6。

如图6所示,装有圆形或大弧形半径可转位刀片铣刀的最大切屑厚度hex可按公式(2)进行计算。使用圆形可转位刀片的铣刀,切屑厚度是随主偏角(也是随切削深度)而变化[5],当ap/IC比值较小时,可以显着提高进给速度,这意味着,圆形可转位刀片的独特之处在于切屑厚度取决于切削深度,在生产中就可以通过采用较小的切削深度来使切屑变薄,从而提高进给速度。最佳情况是采用的切削深度为圆形可转位刀片直径的15%来提高进给速度,而通常,最大切削深度不要超过圆形可转位刀片直径的25%(即主偏角低于60°)就可实现较高的进给速度。

图6 装有圆形或大弧形半径的可转位刀片铣刀的切屑厚度

考虑得(2ap/IC)2值比较小,可以忽略不计。由于是圆形和弧形刀片,切屑厚度随主偏角而变化,因此一般可采用平均切屑厚度(hm)公式(3)来表示。

3 大进给量铣削工艺的优点

通过上述的介绍和分析,可以看出,大进给量铣削工艺是一种可靠、高效和可多用途的加工工艺,这种工艺不仅可用于加工平面、台肩和成形表面外,还可铣槽、铣型腔和孔的圆周铣削等工艺。生产中大进给量高效铣削的应用证实这种高效铣削相对常规铣削工制造工艺的优势较为突出。

(1)很高的生产率。视刀具结构和工件材料的不同,切削深度可达0.5~3mm,每齿进给量可高达5mm,进给速度最高可达10,000mm/min,因此材料切除率可提高300%以上,实现特别高效的粗加工。

(2)切削过程平稳。切削力主要是以轴向作用于机床主轴,径向力很小,因此,即使是采用悬伸较长的铣刀,也不易产生振动,并且这也有利于延长主轴和刀具寿命。

(3)高的能源效率。由于刀具的径向切削力的减小,降低了机床的切削负荷,由此机床的功率消耗较低,驱动功率甚至可减小50%,显然提高了能源效率。这样,即使是在功率较弱的机床上也可以采用这种工艺。

(4)显著缩短加工时间。由于主偏角很小、切屑薄而宽,进给速度提升空间大,从而显著提高了制造效率。这不仅降低了加工费用,并且缩短了交货时间。

(5)高的表面质量。大进给量铣削具有较高的加工表面质量,采用这种工艺可省去半精加工工艺,由此缩短了加工工艺流程。要是在紧挨主切削刃设置一个平刀刃(修光刃),还可大大提高加工的表面质量。

4 大进给量铣削工艺的应用

大进给量铣削工艺主要是用来加工那些粗加工余量比较大的工件,使用的范围比较广,但其主要的应用领域是在模具制造行业。

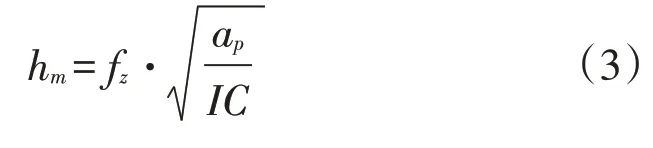

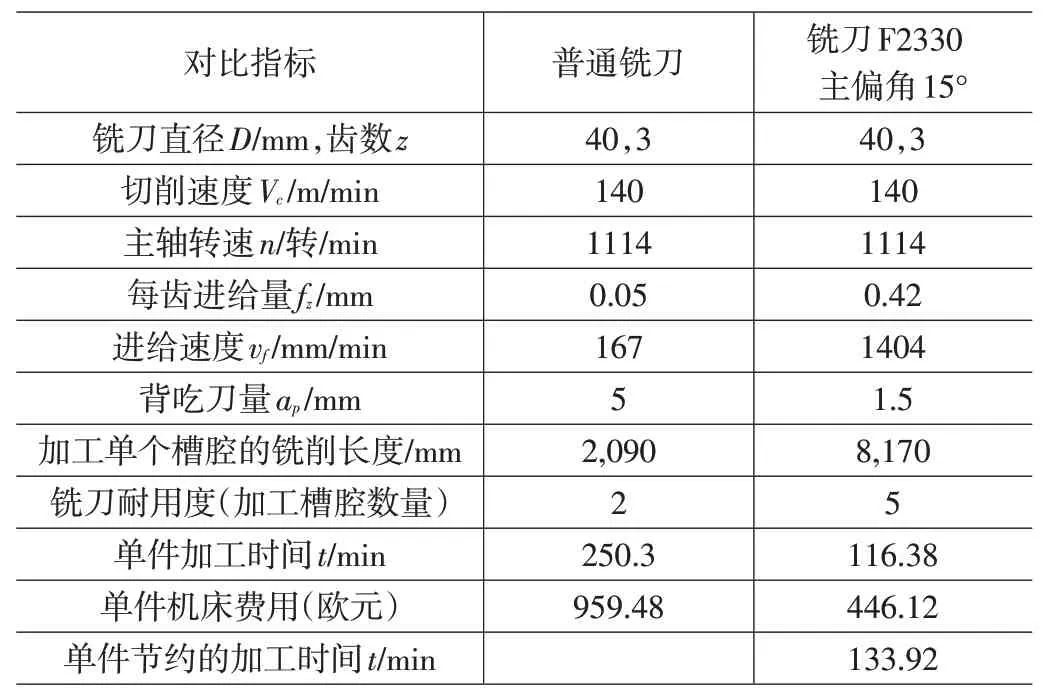

表1 是WALTER公司在针对挤压机孔板槽腔工位粗加工时用常规铣削工艺与大进给量铣削工艺进行对比分析,挤压机孔板材料为X5CrNiCuNb155合金钢。常规铣削工艺用的普通铣刀一次换刀只能加工2个槽腔,改用WALTER公司专为模具制造研发的F2330型(主偏角15°)大进给量铣刀,一次换刀可以加工5个槽腔。其主要原因还是得益于大进给量铣削工艺主偏角变小、切屑变薄、径向切削力变小、进给速度提升空间大的优势,进而取得显著的技术经济效果。

在这个实例中可以看出,切削深度从原先的5mm减小到1.5mm由于减小了切削深度,使铣削长度几乎延长了4倍。但由于切屑变薄,同时可使进给速度从167mm/min提高到1,404mm/min,进给速度则提高了8倍。这样加工20个槽腔的时间减小了一半,节省了约134min。此外,由于减小了切削深度,不再会发生由于切屑的卡住而导致切削刀刃的破损,很薄的切屑通过冷却液也很容易排除。显然,在新的制造工艺下加工时间缩短就是制造成本的下降,其中还没有考虑刀具使用寿命的提高和辅助时间(换刀)的减少所带来的效益。

表1 Walter公司采用大进给量铣削工艺高效粗铣挤压机孔板槽腔的效果

表2 是装有Time-S-Cut可转位刀(见图7)的拧装式大进给量铣刀与装有圆形可转位刀片的常规拧装式铣刀之间加工效果的比较。这里既考虑了机床使用费用,也考虑了刀具的费用[6]。

从表2可以看出,采用Time-S-Cut铣刀要比圆形刀片可提高186%的材料切除率,费用可节省52%。从瑞士Fraisa公司的资料也可看到,在相同直径情况下,直刃大进给量铣刀要比圆形刀片的铣刀高120%生产率。

表2 Franken公司装有Time-S-Cut刀片与装有圆形刀片铣刀的加工效果比较

图7 用于粗铣的具有大弧形半径的Time-SCut可转位刀片

5 结束语

大进给量铣削是具有高材料切除率、高可靠性和可多用途的高效切削工艺,是加工企业,尤其是模具制造业普遍采用的高效加工工艺。这种高效加工工艺的优点是基于采用了较小的主偏角和较小的切削深度,由此产生很小的径向切削力和薄而宽的切屑,从而可采用很高的进给速度,大大提高了材料切除率。提高材料切除率是缩短加工时间的主要途径,是降低机床费用的有效手段。而上述加工实例,充分显示了大进给量铣削工艺的高生产率优势。

在当今,新一代机床高动态性能的不断提高,这不仅为刀具实现很高的进给速度,而且为这种铣削工艺实现圆周铣削等工艺,进而为充分利用大进给量铣削工艺的潜力创造了更好的条件。