北京十三陵抽水蓄能电站1号压力钢管充排水安全分析

翟 洁,张 毅

(国网新源控股有限公司北京十三陵蓄能电厂,北京 102200)

北京十三陵蓄能电厂是在首都缺电矛盾加剧、电网调节手段不足的形势下,由国家和北京市政府共同投资兴建的。作为国家和北京市“八五”期间的重点建设项目,北京十三陵蓄能电厂自1990年筹建,1992年9月主体工程奠基开工,1995年12月第一台机组投产,至1997年6月四台机组全部投入运行,总装机容量为80万kW。电站地处北京市昌平区境内,下水库为著名的十三陵水库,上水库建于蟒山山顶的上寺沟,电厂的主体建筑包括上水库、下水库、输水系统和地下厂房。上库与下库最大落差为481 m;输水系统与地下厂房洞室群则建在蟒山山体内,埋深200~300 m。十三陵电厂是华北地区重要的调频、调峰电厂,也是北京市重点能源保障单位。

电站共布置两条相互独立近似平行的水道系统,采用一管两机的布置形式,压力钢管为地下埋藏式过水机构,中心距45~70 m,为斜井布置方式,每条压力钢管均有主管、岔管及支管组成,斜管段与水平面夹角。压力钢管平面布置为一管两机的布置方式,立面采用斜井布置方式,斜井与水平面夹角为50°,上覆岩体厚度为60~380 m,两条压力管道主管均有上平段、上弯段、上斜段、中平段前弯管、中平段、中平段后弯管、下斜段、下弯管及下平段组成。上斜段埋深一般为60~240 m,其中高程300 m以上主要为F20断裂破碎带,断裂面走向NWW,倾向SW,倾角80°,主要为Ⅳ~Ⅴ类围岩;300 m高程以下斜洞段岩性为复成分砾岩,围岩完整性较差,主要为Ⅲ类夹Ⅳ类围岩。中平段埋深约230 m,岩性为复成分砾岩,主要为Ⅲ类围岩。下斜段埋深约230~380 m,主要为复成分砾岩,65 m高程以下(f20断层下盘)为安山岩,以Ⅲ类夹Ⅳ类围岩为主,其中f20断层约在高程110 m切过隧洞,断层上盘发育多条小断层和卸荷裂隙,围岩完整性较差,高程110 m以下洞段围岩较完整,主要为Ⅲa类围岩,只有f20断层局部为Ⅳ类围岩。下平段一般埋深300~370 m,岩性为安山岩和复成分砾岩,有f20、f535、f19等断层切割,主要为Ⅲ类夹Ⅳ类围岩。

1号压力管道外层空间采用膨胀砼填筑取代接触灌浆,上覆岩体厚度为60~380 m,高压斜井落差达466 m,最大HD值2 872 m×m,为高水头、大HD值的地下埋藏式钢管。本文对2016年及2018年1号压力钢管充排水进行安全分析。

1 1号压力钢管充排水分析

1.1 监测布置和运行分析

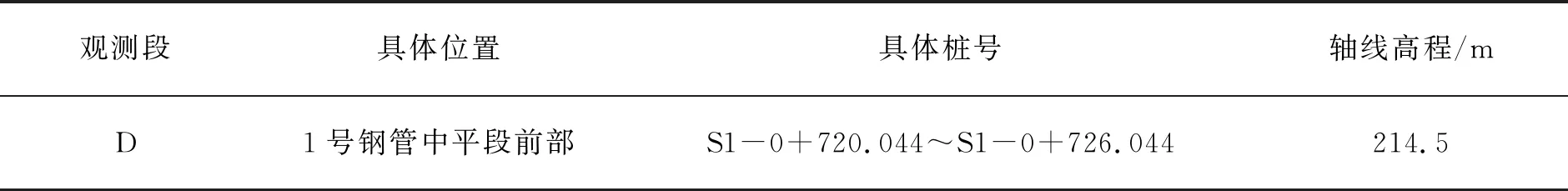

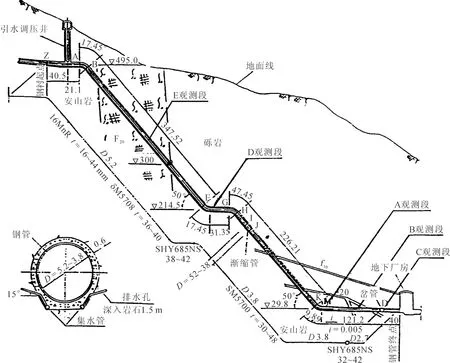

蓄能电站建设期间在1号压力钢管中平段设置了D观测段[1](见表1、图1),布置有钢板计(DI-10型)测管壳应力,渗压计(SZ-8型)测外水压力,测缝计(CF-5型)测钢管和混凝土间及混凝土和围岩间缝隙,电阻式温度计测管壁温度,所有仪器接入地下厂房自动化监测系统,在引水事故闸门井下游布设了CY1、CY2测压管,在上层排水洞300~330 m高程、中支洞214.5 m(高程)、214.5 m(高程)地质探洞三个区域均布置有排水系统。电厂于2005年在输水系统增加6个测压管(见图2)。

表1 观测段位置表

图1 十三陵蓄能电站压力钢管观测段布置图

图2 2005年新增水位观测孔的位置示意图

1号压力钢管D观测段在运行阶段监测自动化测值显示钢板计最大应力均未超过钢板允许应力值(见表2)[2]。运行阶段1号压力钢管D观测段测压管及渗压计的监测结果显示,1号压力钢管外水压力呈南北方向阶梯型储水构造带分布,1号压力钢管D观测段渗压计监测结果均未超过地质预测的地下水位。1号压力钢管间接排水、直接排水效果明显。各钢衬段钢管外压处于设计采用值的范围以内。

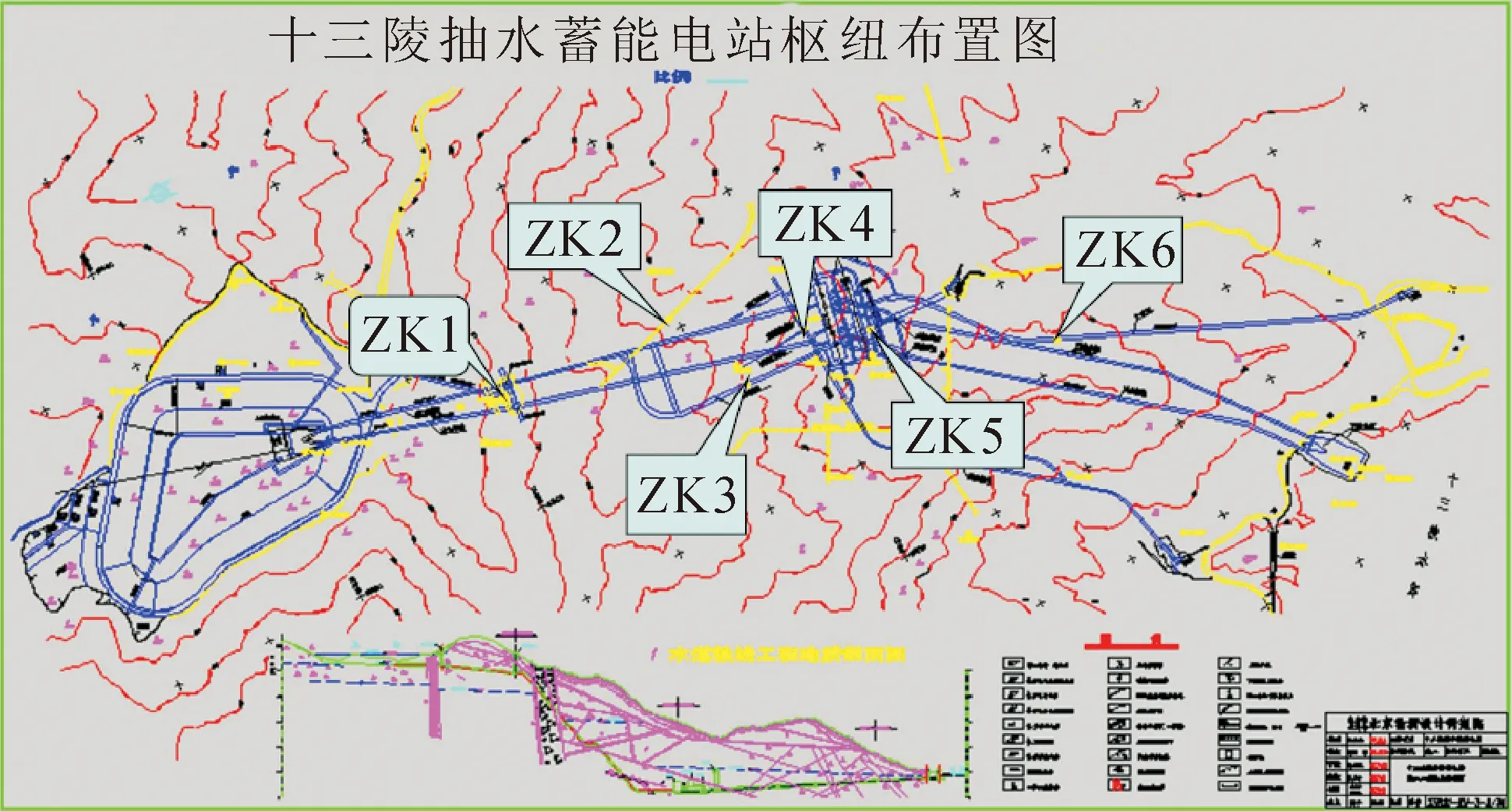

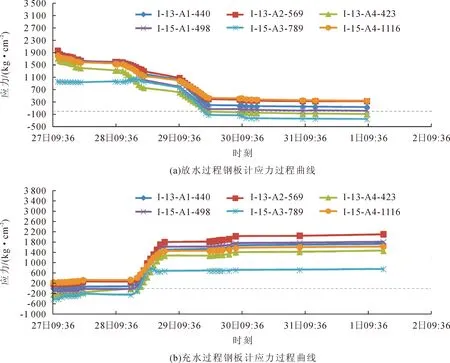

1.2 2016年充排水分析

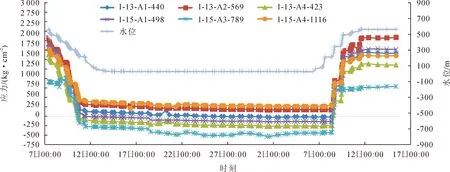

1)钢板计监测成果分析。排水期间1号压力钢管D观测段监测自动化数据显示,最大应力测值为1 964.18 kg/cm2,充水期间1号压力钢管D观测段最大应力测值为2 116.96 kg/cm2,均未超过钢板设计允许应力值,说明1号压力钢管在充排水期间运行状态安全,1号压力钢管D观测段钢板计监测过程线见图3。

图3 1号压力钢管D观测段充排水期间钢板计应力过程线图

2)测缝计监测成果分析。1号压力钢管D观测段充排水期间测缝计监测自动化数据显示,测缝计最大测值为0.94 mm,数值变化与充排水过程呈现正相关,2006年放空自动化监测数据显示的最大开合度为1.35 mm。通过与历年监测自动化数据进行对比分析,本轮充排水期间1号压力钢管和混凝土间开合度变化在正常范围内。

3)测压管和渗压计监测成果分析。1号压力钢管D观测段充排水期间测压管和渗压计监测自动化数据显示,1号压力钢管周边地下水位变化很小,渗压计测值变化不大,可表明1号压力钢管未出现内水外渗现象。最大渗压水头测值为15.64 m,远小于80~120 m(通过地质预测的地下水位值[3]),说明未超过1号压力管道钢管设计计算时考虑的外水压力数值。

1.3 2018年充排水分析

1)钢板计监测成果分析。排水期间1号压力钢管D观测段监测自动化数据显示,最大应力测值为2 076.69 kg/cm2,充水期间1号压力钢管D观测段最大应力测值为2 085.55 kg/cm2,均未超过钢板设计允许应力值,说明1号压力钢管在充排水期间运行状态安全,1号压力钢管D观测段钢板计监测过程线见图4。

图4 1号压力钢管D观测段充排水期间钢板计应力过程线图

2)测缝计监测成果分析。1号压力钢管D观测段充排水期间测缝计监测自动化数据显示,测缝计最大测值为1.13 mm,2006年放空自动化监测数据显示的最大开合度为1.35 mm,本轮测值变化与充排水过程呈现正相关。通过与历年监测自动化数据进行对比分析,本轮充排水期间1号压力钢管和混凝土间开合度变化在正常范围内。

3)测压管和渗压计监测成果分析。1号压力钢管D观测段充排水期间测压管和渗压计监测自动化数据显示,1号压力钢管周边地下水位变化很小,各部位埋设渗压计测值变化不大,表明1号压力钢管未出现内水外渗现象。最大渗压水头测值为17.03 m,小于80~120 m(通过地质预测的地下水位值),说明未超过1号压力管道钢管设计计算时考虑的外水压力数值。

2 1号压力钢管安全检测与评估

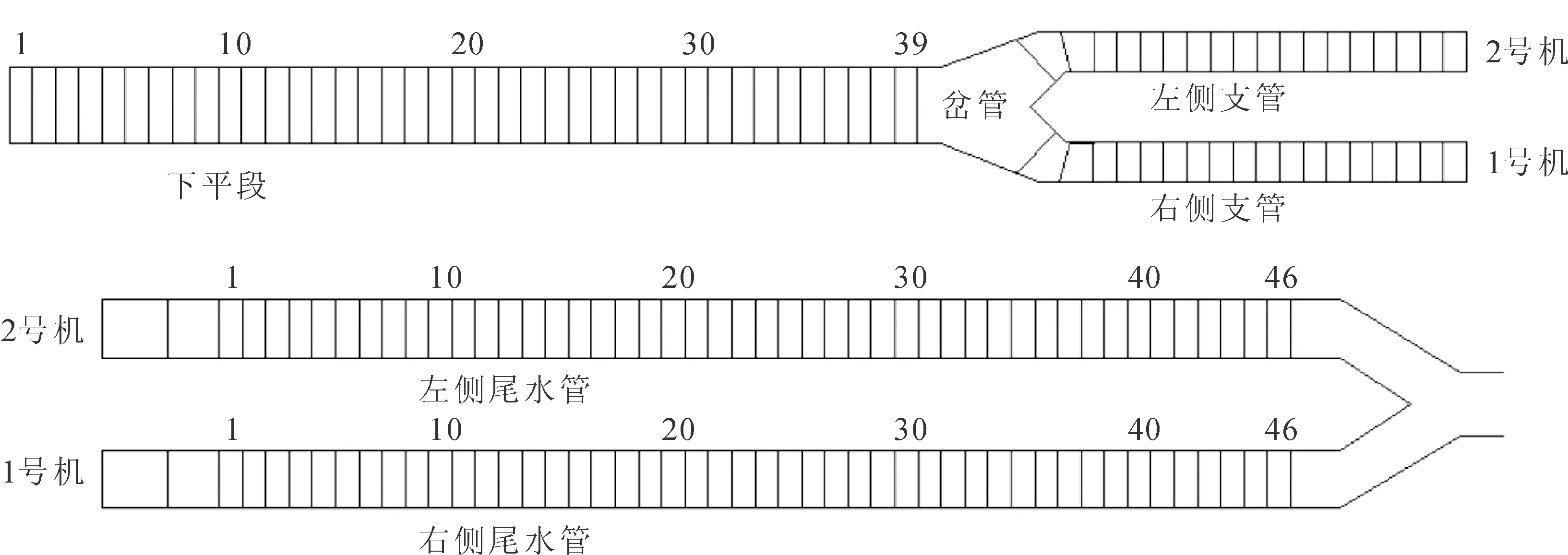

电站于2018年9月17日至9月23日期间对1号压力钢管中平段、下斜段及下平段、1号引水钢岔管、1号和2号引水支管、1号和2号尾水支管进行安全检测。其中对1号压力钢管中平段、下斜段进行巡视及外观检测、腐蚀状况检测;对1号压力钢管下平段、1号引水岔管、1号和2号引水支管、1号和2号尾水支管进行巡视及外观检查、腐蚀状况检测和无损探伤检测。

1)巡视及外观检测。对压力钢管外观形态进行检查,检查压力钢管内壁及焊缝[4]的表面情况,如钢管内壁外观现状、焊缝及管壁表面裂纹情况(是否存在微裂纹)、防腐涂层现状,以及进人孔封闭性能等。

2)腐蚀状况检测。通过目视检查和仪器检测,针对压力钢管内壁的腐蚀部位、腐蚀分布情况及腐蚀程度等进行综合检测,并判断是否存在局部严重锈蚀及锈损等影响设备安全运行的部位。

3)无损探伤检测。对压力钢管一、二类焊缝进行超声波探伤抽查,检查焊缝内部质量,判断所检焊缝内部是否存在影响设备安全运行的缺陷。

1号压力钢管管节编号见图5。

图5 1号压力钢管焊缝及编号示意图

2.1 检测结果分析

2.1.1 1号压力钢管中平段检测成果

1)外观检查。压力钢管内壁未见损伤、变形、焊缝撕裂等缺陷;防腐涂层基本完整有效,未见大面积脱落及锈蚀严重的现象;焊缝表面及钢管内壁未发现裂纹等危害性缺陷;人孔门密封良好。

2)腐蚀状况检测。压力钢管内壁涂层基本完整有效,未见锈蚀严重及明显锈损现象,但压力钢管现场安装环缝及部分纵缝两侧约150 mm范围内存在涂层鼓包现象,压力钢管安装焊缝的两侧约150 mm范围(安装预留区)在出厂时仅防腐底漆处理,由于底漆在现场安装过程中不同程度受损,且焊接后采用手工涂刷进行防腐,造成安装环缝普遍锈蚀,部分鼓包已经脱落形成锈斑;钢管底部(约400 mm环向宽度)沿钢管长度方向存在断续的成片锈蚀斑点,蚀坑深度小于0.5 mm。1处防腐涂层局部脱落,脱落面积约为100 mm×80 mm。

2.1.2 1号压力钢管下斜段检测成果

1)外观检查。压力钢管内壁未见损伤、变形、焊缝撕裂等缺陷;防腐涂层基本完整有效,未见大面积脱落及锈蚀严重的现象;钢管底部约2 m范围内焊缝表面及钢管内壁未发现裂纹等危害性缺陷。

2)腐蚀状况检测。压力钢管内壁涂层基本完整有效,未见锈蚀严重及明显锈损现象,但压力钢管现场安装环缝及部分纵缝两侧约150 mm范围内存在整体环状锈蚀、局部涂层脱落(最大脱落面积约100 mm×200 mm)、涂层鼓包等现象;钢管底部(约400 mm环向宽度)沿钢管长度方向存在局部点状或连续成片锈蚀斑点,蚀坑深度小于0.5 mm。

2.1.3 1号压力钢管下平段及及1号岔管检测成果

1)外观检查。压力钢管及岔管内壁未见损伤、变形、焊缝撕裂等缺陷;防腐涂层基本完整有效,未见大面积脱落及锈蚀严重的现象;焊缝表面及钢管内壁未发现裂纹等危害性缺陷。

2)腐蚀状况检测。压力钢管内壁涂层基本完整有效,未见锈蚀严重及明显锈损现象,但压力钢管现场安装环缝及部分纵缝两侧约150 mm范围内存在整体环状锈蚀、局部涂层脱落(最大脱落面积约100 mm×150 mm)、涂层鼓包并形成蚀斑等现象,凑合节焊缝及附近锈蚀;钢管底部沿钢管长度方向存在局部点状或连续成片锈蚀斑点,蚀坑深度小于0.5 mm;第33节钢管存在整体锈蚀现象。

岔管内壁涂层完整有效,未见锈蚀严重及明显锈损现象,但左右岔与支管连接焊缝附近存在锈蚀现象。

3)下平段无损探伤抽检焊缝19条,合格18条,不合格的1条,不合格焊缝为凑合节与上游管节连接环缝。岔管抽检焊缝3条,合格3条。

2.1.4 1号、2号引水支管检测成果

1)外观检查:压力钢管内壁未见损伤、变形、焊缝撕裂等缺陷;防腐涂层基本完整有效,未见大面积脱落及锈蚀严重的现象;焊缝表面及钢管内壁未发现裂纹等危害性缺陷。

2)腐蚀状况检测发现:压力钢管内壁涂层基本完整有效,未见锈蚀严重及明显锈损现象,但压力钢管现场安装环缝及部分纵缝两侧约150 mm范围内存在整体环状锈蚀、涂层鼓包并形成蚀斑等现象;钢管底部(约400 mm环向宽度)沿钢管长度方向存在局部点状或连续成片锈蚀斑点(环缝附近),蚀坑深度小于0.5 mm;左支靠近球阀管节存在整体锈蚀现象。

3)焊缝无损探伤检测抽检焊缝20条,全部合格。

2.1.5 1号、2号尾水支管检测成果

1)外观检查:压力钢管内壁未见损伤、变形、焊缝撕裂等缺陷;肘管整体锈蚀,其余位置防腐涂层基本完整有效,未见大面积脱落及锈蚀严重的现象;焊缝表面及钢管内壁未发现裂纹等危害性缺陷。

2)腐蚀状况检测:压力钢管内壁涂层基本完整有效,未见锈蚀严重及明显锈损现象,但锥管及肘管均存在整体浮锈,局部位置存在涂层脱落、蚀斑等现象。少量现场安装环缝及纵缝两侧约150 mm范围内存在局部锈蚀、涂层鼓包并形成蚀斑等现象;管壁1处位置涂层局部脱落;钢管底部(约400 mm环向宽度)沿钢管长度方向存在局部点状或连续成片锈蚀斑点(环缝附近),蚀坑深度小于0.5 mm;管壁存在多处连续划痕(未完全破坏涂层);尾水钢管内遗留多件杂物。

3)焊缝无损探伤检测抽检焊缝56条,全部合格。

2.2 检测评价

电站1号压力钢管外观状况良好,未见管壁变形、损伤以及焊缝开裂等异常状况;除下平段凑合节焊缝外,其余抽检焊缝的表面或内部均未发现裂纹或其它连续性的超标缺陷;管壁累计腐蚀面积小于钢管全面积的10%,蚀余厚度检测未发现明显的管壁减薄现象。电站1号压力钢管当前性能良好。

3 结 语

1)从充排水期间监测情况分析,1号压力钢管埋设的监测仪器测值变化符合一般规律,仪器状况稳定,可以用来继续监测1号压力钢管运行状况。

2)1号压力钢管充排水过程中,钢板计应力测值变化显著,随着排水的逐步推进,钢板受力由受拉逐步变化到受压状态,随着充水的逐步推进,钢板受力由受压逐步变化到受拉状态,整个充排水过程钢板应力未超过设计允许值。

3)1号压力钢管充排水过程中,测缝计的测值变化与充排水过程呈现正相关,且1号压力钢管和混凝土间测缝计测值变化均正常。

4)1号压力钢管充排水过程中,1号压力钢管沿线测压管和渗压计测值变化很小,表明充排水推进过程中1号压力钢管未出现内水外渗现象[5]。

5)1号压力钢管外观状况良好,未见管壁变形、损伤以及焊缝开裂等异常状况;除下平段凑合节焊缝外,其余抽检焊缝的表面或内部均未发现裂纹或其它连续性的超标缺陷;管壁累计腐蚀面积小于钢管全面积的10%,蚀余厚度检测未发现明显的管壁减薄现象。

根据上述分析,1号压力钢管结构均状态良好,处于安全运行状态。