测量系统Gage R&R在生产过程质量改进中的实践研究

张娅岚 罗素文 王代华

摘 要:测量系统是一套人、设备、材料、方法、环境、分析和测量结果等的集合。建立准确有效的测量系统是生产过程质量改进中的第一步。文章对测量系统中的Gage R&R在生产现场中的应用进行了研究,藉由“通过测量系统研究实现快速检测应用”“执行SPC前,验证测量系统充分性”的两个案例介绍了测量系统重复性和再现性分析在生产过程质量改进中的实践研究。

关键词:测量系统分析;质量改进;Gage R&R

中图分类号:TP39 文献标识码:A文章编号:2096-4706(2021)20-0167-05

Practical Research on Measurement System Gage R&R in Quality Improvement of Production Process

ZHANG Yalan, LUO Suwen, WANG Daihua

(AECC Guizhou Honglin Aero Engine Control Technology Co., Ltd., Guiyang 550009, China)

Abstract: Measurement system is a collection of people, equipments, materials, methods, environment, analysis and measurement results. Establishing an accurate and effective measurement system is the first step in the quality improvement of production process. This paper studies the application of Gage R&R in the measurement system in the production field. Through two cases of “rapid detecting application through the research of measurement system” and “verifying the adequacy of the measurement system before SPC”, this paper introduces the practical research of the repeatability and reproducibility analysis of the measurement system in the quality improvement of production process.

Keywords: measurement system analysis; quality improvement; Gage R&R

0 引 言

中国航空发动机集团成立以来,深入实施质量制胜战略,质量基础管理和产品实物质量水平有所提升,但距离质量管理科学化、规范化和精细化要求尚有较大差距。为创造“用数据说话”的质量管理氛围,将质量工具方法融入科研生产全过程,树立依靠质量工程技术提升产品质量的理念,促进形成用质量工具方法进行过程管控和问题分析处理的工作习惯,推动质量管理水平提升。“近年来,测量系统分析已逐渐成为质量改进中的一项重要工作,同时测量系统分析也已成为美国三大汽车公司质量体系QS 9000的要素之一”[1],国际航空公司GE、RR等在SAE组织下成立SAE G-22 AESQ委员会,颁布了AS130XX系列标准,其中AS13003标准正式把MSA引入到航空制造领域。

测量系统是一套人、设备、材料、方法、环境、分析和测量结果决策等的集合。所有的测量系统(measurement system analysis, MSA)都有一定程度的不确定性,由于各种因素的改变。MSA是一种方法,用来确定整个系统不确定性等级,这样我们可以确定这个测量系统是否“适用于特定的目标”,MSA的目的是识别系统呈现的总变量,这样可以采取有效的控制措施,保证可重复性和准确测量,使得测量正确,而正确的测量永远是质量改进的第一步。“如果没有科学的测量系统评价方法,缺少对测量系统的有效控制,质量改进就失去了基本的前提。为此,进行测量系统分析就成了实现质量改进的必经之路”[1]。

“从统计质量管理的角度来看,测量系统分析实质上属于变异分析的范畴,即分析测量系统所带来的变异相对于工序过程总变异的大小,以确保工序过程的主要变异源于工序过程本身,而非测量系统,并且测量系统能力可以满足工序要求”[2],即确定这个测量系统是否“适用于特定的目标”。

1 MSA的基本概念及含义

1.1 基本概念

测量系统分析(MSA)的目的在于分析测量系统本身的误差能否满足要求。根据AS13003標准,“测量系统的误差包括准确性(Accuracy)、稳定性(Stability)、线性(Linearity)、以及重复性和再现性(Repeatability & Reproducibility, R&R)。准确性是观测值与实际值之间的相差程度、平均值的比较。稳定性是指测量系统在不同时间内对同一个主体或部件测量它的某个单一特性时得到的变异。有时,量具在不同工作区间内的准确性各不相同,这反映了该测量系统的线性特征。”[3]

本文以连续型数据为对象重点介绍测量系统的重复性和再现性。所谓重复性,是指同一个操作者用同样的量具测量同一部件进的变异,它反映了测量系统自身的变异;再现性则是指由不同的操作者用相同的量具测量同一部件的变异,它是操作者变异性的体现。目前,可通过Minitab软件计算Gage R&R来评价测量系统的能力。“若Gage R&R小于10%时,表示测量系统可接受;Gage R&R大于30%,表示测量系统完全不可用,数据不能用来分析,应改进;当Gage R&R等于10%~30%时,表示测量系统也许可用,也许要改善,应根据测量过程的重要程度判定是否对测量系统进行改进。”[3]利用Minitab软件计算测量系统时将可区分数同时纳入(要求可区分数大于等于4),可区分数是测量系统对已获测量数据进行区分的分组数,该特性为次要特性:即非重要的特性,如果出现不合格,不会降低产品的使用性。

需要说明的是:“测量不是绝对的,测量系统的变异必须得到评估;测量误差必须减少,以得到更精确的流程波动图;Gage R&R研究要考虑与流程变异的联系”[4]。

测量系统处于不稳定状态时,评价该测量系统的Gage R&R无意义。

1.2 应用步骤及注意事项

计划及准备工作对于成功的研究测量系统非常重要。在测量系统分析的应用过程中,要成立专门的团队,团队成员组成为质量技术员,质量检测专家以及质量、生产相关人员。团队成员要具备基本的测量系统分析知识,并遵循必要的步骤。确定了要评价的测量系统后,需考虑样本、样本量、测量仪器、操作者等因素,以保证收集数据真实可用。

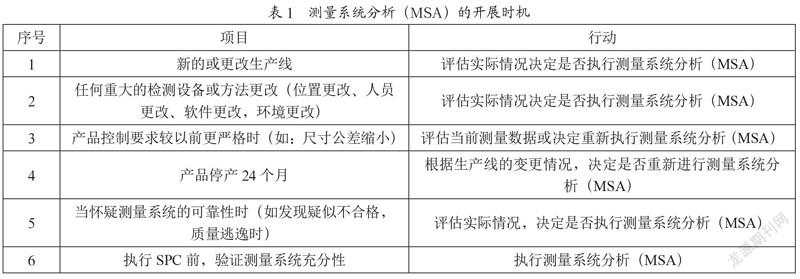

1.2.1 确定测量系统分析的开机条件

测量系统分析的具体开机条件和相关行动如表1所示。

1.2.2 样本选择

应从全部的观测结果中选取样本,样本的误差要能代表实际的误差。

样本选择的影响因素包括:

关键尺寸——关键尺寸要求的可靠性越高,要求的数据越多。

零件结构:大的部件,难以测量的特性,以及样本数量少可以使用小样本,但应当在报告中明确,且须由客户批准。

客户要求:样本数量按照客户的要求执行。

选择分析的样本应能代表生产过程所允许的尺寸范围,理想状态是收集的样本数据能覆盖整个允许的公差范围。

要求:操作者必须进行随机测量,以保证操作者不能识别零件顺序。

1.2.3 样本量

对于任何统计技术,样本数量越大,测量结果越准确。至少需要10个以上样本。

每个检验员应对每个样本进行2~3次的测量。

需要指出的是在使用自动测量系统时,人为因素的影响可以忽略不计。因此,当验证自动测量系统的可重复性时,重复次数可以减少到至少5次。

1.2.4 操作者

在可能的情况下,研究应包括通常使用该测量设备的操作人员两人来执行对代表性样本研究。

需要考虑的重要因素包括:

(1)经验最丰富和最没有经验的人;

(2)在不同地方工作的人;

(3)在不同班次上工作的人;

(4)其他可能影响测量过程的生理因素。例如,左手和右手的人,不同水平的视力、身高、力量等。

所有参与测量研究的人员不包括不执行测量活动的人。不包括计量学家或制造工程师等“专家”,除非他们是具备代表性。

1.2.5 测量仪器

测量仪器有以下要求:

(1)测量仪器必须经过校准且在校准有效期内;

(2)确保测量仪器分辨率≤10%总误差;

(3)确保测量仪器精度比≥10:1,亦可与客户沟通使用4:1精度比。

1.2.6 结果分析

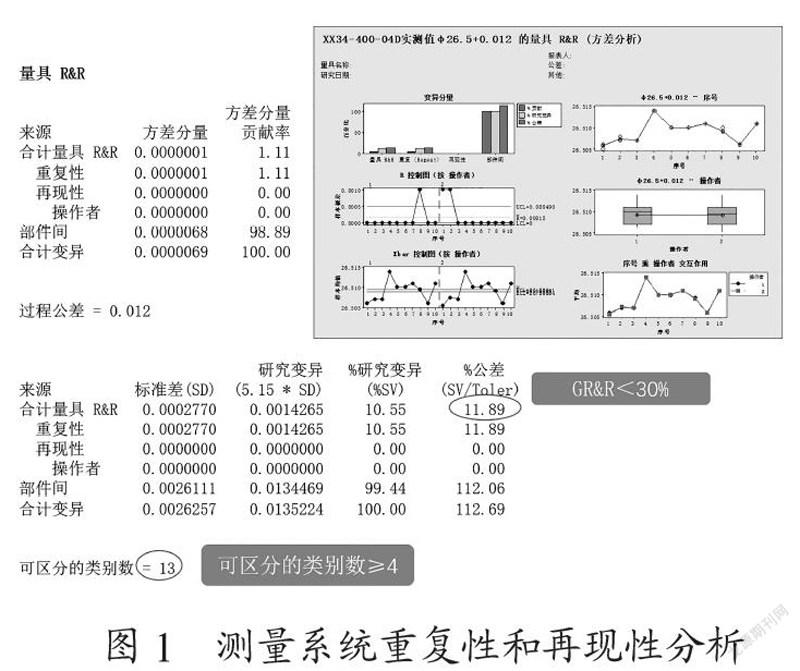

在选择了最合适的数据收集计划用于收集测量系统数据,需要采用合适的分析方法,以解释这些结果。根据AS13003,“GR&R<30%,可区分的类别数≥4,这两个条件都满足,测量系统才合格。”[5]本文利用软件Minitab对数据进行重复性和再现性Gage R&R分析,得出相应结论。如图1所示。

测具R&R研究的目的是分离变量为独立部分,可重复性、可再现性,零件和操作者等,找到任何可能找到的变量源。

1.2.7 进行测量系统分析时的注意事项

測量系统需要校准,并且可追溯到相关国家或国际标准。

测量设备需要保持一个好的工作状态,检查破坏或者维修的证据,这些可能影响测量的能力。

必须用生产过程中的零件进行研究,除非客户允许使用代表性零件或则标准样品。分析的用的零件可以代表实际生产过程的零件,可以包括超出上下极限的零件。

零件要干净、整洁,无毛刺。

参与研究的人员必须经过适当的培训并胜任测量任务。

测量系统研究和分析应该被具有相关MSA能力的人员指导或协助。

在MSA研究中,环境应符合要求并与实际生产过程的环境一致。

用于研究的方法必须和生产过程中的条件保持一致,如:找正,装夹、压紧都可能会影响测量值,在每次测量时,零件都应拆卸和重新装夹。

在研究过程中,执行测量的人员不能看到他们自己或其他参与者之前的测量结果。

2 应用案例

2.1 利用测量系统研究实现快速检测应用

现状:公司购买新的检测设备,设备检测结果是否可用,要求对测量系统进行分析。

目标:使用光学轴类检测仪Sylvac Scan52对产品进行测量方式确定。

方法:研究同轴度、径向跳动、端面跳动公差≥0.05 mm时;比较静态测量方式和动态测量方式测量系统,确定光学轴类检测仪Sylvac Scan52检测方式。

实施:

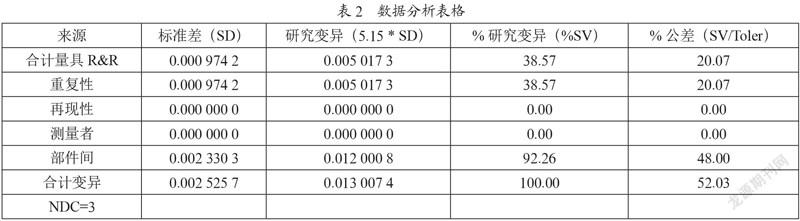

(1)选取零件2189.018-1F,使用动态测量方式对检测直径尺寸Φ36.07-0.025,进行测量系统分析。表2为数据分析表格。其中,合计量具R&R公差G=20.07<30%,但NDC=3<4,表示测量系统不可用。

从表2的测量系统分析中得知测量系统不可用。

表2中,测量系统中部件间的变异占测量系统的92.26%,因此测量系统不可用的原因是零件之间重复性不好。进行机理分析:由于设备的灵敏度较高,两次测量位置不一致是测量系统不合格的主要原因,其主要表现在使用静态的测量方式造成两次测量零件位置不一致,使得测量系统不合格。为此,我们将测量方式更改为动态测量,即旋转测量,进行第二次测量系统分析。

(2)选取零件2189.018-1F,检测直径尺寸Φ36.07-0.025,进行测量系统分析。表3为数据分析表格。其中,合计量具R&R公差G=17.33<30%,但NDC=4,表示测量系统可用。

经过静态和动态测量系统分析比对,统计上认为检测动态的测量方式测量的数据为可用数据。对选择光学轴类检测仪Sylvac Scan52的测量方式确定上提供依据。

应用:光学轴类检测仪Sylvac Scan52通过评审并在现场进行检测应用。

2.2 执行SPC前,验证测量系统充分性

现状:现场2703.004F精益线(专线)已运行了一年,由于实现了小批流,按照传统检验方式,不能适应现场的流动。

目标:通过现场质量过程控制实现抽免检。在执行SPC前,验证测量系统充分性。

方法:根据加工工序最终尺寸形成的刀具进行归类,选择同一把刀具加工形成尺寸中精度最高的一项作为SPC数据收集对象。

针对选取的尺寸先进行测量系统分析(MSA),测量系统分析合格后执行SPC。表4为离散型数据表。

根据表4,计算可得表5。其中,在线性和总重复性要求大于90%,表示测量系统合格。

要求>90%,因此操作员操作者1与操作者2测量系统合格,数据可以使用。表6为连续型数据。其中,合计量具R&R公差G=19.85<30%,NDC=4,表示测量系统可用。

结论:非连续型数据、连续型数据测量系统可用。

应用:现场可执行SPC应用。

3 结 论

测量系统的变异是工序质量变异的一个重要来源,它对工序能力分析、工序控制和工序质量检验都会造成影响。本文重点讨论的是测量系统的重复性和再现性问题,阐述了测量系统分析的作用和意义,给出了测量系统分析的方法,从而提升企业产品的质量表现。

参考文献:

[1] 何桢,生静,施亮星.测量系统的R&R分析在企业质量改进中的应用 [J].工业工程,2003(1):62-66.

[2] 测量系统分析(MSA)实施指南:AEMQ38 [S].北京:中国航空发动机集团有限公司,2020.

[3] SAE G-22 AESQ委员会. Measurement Systems Analysis Requirements for the Aero Engine Supply Chain:AS13003 [S].New York:ASE International,2015.

[4] 李志辉.MINITAB统计分析方法及应用:第2版 [M].北京:电子工业出版社,2017.

[5] 吉特洛,莱文.六西格玛绿带与倡导者手册:原理、DMAIC、工具、案例和证书 [M].张建同,张艳霞,等译.北京:机械工业出版社,2007年.

作者简介:张娅岚(1970.11—),女,汉族,云南墨江人,中级工程师,本科,研究方向:质量改善、管理创新;

罗素文(1975.05—),女,汉族,广东兴宁人,中级工程师,本科,研究方向:管理归零、管理提升;

王代华(1964.09—),男,汉族,贵州金沙人,中級工程师,本科,研究方向:工序外包供应商质量管理提升。