岩溶区隧道泄水洞下穿充填性溶洞技术措施

熊军

(渝涪铁路有限责任公司,重庆 400023)

1 工程概况

渝怀铁路增建二线新武隆隧道进口里程ZDK175+375,出口里程ZDK184+817,全长9442 m,最大埋深900 m,位于既有武隆隧道左侧,两隧间距13~80 m。新武隆隧道位于乌江右岸,隧址区地表起伏大。隧道中部为可溶岩地区,地层为三叠系下统嘉陵江组、飞仙关组灰岩及二叠系灰岩,岩溶及地下水发育。

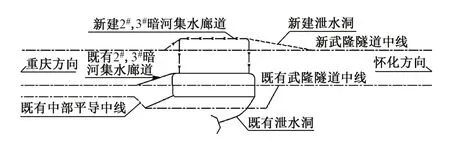

新武隆隧道中部横洞工区施工到ZDK179+900—ZDK180+100 段时揭示到2#,3#暗河,推测最大涌水量为832 万m3/d。采用新建环行集水廊道,将暗河水引排至既有集水廊道,再通过既有泄水洞排至洞外乌江。隧道施工期间于ZDK180+300 线路左侧揭示一富水岩溶管道,实测最大涌水量为2.3 万m3/d,大于隧道侧沟1.8 万m3/d 的排水能力。通过增设长200 m 的泄水洞将岩溶水引排至新建集水廊道内,再排至洞外,如图1 所示。泄水洞及集水廊道的净空断面尺寸均为4 m(宽)×4 m(高)。原设计泄水洞支护参数为:I16型钢拱架间距1.2 m/榀,C25 喷射混凝土厚25 cm,φ25中空注浆锚杆纵环向间距均为1.5 m,φ8 钢筋网,二次衬砌采用厚25 cm的C25素混凝土。

图1 既有武隆隧道与新武隆隧道、集水廊道、泄水洞平面位置关系示意

2 溶洞充填物高度估算

新武隆隧道泄水洞双向分别掘进至YSDK0+140和YSDK0+133 时,初期支护钢架变形失稳垮塌,两掌子面涌泥分别至大里程YSDK0+165 和小里程YSDK0+120,大小里程侧涌泥长度分别为25 m 和13 m。涌出物为软塑状灰褐色粉质黏土。单侧清理涌泥3 m 后再次发生涌泥,反复多次清理均伴随涌泥现象,施工中断。

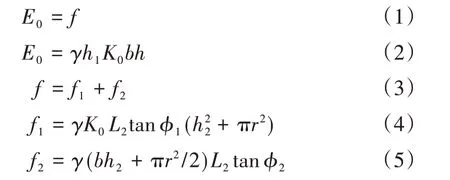

充填物在重力作用下产生土压力E0[1-2],土压力由涌泥与支护壁间的摩阻力f平衡。根据涌泥长度,按全覆土重理论[3]采用静力极限平衡法估算溶洞充填物高度。在重力作用下涌泥与泄水洞拱部支护壁的接触面积较少,由此产生的摩阻力不计,只计算涌泥与泄水洞边墙及底板间的摩阻力。

式中:γ为黏土重度,取18 kN/m3;h1为溶洞充填物高度,m;K0为土压力系数,取0.4;b为泄水洞内涌泥宽度,取4 m;h为泄水洞高度,取4 m;f1,f2分别为黏土与泄水洞侧壁、底板间的摩阻力;L2为极限平衡状态下单侧涌泥长度,大小里程侧分别取22 m和10 m;φ1,φ2分别为黏土与泄水洞侧壁、底板间的摩擦角,分别取20°,30°;h2为泄水洞内涌泥与边墙接触高度,取2 m;r为泄水洞拱部半径,取2 m。

经计算,泄水洞大里程、小里程掌子面处溶洞充填物高度分别为36.6,16.7 m。沿泄水洞轴线方向溶洞充填物高度大里程侧大于小里程侧。因溶洞充填物在两侧高度不同,导致泄水洞内两侧涌泥长度不一。

3 下穿充填溶洞方案比选

3.1 方案的提出

根据现场涌泥情况及溶洞充填物高度估算值,采用清理充填物方案不可行,于是提出帷幕注浆+管棚方案和顶管涵方案。

1)帷幕注浆+管棚方案

靠近充填溶洞段原已施作的泄水洞初期支护在充填物重力作用下发生垮塌,充填物因自稳性差而发生涌泥。若仍以钻爆法施工泄水洞通过充填溶洞,则须对泄水洞开挖轮廊线外一定范围内的充填物采取超前预加固措施,以防止泄水洞开挖时充填物涌出和支护垮塌。

软塑状粉质黏土的渗透性低,需通过高压劈裂注浆的置换、压渗等作用降低黏土含水率,提高其密实度和结石率[4]。注浆对黏土的承载力和自稳性有所提高,但提高幅度不大[5],在隧道工程中需配合其他措施使用。采取帷幕注浆后增设φ89 超前大管棚,通过大管棚的梁效应和拱效应[6-7]承担部分上部荷载,降低作用于泄水洞支护结构的荷载,以确保泄水洞支护结构和施工安全。

帷幕注浆+管棚方案如图2所示。在YSDK0+120和YSDK0+165处设置止浆墙兼作管棚导向墙,采用高压帷幕注浆,注浆范围为开挖轮廊线外3 m。注浆后分别于YSDK0+120 和YSDK0+165 处施作长18 m 及30 m 的φ89 超前大管棚。帷幕注浆及管棚施工完成后再进行泄水洞的开挖支护,以此通过充填溶洞段。调整后的泄水洞支护参数为:I16型钢拱架间距0.8 m/榀,C25 喷射混凝土厚25 cm,φ25 mm 中空注浆锚杆纵环向间距均为1 m,φ8 钢筋网,二次衬砌采用厚25 cm的C25素混凝土。

图2 帷幕注浆+管棚方案示意

2)顶管涵方案

采用顶管涵下穿充填溶洞及涌泥段,以顶管涵连通涌泥段两侧已建成的泄水洞,形成排水通道。顶管承受土压力[8-9],通过顶管与黏土的摩阻力使充填物在顶管施工过程中保持稳定和施工安全[10-11]。顶管涵既作为下穿充填溶洞的预支护措施和支护结构,也作为排泄岩溶水的构筑物,代替未施工段落、支护已垮塌段落以及被涌泥堵塞段落的泄水洞。

顶管涵方案如图3 所示。在YSDK0+120 和YSDK0+165 处设置封堵墙,采用长45 mφ1.5 m 钢筋混凝土顶管涵下穿充填溶洞段。

图3 顶管涵方案示意

3.2 两种方案对比分析

帷幕注浆和管棚是泄水洞施工前的超前预加固措施,其预加固效果可通过泄水洞初期支护结构的内力和位移间接体现。初期支护承受所有荷载,二次衬砌在初期支护稳定后施工,按不承受荷载考虑。因此,可通过对比分析泄水洞初期支护结构和顶管涵结构的内力和位移来间接对比帷幕注浆+管棚方案和顶管涵方案,并从安全性、经济性等方面进行比较。

3.2.1 结构内力和位移

图4 计算模型

采用MIDAS 软件分别对两种方案的施工过程进行数值模拟,计算结构内力及位移。根据充填物估算高度,模型尺寸采用在结构顶部以上40 m,底部以下15 m,左右两侧各20 m。计算模型见图4。模型材料参数见表1。在泄水洞横断面选取7个监测点,在顶管涵横断面上选取4 个监测点。监测点布置如图5所示。

表1 模型材料参数

图5 监测点布置

两种方案结构内力对比见图6。由图6(a)和图6(b)可知:泄水洞初期支护结构的弯矩在-40.284~94.896 kN·m,顶 管 涵 结 构 的 弯 矩 在-33.449~36.655 kN·m。正弯矩位于结构左右侧,负弯矩位于结构上下侧。顶管涵结构正负弯矩均小于泄水洞初期支护结构,顶管涵最大正弯矩约为泄水洞的38.6%,顶管涵最大负弯矩约为泄水洞的83.0%。

图6 两种方案的结构内力对比

由图6(c)和图6(d)可知:两种方案结构的轴力均为压力,泄水洞初期支护结构的轴力在-654.875~-411.659 kN,顶管涵结构的轴力在-647.195 ~-328.153 kN。顶管涵结构轴力小于泄水洞初期支护结构,其最大轴力、最小轴力分别约为泄水洞初期支护结构的79.71%,98.83%。

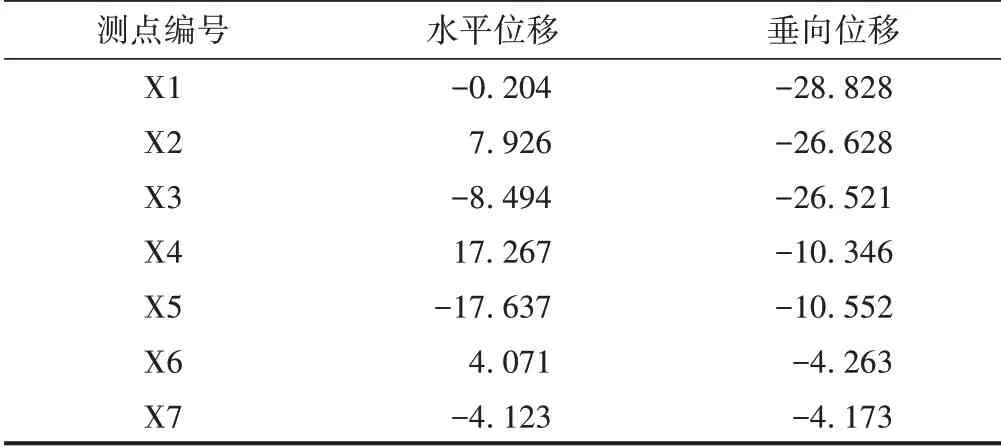

泄水洞测点位移见表2。参看图5,表中水平位移向右为正,垂向位移向上为正,反之则反。可知:右边墙测点X5 水平位移最大,左边墙测点X4 的水平位移次之,拱顶测点X1水平位移最小。测点X5与X4相向移动,根据其水平位移计算的水平净空收敛为34.9 mm。泄水洞各测点均产生垂直向下的位移,测点X1 垂向位移最大,测点X7垂向位移最小。

表2 泄水洞测点位移 mm

顶管涵测点位移见表3。参看图5,表中水平位移向右为正,垂向位移向上为正,反之则反。可知:顶管涵各测点的水平位移均较小,测点G2 水平位移最大,测点G4水平位移最小。G2与G3点的水平位移方向相反,根据其水平位移计算的水平净空收敛为-1.109 mm。测点G1与测点G4水平位移方向相反。各测点的垂向位移均在1 mm以下。测点G1发生沉降,测点G2—G4向上隆起,测点G4的隆起量最大。

表3 顶管涵测点位移 mm

根据表2,结合泄水洞垮塌前后的初期支护参数可以看出,在采取帷幕注浆加管棚预加固措施和增加支护刚度后,泄水洞初期支护结构内力和位移减小,支护效果与刚度成正比。

对比表2—表3可知,泄水洞初期支护结构最大水平位移和垂向位移均大于顶管涵结构,其值分别为顶管涵的31.38 倍和41.18 倍,在最大值上存在数量级的差别。顶管涵4个测点的水平位移和垂向位移均小于1 mm,说明采用闭合结构并先支护后开挖,可极大减小位移。

综上所述:泄水洞初期支护结构的弯矩、轴力及位移均大于顶管涵结构,说明顶管涵支护效果优于帷幕注浆+管棚;顶管涵圆形结构力学特性优于泄水洞结构,闭合结构受力优于开口结构,结构断面越小内力越小。

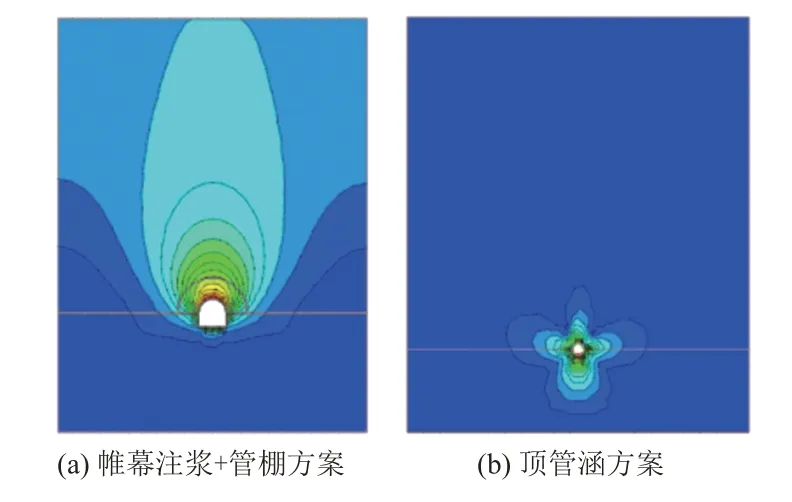

3.2.2 围岩塑性区分布

两种方案围岩塑性区分布见图7。可知:帷幕注浆+管棚方案围岩塑性区范围显著大于顶管涵方案。帷幕注浆+管棚方案围岩塑性区主要集中在泄水洞拱部及以上区域;顶管涵方案围岩塑性区位于顶管涵四周,塑性区小且对称。说明顶管涵方案对围岩的扰动小于帷幕注浆+管棚方案,闭合结构的围岩塑性区小于开口结构,结构断面越小围岩塑性区越小,由此表明顶管涵结构承受的荷载小于泄水洞初期支护结构。

图7 围岩塑性区分布

3.2.3 安全性及经济性

1)安全性

帷幕注浆+管棚方案施工管棚前须拆除已施作的初期支护和扩挖拱部,这会对围岩产生二次扰动,且原围岩破碎,存在掉块坍塌的风险。泄水洞开挖支护工序多,支护封闭成环时间长;泄水洞开挖支护的安全性与注浆加固质量、施工方法、施工质量等密切相关,影响因素多,施工安全风险较高。

顶管涵施工工序为先顶进后开挖,循环作业至贯通。顶管涵既能起到预支护作用又可作为具排泄功能的永久结构,施工工序少,结构闭合,施工安全风险低。

2)经济性

帷幕注浆+管棚方案施工工期为:帷幕注浆20 d,初期支护拆除及管棚段扩挖支护15 d,管棚钻进及注浆15 d,泄水洞开挖支护20 d,合计总工期70 d。顶管涵方案施工工期为:准备工作3 d,导向墙施工5 d,顶管施工30 d,合计38 d。帷幕注浆+管棚方案施工工期是顶管涵方案的1.8倍。在相同管理人员数量的条件下,其施工管理费用是顶管涵方案的1.8倍。

经估算,帷幕注浆+管棚方案综合单价约1.5万元/m,顶管涵方案综合单价约0.5万元/m。在相同施工长度条件下,帷幕注浆+管棚方案工程造价约为顶管涵方案的3倍。

4 结论与建议

新武隆隧道增设泄水洞段采用顶管涵成功下穿充填溶洞,以45 m 顶管涵代替45 m 泄水洞,避免了采用钻爆法施工泄水洞下穿充填溶洞时所需的帷幕注浆和管棚预支护措施,实现了方案的综合效益最优化。结论与建议如下:

1)与帷幕注浆+管棚方案相比,顶管涵方案具有结构内力及位移小、塑性区小且对称、施工工序少、工期短、造价低、安全性高等优点,可用于下穿充填溶洞段。

2)闭合结构优于开口结构,在地质条件差、安全风险高的段落,可采用闭合型的超前预支护或支护结构,以提升施工和结构的安全性。

3)本文中的顶管涵用于隧道辅助工程,其在正线隧道中应用的可行性,可结合注浆、管棚等措施进一步研究论证。