塔河油田井筒保温体系仿真计算

刘立君,王东岩,李晓庆

(1.东北石油大学土木建筑工程学院,黑龙江 大庆 163318;2.常熟理工学院电子信息工程学院,江苏 苏州 215500)

0 引言

为改善塔河油田原油在井筒中的流态和结蜡现象,提高井筒及井口原油温度,简化地面集输流程,降低抽油机载荷,拟通过保温技术提高井口的出油温度,为此特开展井筒抗压保温材料测试与咨询项目的研究。

项目前期调研了稠油油田井筒保温现状。中海油田服务股份有限公司油田生产研究院[1]针对渤海油田在稠油井注热流体吞吐开采过程,提出了一种隔热涂层与真空技术相结合的隔热技术。西南石油大学油气田地质与开发工程国家重点实验室和大庆油田采油工程研究院[2]在隔热保温涂料的研究发展及应用中指出,在稠油热采过程中可使用具有很好结合强度、高硬度、较低导热能力和对流传热能力以及良好抗腐蚀性能的隔热保温涂料。大港油田采油工艺研究院[3]优选出了一种新型太空隔热保温涂料,该涂料导热系数达到0.04 W/(m·K),在南部稠油油田的官一联、南一联等站应用新型隔热涂料,取得了较好的效果。渤海装备辽河热采机械公司[4]针对辽河油田稠油开采中隔热油管连接处热损失严重的问题,制备了隔热涂层,当涂层厚度为4 cm,隔热油管内部蒸汽温度为350 ℃时,涂层外表面的温度为46 ℃。气凝胶绝热材料[5]具有的丰富纤细纳米网孔结构有效的降低了材料的固态热传导,抑制了气体分子的对流传导,加之功能性材料对热辐射的吸收和反射,使材料具有极低导热系数,与目前常用绝热保温材料相比绝热效果可提高2~10倍。中国石油大学[6]设计了适用于稠油热采的气凝胶复合隔热套管,该发明由内管、铝箔、二氧化硅气凝胶毡、外管、陶瓷耐热环堵和接箍组成。纳诺科技公司[7]指出气凝胶涂料是以质轻、疏水、隔热的二氧化硅气凝胶粉末为主要原料,采用特殊工艺均匀地分散在水性厚质涂料介质中,制备而成的浆料。该涂料提高了高效隔热指标,并有效解决了气凝胶在运输和使用过程中的粉尘问题。江兆强[8]等人在对比二氧化硅气凝胶、聚氨酯泡沫、玻璃棉和水泥珍珠岩在直埋管道以及架空管道中的应用时指出应针对不同保温结构采用不同的保温材料,才可获得更高收益。

综上所述可以看出,井筒外保温体系结构简单,施工方便,易于实现整体保温,避免接箍处出现热桥,总体保温性能稳定。所用材料一般有两种:涂料和型材。保温涂料功效稳定且优良,型材中性能最优异的为二氧化硅气凝胶,气凝胶涂料则兼具了二者超强隔热性能、高强度、防腐、疏水、可施工于异型处等优点。

1 保温材料性能测试指标及材料优选

根据调研结果和油田具体情况确定保温材料性能测试指标并初步筛选保温材料进行性能测试,根据测试结果进行材料优选以备后续仿真计算。

1.1 材料主要性能指标

项目研究过程中,确定了保温材料需满足的性能指标主要有密度ρ、导热系数λ、抗压强度σ及憎水率H。其中具体要求如下:

(1)耐高温,有效工作温度不低于150 ℃;

(2)耐高压,承压应在35 MPa以上(依据泵挂深度及沉没度而定);

(3)自重轻,可用于超深井;

(4)防水性及防腐性好,憎水率在95%以上,能适应井下高硫环境;

(5)造价合理,投资回收期短,适于推广应用。

1.2 材料性能测试结果

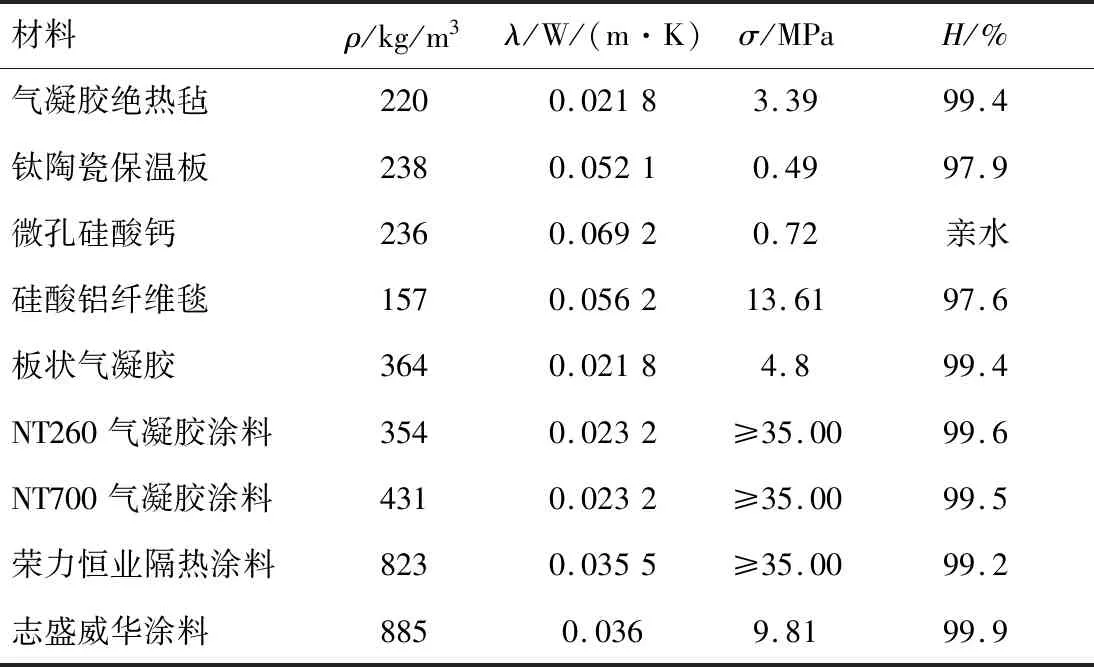

根据以上指标,结合调研所获常见保温材料,针对9种材料开展室内性能测试,实验结果见表1。

表1 保温材料综合性能结果

1.3 保温材料优选

根据性能测试结果,优选适用于塔河油田的井筒保温材料。

动液面以上材料推荐(仅以本次测试样品性能为准):

(1)NTxxx气凝胶涂料;

(2)板状气凝胶;

动液面以下材料推荐(仅以本次测试样品性能为准):

(1)NTxxx气凝胶涂料;

(2)荣力恒业隔热涂料+抗压防水层。

由此可见,气凝胶涂料是唯一一种满足动液面上下均可使用的材料,因此,选择气凝胶涂料作为实施方案中的保温材料,开展井口出油温度预测。

2 全程喷涂外保温耐高压防水气凝胶涂料仿真计算

本章主要进行编写计算井筒原油出口端温度的程序,计算保温结构设计的经济性,结合以上两点因素与保温结构所达到的保温效果综合考虑保温结构设计的合理性。

2.1 井筒原油出口温度计算

通过对井筒传热的物理模型和数学模型进行详细阐述,从而进行仿真程序的编制。

2.1.1 井筒热传递物理模型

通过对井筒传热物理模型的基本假设条件和井筒热传递的具体环节进行详细阐述,从而介绍井筒传热的物理模型。

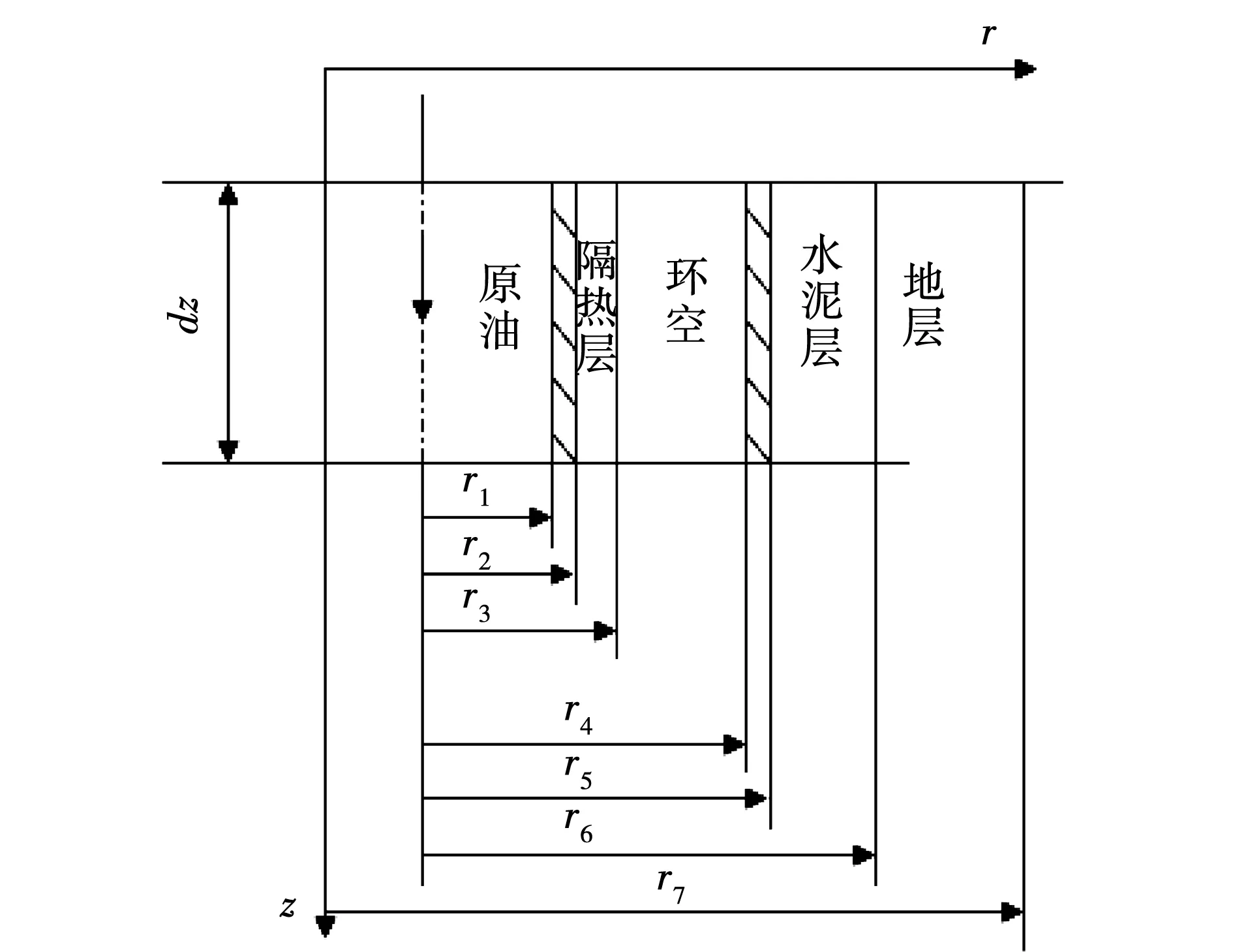

(1)本模型的基本假设条件为:①视井筒为若干同心圆管组成的结构;②从油管内的井液到水泥环外缘间的热量传递为一维稳态传热,由水泥环外缘到地层中影响半径内的传热也为一维稳态导热;③地层中的物理参数为常数,忽略其随温度和深度的变化;④视油管内的井液为一维均质单相流;⑤油套管环空为低压空气;⑥管柱密封条件良好,无泄漏现象;⑦整个井筒分成若干段,每一段内原油的物性参数为常量。

(2)井筒热传递环节包含以下几种:①井液与油管内壁的对流换热;②油管、涂料、套管、水泥环和土壤的导热;③油套环空内对流和辐射复合换热;④动液面下水与壁面的对流换热。

图1 井筒尺寸简图

2.1.2 井筒热传递数学模型

(1)对于井筒取一极小微元段,记为dz,对于微元段dz上的径向热损失dQ可表示为

(1)

式中R——井筒微元段热阻/K·W-1;

tf——油管内原油温度/K;

tk——土壤影响边缘处温度/K。

(2)对于井筒的微元段,轴向热损失dQ可表示为

dQ=cmd(ti-to)

(2)

式中c——油管内原油比热容/J·(kg·K)-1;

m——油管内原油质量流量/kg·s-1;

ti——井筒微元段入口端温度/K;

to——井筒微元段出口端温度/K。

(3)管内原油与油管内壁对流换热热阻

(3)

式中h1——管内原油的对流换热系数/W·(m·K)-1;

d1——油管内直径/m。

确定管内原油的流动状态。

管内原油质量流量m为0.49 kg/s,密度ρ为1 048.6 kg/m3,为求得管内原油的速度u,作以下计算

(4)

管内原油运动粘度取100×10-6m2/s,雷诺数Re计算如下

(5)

可知管内原油流动状态为层流。

计算管内原油流动的入口段长度。

为确定管内原油充分发展段的表面传热系数h1是否会被入口段的表面传热系数影响,故作以下计算[9]

(6)

xfd,h≈0.05Re×D=0.298 m

(7)

由式(7)结果知,入口段长度在整段传热过程中长度可以忽略不计,可以认为在整段传热过程中,管内原油均处于充分发展段的状态,故在不同深度的管道换热过程中,可认为h1为定值[10]。

由以上所得结论知,可将管内原油流动简化为内部等表面温度的圆管内的充分发展的层流,得到原油的努塞尔数Nu=3.66[11]。

得出

(8)

式中k——管内原油的导热系数/W·m-1·K-1,0.15 W/m·K。

(4)油管导热热阻

(9)

式中d2——油管外直径/m。

(5)涂料导热热阻

(10)

式中d3——涂料外直径/m。

(6)环空环节复合热阻

(11)

式中d4——套管内直径/m;

αc——环空热阻对流换热系数/W·m-2·K-1;

αr——环空热阻辐射换热系数/W·m-2·K-1,取αc+αr=10 W/m2·K。

(7)动液面下水的对流换热热阻

(12)

式中h2——动液面下水的强制对流换热系数/W·m-2·K-1,取1 000。

(8)二开套管导热热阻

(13)

式中d5——二开套管外直径,m。

(9)二开水泥导热热阻

(14)

式中d6——二开水泥层外直径,m。

(10)一开套管导热热阻

(15)

式中d7——一开套管外直径,m。

(11)一开水泥导热热阻

(16)

式中d8——一开水泥层外直径/m。

(12)影响半径内土壤导热热阻

(17)

式中d9——影响范围内土壤外直径/m。

(13)针对井筒不同井段的不同结构,不同微元段内总热阻为以上10个热阻中部分热阻之和。

(14)计算微元段出口温度to

计算至此,井筒微元段热阻R已经求得。由于原油与土壤进行传热造成的径向热损失,导致了油管在轴向的温度降低,故将R代入式(1)求得井筒的径向热损失dQ,由于ti已知,将dQ代入式(2)可求得井筒微元段出口原油温度to。

(15)计算井筒出口温度to

将每一微元段出口温度赋值给下一微元段入口温度,依次迭代,最后一个微元段的出口温度即井筒原油出口温度。

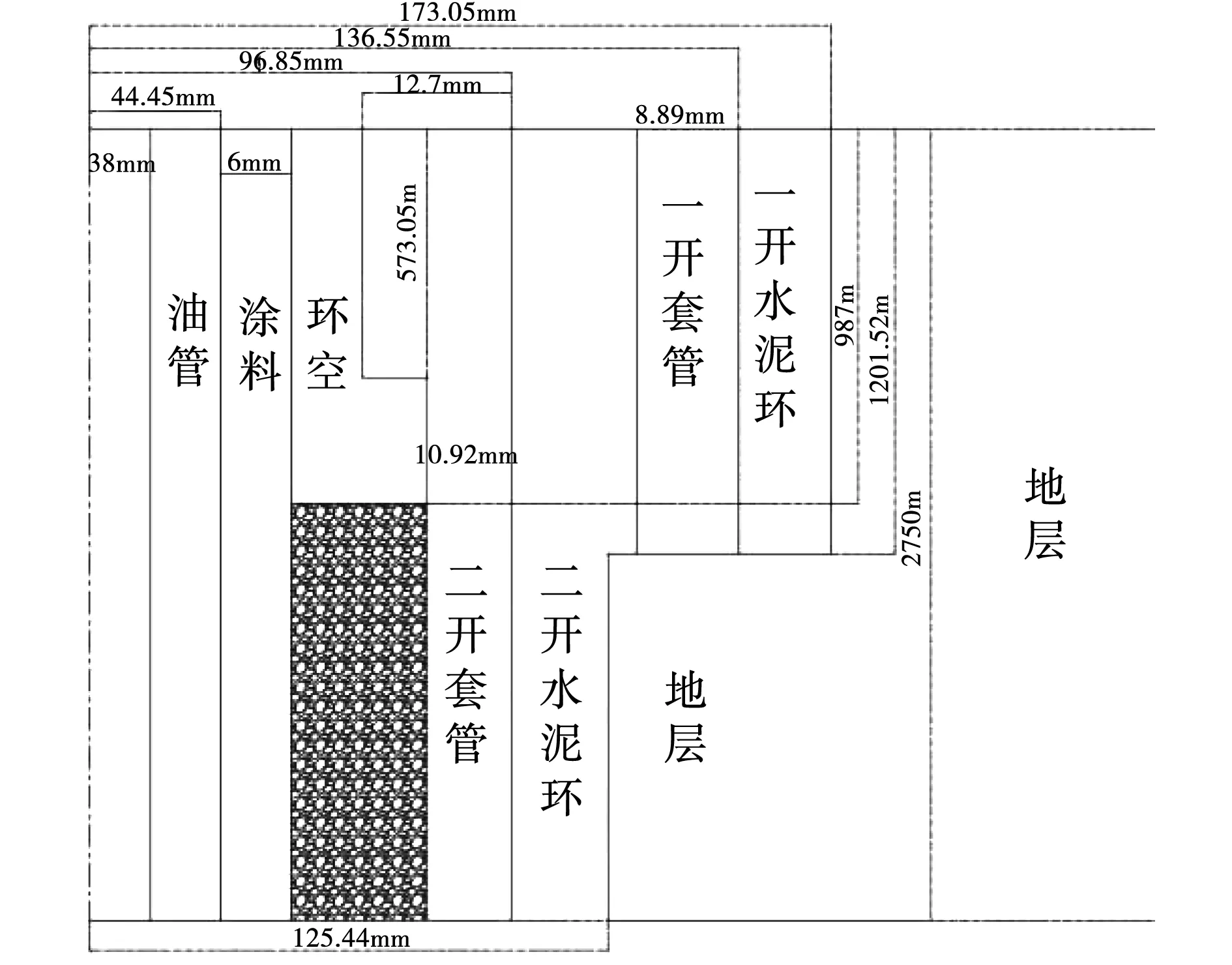

2.1.3 仿真程序编制

根据井筒热传递的物理和数学模型、塔河油田基本井况以及已知的井筒设计参数,编制并计算能使井口出油温度提高20 K的保温结构。以12266X井为例,基本工况如下:日产油量:42.3 m;动液面高度(深度):987 m;管脚温度:384.81 K(2 750 m);土壤温度梯度:2.5 K/100 m;保温前井口产出液温度:308 K;原油密度:1.048 6 t/m3。由于井筒不同区段的结构不同,所以每一段井筒的计算过程稍有区别,应分段计算。记压力计下深至一开钻井底端为井段1,一开钻井底端至动液面为井段2,动液面至二开不同型号套管衔接处为井段3、二开不同型号套管衔接处至地表为井段4,如图2所示。

图2 井筒尺寸详图

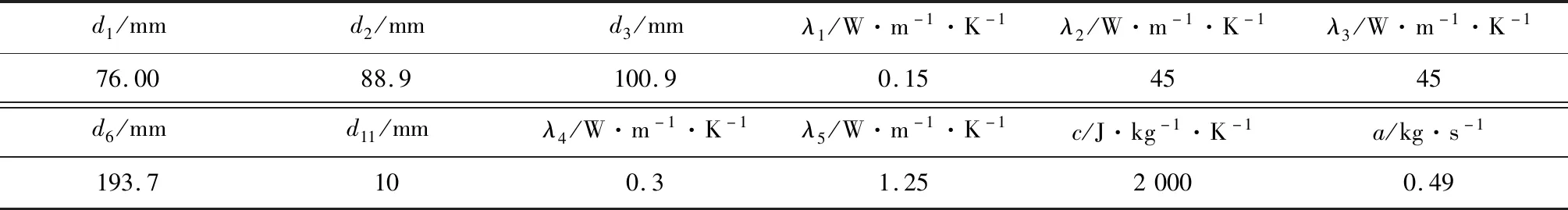

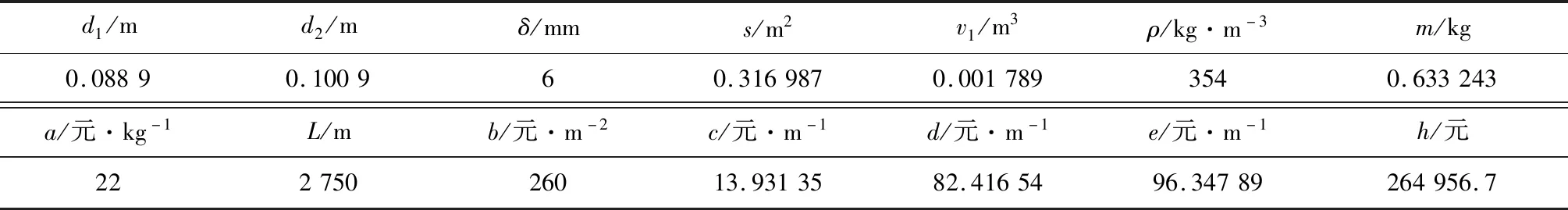

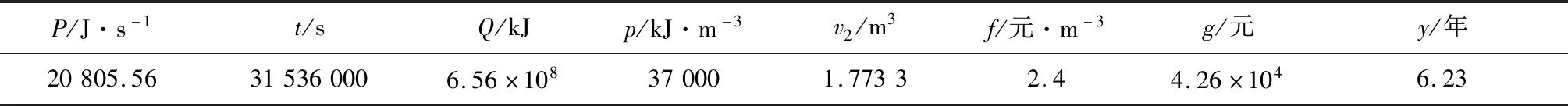

区别于数学模型中的符号标识,记油管内径、油管外径、涂料外径、二开套管上段内径、二开套管下段内径、二开套管外径、二开钻头外径、一开套管内经、一开套管外径、一开钻头外径和土壤影响直径分别为d1、d2、d3、d4、d5、d6、d7、d8、d9、d10和d11,记原油液相导热系数、油管导热系数、套管导热系数、水泥导热系数、土壤导热系数、涂料受水压后导热系数和涂料导热系数分别λ1、λ2、λ3、λ4、λ5、λ6和λ7,记动液面下水的强制对流换热系数和环空综合换热系数分别为h1和h2,井段1、井段2、井段3和井段4底端所处深度分别为L1、L2、L3和L4,平均温度下原油比热容为c,产油质量流量为a,井段底端原油温度为t,四段井筒的不同设计参数见表2至表6。

表2 四个井段均具有且相同的结构的设计参数

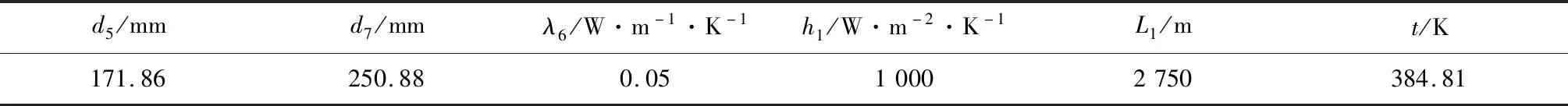

表3 井段1特有设计参数

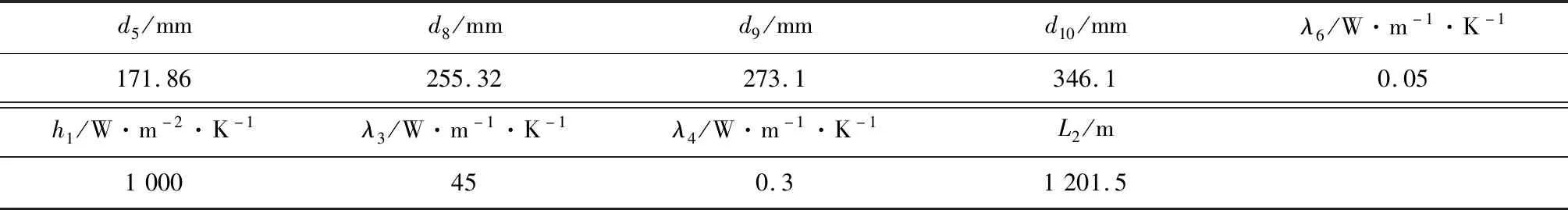

表4 井段2特有设计参数

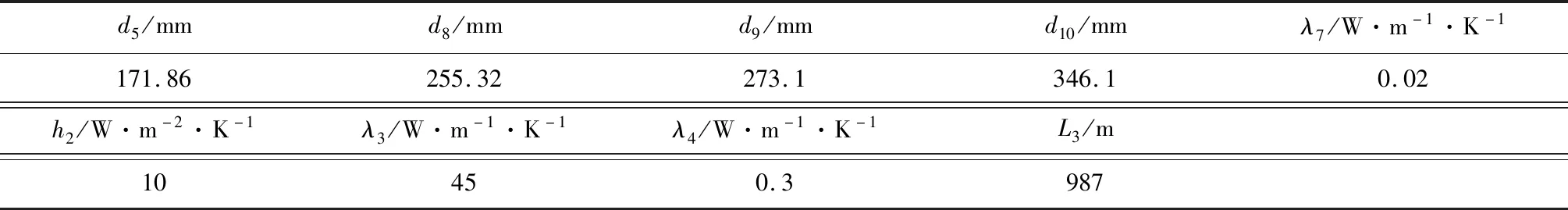

表5 井段3特有设计参数

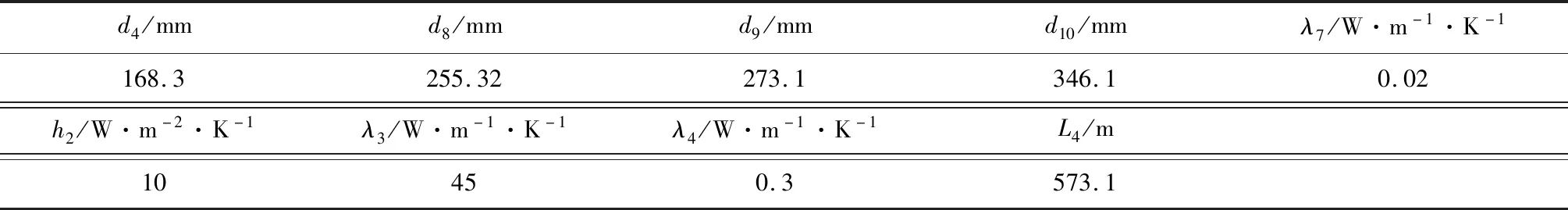

表6 井段4特有设计参数

经程序计算,保温后,12266X井的井口原油出口温度为to=329.230 16 K,满足提高20 K的预期要求。

2.2 经济性计算

为了降低产出液粘度,塔河油田采用掺稀油技术进行降粘,选用气凝胶保温材料进行保温后,井筒内原油温度得到提高,可以有效降低掺稀比。区别于井筒原油出口温度计算,记涂层内径和涂层外径分别为d1和d2、涂层厚度为δ、涂层外壁线面积为s、涂层体积为v1、涂层密度为ρ、涂层质量为m、管长为L、涂料价格为a、施工价格为b、单位长度涂料成本为c、单位长度施工成本为d、单位长度总成本为e、单位时间节能量为P、全年时间为t、全年节能量为Q、天然气低位发热量为p、折合天然气体积为v2、天然气价格为f、天然气总成本为g、投资回报年限为y、初投资为h、初投资及投资回报年限计算为下表7和表8。

表7 初投资计算

表8 投资回报年限

由涂料价格22元/kg,施工价格260元/m2,可得初投资约为26.5万元;由井口出油温度提高21 K可算得全年节能量约为6.5×108kJ,折合天然气节约量约4.3万元/年,最终投资回报年限约6年零3个月。

3 结论

编制了井筒沿程温降计算程序,利用程序开展了仿真计算,以实验优选出的保温材料构建井筒保温体系,预测了保温后井筒出口温度及保温效果。

(1)根据室内性能测试结果,塔河油田动液面以上材料推荐:NTxxx气凝胶涂料或板状气凝胶;动液面以下材料推荐:NTxxx气凝胶涂料或荣力恒业隔热涂料+抗压防水层(仅以本次测试样品性能为准);

(2)选择气凝胶涂料作为保温材料建立了井筒传热的物理模型和数学模型,开展井口出油温度预测。油管外涂覆6 mm厚的气凝胶隔热保温涂料,可使原油出口温度由308 K提升至329 K;

(3)开展了经济效益预测,经计算得初投资约为26.5万元,最终投资回报年限约6年零3个月。