注塑成型微流控芯片通道脱模的变形机理

(中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083)

微流控芯片在生命科学、化学分析和医疗检测等研究领域中得到了越来越广泛的应用[1]。微注射成型技术是目前微流控芯片制造的主要方法之一。微流控芯片微通道的作用主要是进样和分离样品,微通道的成型质量将直接影响芯片的功能和特性。注射成型过程主要包括充填、保压、冷却和脱模4个阶段,其中,脱模阶段对于微结构零件的成型和高精度复制至关重要。闵丽萍等[2]发现微通道的复制度受模具温度和熔体温度影响显著。聚合物微结构在脱模阶段主要受到金属模芯壁面的摩擦力[3]、黏附力[4]和由热收缩系数差异所引起的热收缩力[5]作用,导致微结构易出现断裂、拉伸、表面毛刺等缺陷[6-7]。当零件的特征结构尺度缩小至纳米量级时,表面效应和界面效应将产生重要影响,分子间力或表面力的作用十分重要[8]。经过数十年的发展,分子动力学(MD)模拟方法在纳米压印成型(NIL)[9]、界面机理[10]、复合材料[11]等研究领域得到了广泛应用。TAKAI 等[12]建立了纳米压印(NIL)脱模过程的MD 模型,并分析了MD理论和连续介质力学理论这2种模拟方法之间的差异。YANG等[13]通过MD模拟研究了模芯与基底材料对纳米压印工艺中界面黏附特性的影响。KANG等[14]使用MD模拟对比分析了NIL脱模过程中不同深宽比纳米结构受到的黏附力和摩擦力。对于微注射成型技术,ZHOU等[15]利用MD方法研究了聚合物在纳米腔中的充填机理;吴辉等[16]采用MD方法研究了不同模温下塑件表皮层形成的分子演化机制。近年来,MD模拟方法在聚合物充填纳米凹槽结构研究方面得到了成功运用,但对于微流控芯片中通道脱模变形行为机理的研究目前尚未见相关报道。为此,本文作者采用MD方法模拟了微流控芯片通道注塑成型的脱模过程。通过分析不同脱模时刻的通道形貌以及脱模过程中聚合物的平均速度、界面相互作用能和分子链回转半径等变化情况,研究通道的复制质量和脱模变形机理,旨在为微流控芯片的无损成型提供理论依据。

1 材料与方法

1.1 模型构建

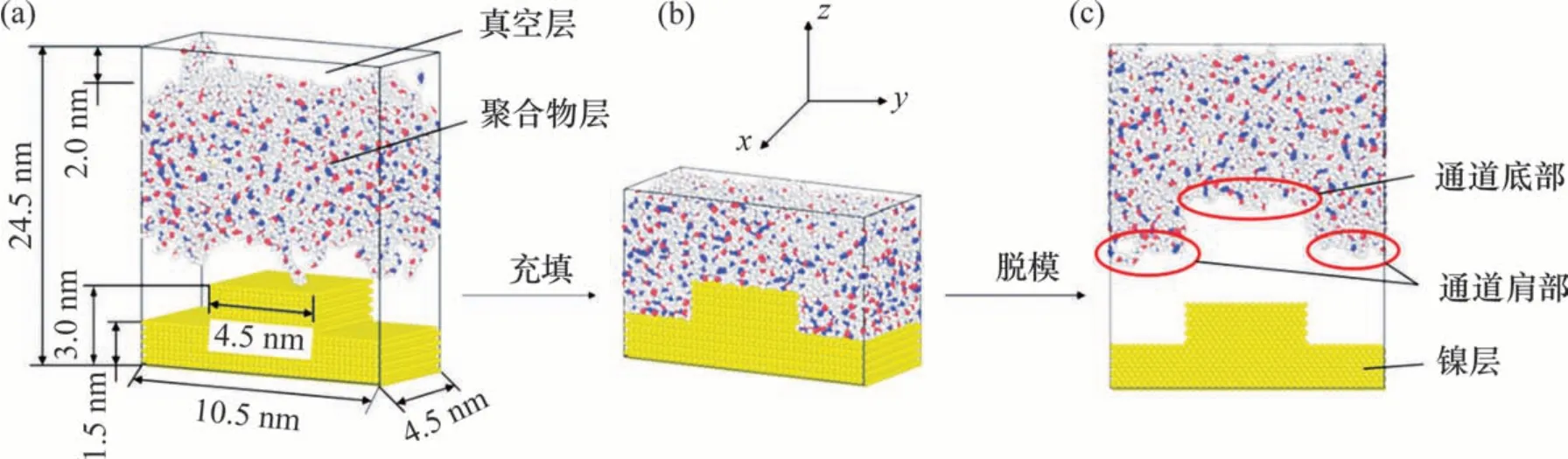

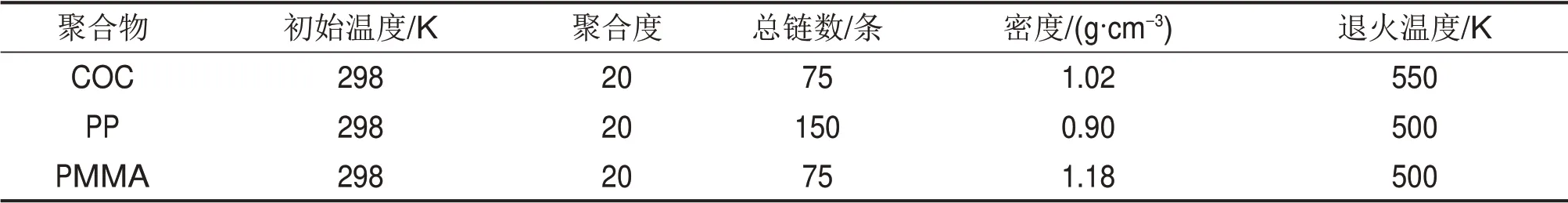

选择热塑性较好的环烯烃共聚物(COC)、聚丙烯(PP)、聚甲基丙烯酸甲酯(PMMA)作为研究材料,构建上层聚合物、下层镍金属模芯的注射成型初始模型,如图1所示。从Materials Studio(MS)软件中导入Ni 晶胞,并切割出晶胞的(100)表面,对(100)表面进行扩展得到长×宽×高为10.5 nm×4.5 nm×3.0 nm 的超晶胞结构。去除超晶胞两侧区域部分Ni 原子,建立了宽度为4.5 nm、深度为1.5 nm的纳米凸起结构。为了便于分子链在脱模模拟过程中发生滑移和解缠,以COC 为例,建立聚合度为20 的分子链,对单链能量最小化后建立COC 聚合物的无定型态体系。为了减小聚合物体系的内应力,得到结构稳定的聚合物模型,先后对聚合物体系进行能量最小化、循环退火及高温驰豫模拟。最后,将聚合物的温度升高至550 K,得到熔融状态的聚合物体系。PP与PMMA聚合物模型的建立方法类似,具体的模型建立参数如表1所示。由于聚合物/Ni 模芯界面体系采用周期性边界条件,为避免在z方向上受到周期性边界条件的影响,在聚合物层的上方添加厚度为2.0 nm 的真空层。

1.2 分子间相互作用势

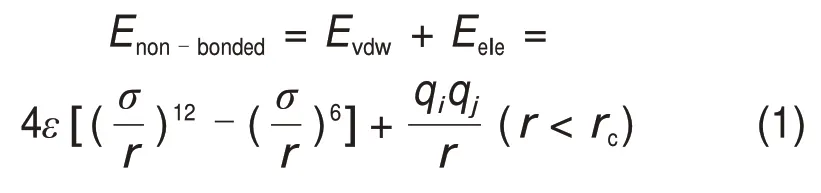

采用一致性力场PCFF分配聚合物和Ni模芯原子的势参数[17]。聚合物与Ni 模芯界面的相互作用能主要由范德华能和静电相互作用能组成[18],分别采用12-6 Lennard-Jones 势和库仑相互作用势来描述,其计算式为

图1 MD模拟中用于微注射成型过程的聚合物-镍模型Fig.1 Polymer-Ni model in MD simulation for micro-injection molding process

表1 3种聚合物结构参数Table 1 Construction parameters of three polymers

式中:Enon-bonded为界面相互作用能;Evdw为范德华能;Eele为静电相互作用能;ε为非键相互作用常数;σ为两原子间的平衡距离,nm;r为两原子间任意时刻的距离,nm;qi和qj为第i个和第j个原子的电荷量;rc为截断半径,nm。截断半径设置为0.95 nm,当原子间距离超过截断半径时,非键相互作用能可忽略不计。

不同聚合物与金属Ni 模芯界面的相互作用能可近似为黏附能,其计算式为

式中:Eadhesion为黏附能;Einteraction为聚合物和金属界面的相互作用能;Etotal为聚合物-金属体系总能量;Epolymer为除去金属的聚合物总能量;ENi为除去聚合物的金属表面能。

1.3 分子模拟过程

使用开源软件LAMMPS(large-scale atomic/molecular massively parallel simulator)实现聚合物整个充填和脱模过程的分子动力学模拟。在仿真过程中,在x和y方向上选用周期性边界条件,在z方向上选用自由边界条件。采用等温等容(NVT)正则系综对聚合物体系进行控制[19],模拟时间步长设置为0.1 fs,模拟总步数25 000 步。3 种聚合物材料COC,PP和PMMA的注射成型充填温度分别设置为553,500 和500 K,保压时间均设置为1.0 ps。选择充填模拟的最终结果作为脱模过程的初始阶段,在z方向上对聚合物的每个原子施加7×10-11N的脱模外力,体系的脱模温度均设置为350 K。

2 结果与讨论

2.1 脱模过程的分子模拟

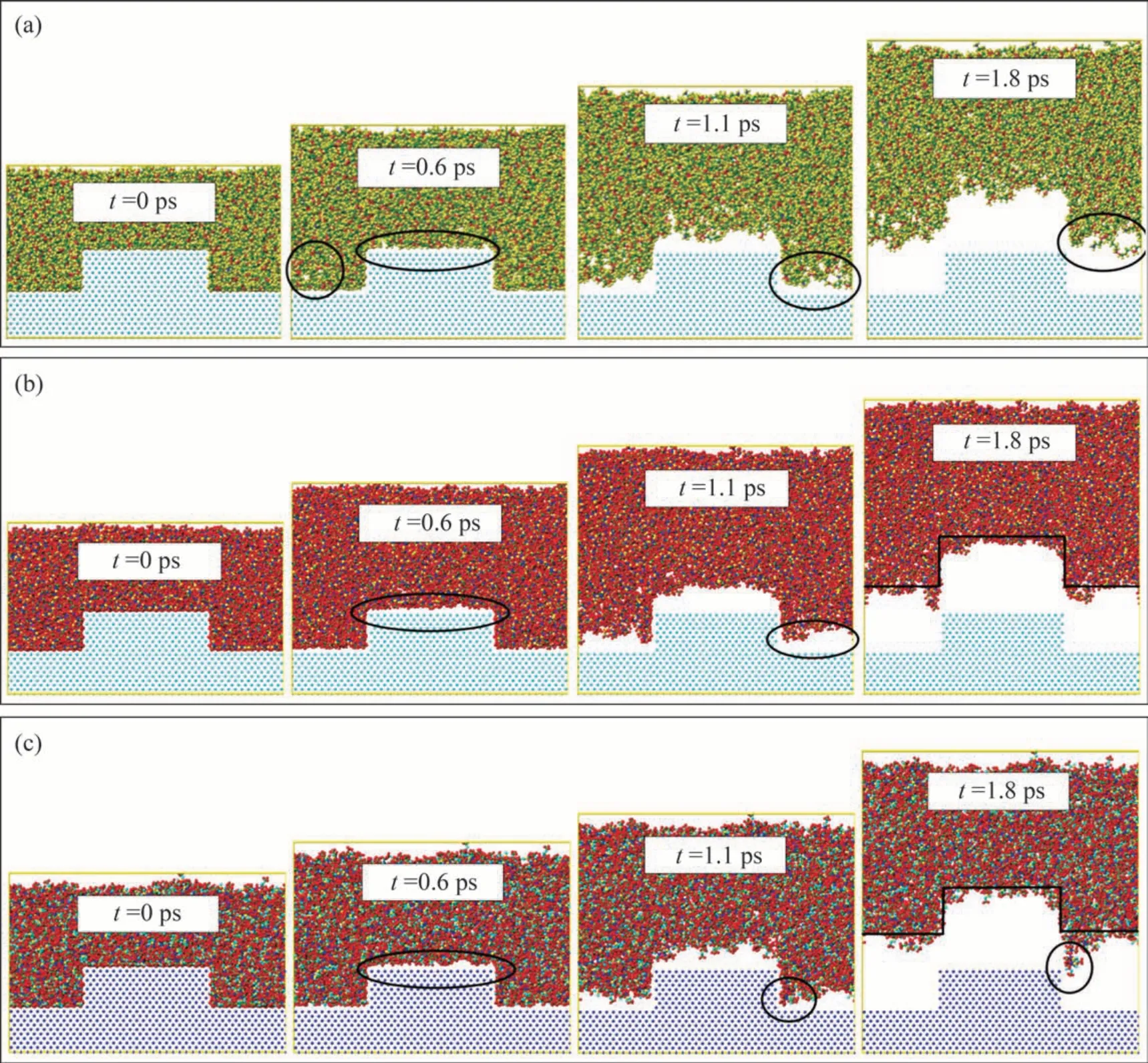

3 种聚合物通道的脱模过程图像如图2所示。从图2可见:0 ps 时,聚合物处于完全充填状态;在0.6 ps 前,聚合物和Ni 模芯之间并没有明显分离,但在脱模外力作用下聚合物层已经沿z方向产生拉伸;0.6 ps时,COC-Ni界面处开始出现孔隙;随着脱模进行,聚合物通道的底部先与Ni 模芯分离,随后通道肩部开始分离,而且整个聚合物层的运动速度逐渐变快;PP通道的肩部在1.1 ps时已经与Ni模芯分离,此时,COC和PMMA的通道肩部并没有与Ni 模芯完全分离;1.8 ps 时,COC 和PP 近乎同时完成脱模,由于分子运动的时间依赖性,聚合物体系与金属Ni 模芯表面的非键相互作用能在界面分离之后继续作用一段时间;1.1 ps时,通道肩部与模芯分离,肩部的分子链结构继续发生变化;1.8 ps时,COC完成脱模,肩部的孔隙变形增大,通道破坏严重;PP 通道表面出现凹陷和轻微的表面毛刺。这可能是界面相互作用能较大,PMMA 在通道肩部与模芯分离之后,通道内侧壁面的拉伸变形逐渐增大,直到2.3 ps时也未能完全脱模,通道肩部与模芯表面仍有黏连,但这3种聚合物在脱模后都基本保持了通道的整体结构形貌。

图2 MD模拟COC,PP和PMMA脱模过程图像Fig.2 Snapshots of MD simulation of demolding process for COC,PP and PMMA

2.2 速度分布

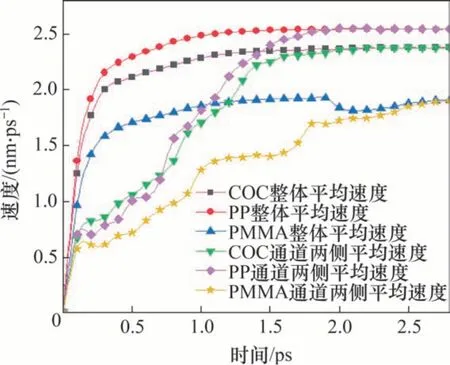

为了研究微流控芯片通道的脱模变形机理,对COC,PP和PMMA整体的原子运动平均速度和通道两侧结构部分的原子运动平均速度分布进行计算,如图3所示。由于界面相互作用力的影响,脱模前期3种聚合物通道两侧区域的原子运动速度比较慢。金属模芯接触处原子的运动速度与内部原子速度不同是造成通道脱模变形的主要原因。由于脱模过程中施加在聚合物原子上的脱模外力大于聚合物本身的内聚力,又小于聚合物-金属界面的黏附力,导致COC 通道肩部和底部的聚合物分子链与内部分子链发生严重分离。1.0 ps前,通道左右两侧区域的原子运动平均速度明显低于聚合物整体的原子运动平均速度,此时,PP 通道肩部与Ni 模芯分离之后出现了凹陷变形;0.2 ps 后,PP整体的原子运动平均速度大于COC和PMMA聚合物整体的原子运动平均速度,略早于COC 完成脱模,通道出现的拉伸变形量也最小。PMMA 结构致密使得其整体的原子运动平均速度较低,因而,在0.2 ps后,PMMA整体的原子运动平均速度明显比COC和PP的平均速度低。当通道肩部和底部的分子链与金属模芯分离后,其两侧区域的原子运动平均速度开始增大,使得0.5 ps后聚合物整体的原子运动平均速度缓慢增大。当聚合物完全脱离模芯后,整个聚合物的原子运动速度基本一致。

图3 聚合物整体平均速度和通道两侧部分平均速度Fig.3 Average velocities of polymer layers and sides of channel for each polymer

2.3 界面相互作用能

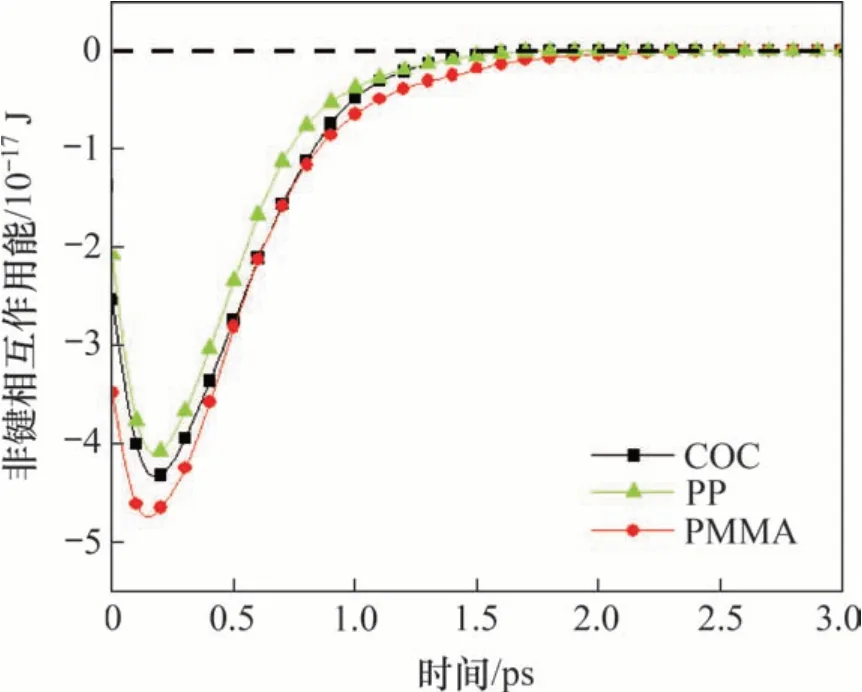

图4 3种材料界面相互作用能Fig.4 Non-bonded interaction energies of three interfaces

为了更好地研究脱模过程中脱模变形行为的形成机理,对3种聚合物材料的界面相互作用能进行计算,结果如图4所示。图4中,界面相互作用能为负值表示聚合物-金属模芯表面之间存在的是黏附力,其绝对值越大,表明黏附力越大。由于脱模外力的作用使接触界面处的聚合物分子链受到拉扯,导致脱模前期接触界面的黏附力不断增大。随着脱模进行,通道的底部优先于肩部与Ni模芯分离,一些聚合物分子与金属界面分离而向上运动,通道底部聚合物分子与金属原子之间的距离增大,界面相互作用能开始减小,黏附力减小,此时,通道肩部和壁面处的界面相互作用能起主导作用。在0.2 ps 左右时,COC,PP 和PMMA 接触界面的相互作用能达到峰值,分别为4.31×10-17,3.53×10-17和4.70×10-17J,且PMMA-Ni模芯界面的相互作用能最大;0.2 ps后,聚合物与Ni 模芯界面的相互作用能开始减小,通道两侧结构部分的原子运动速度逐渐增大,使得整个聚合物的平均速度出现缓慢增大现象。结果表明,随着脱模的进行,聚合物分子链结构不断舒展,分子链被拉伸。3种聚合物通道脱模过程中的界面相互作用能变化情况基本一致,与聚合物材料的种类无关。

2.4 密度分布

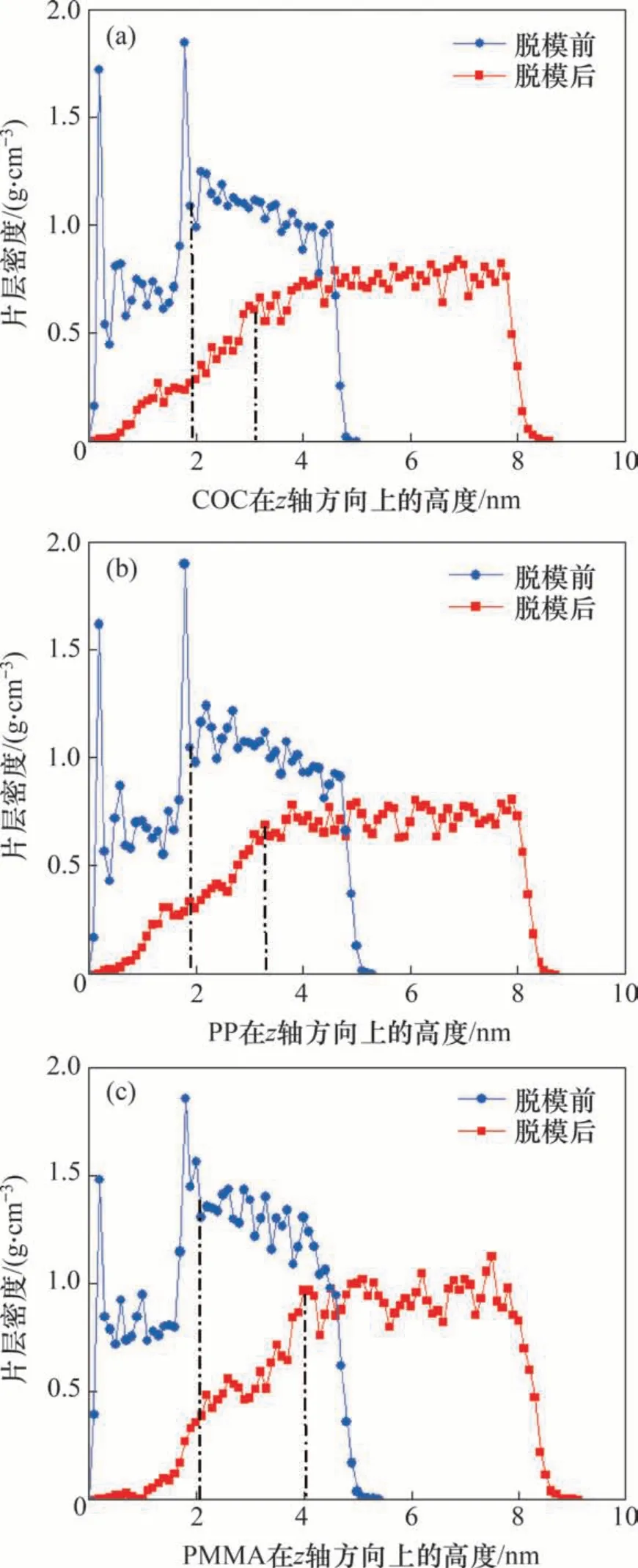

沿z方向对脱模前和脱模后的聚合物结构进行水平分层,计算片层厚度为0.1 nm 的聚合物平均密度,如图5所示。从图5可见:脱模后,3 种材料片层密度都明显降低,且密度变化主要发生在脱模前期,由于聚合物整体结构被拉伸、体积增大,使通道部分聚合物的片层密度明显低于平均片层密度;充填之后聚合物分子在Ni 模芯表面聚集,导致通道肩部和底部的聚合物片层密度发生突变,分别出现2个密度峰值。经计算得出,COC通道肩部和底部的片层密度峰值分别为1.72 g/cm3和1.85 g/cm3,PP 片层密度峰值分别为1.62 g/cm3和1.90 g/cm3,PMMA 片层密度峰值分别为1.48 g/cm3和1.86 g/cm3,且通道底部的片层密度峰值略比肩部的高。结果表明,脱模后越靠近通道的肩部,聚合物的片层密度就越低,结构就越松散。比较脱模前后通道部分的聚合物片层高度(如图5中虚线所示),发现PMMA 脱模后通道两侧结构部分的聚合物结构拉伸变形量最大,这是界面作用能和黏附力作用时间较长所致。

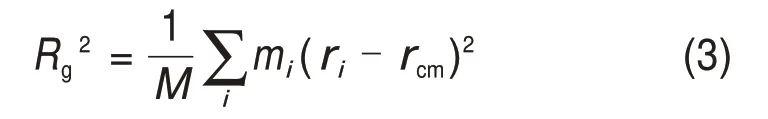

为了更深入地研究聚合物脱模过程中的密度变化情况,引入回转半径(Rg)来表征分子链的延展程度,其计算公式为

式中:M为聚合物所有原子的总质量;mi为第i个原子的质量;ri为第i个原子的位置,nm;rcm为聚合物的重心位置,nm。

图5 脱模前和脱模后COC,PP和PMMA的片层密度Fig.5 Density in each slice of COC,PP and PMMA before and after demolding

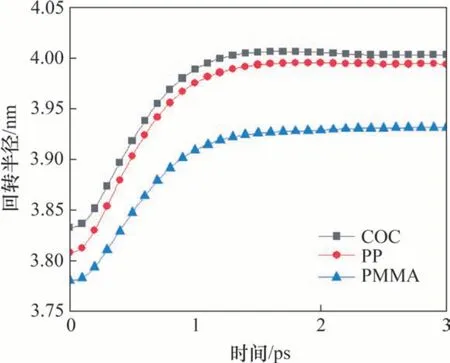

脱模过程中聚合物分子链的回转半径如图6所示。从图6可见:0 ps 时,COC,PP 和PMMA 的分子链回转半径分别为3.83,3.81 和3.78 nm;在脱模过程中,由于界面相互作用能的影响使聚合物的分子链结构不断舒展;1.1 ps 前,3 种聚合物分子链的回转半径不断增大;随着脱模进行,聚合物-Ni模芯间的界面相互作用能不断减小,分子链回转半径的增加速率减小,最后趋于稳定值;脱模结束后,COC,PP和PMMA的分子链回转半径分别为4.00,3.99 和3.93 nm。PMMA 由于结构致密,分子间内聚能密度较大,脱模后其分子链的回转半径改变较小。相比于脱模前,这3种聚合物分子链的回转半径均增大,聚合物分子间距离变大,较好地解释了脱模后聚合物结构密度发生变化的原因。

图6 3种聚合物的回转半径Fig.6 Gyration radii of three polymers

3 结论

1)在7×10-11N 脱模外力下,通道底部先于肩部与Ni 模芯发生分离,其肩部分离后脱模速度增大。COC 和PP 脱模速度最快,PMMA 脱模用时最长。

2)界面相互作用能的存在使得接触界面和边缘处原子的运动速度与内部原子的运动速度不一致,这是导致通道脱模变形的主要原因。在脱模过程中,COC 通道肩部的分子链相互分离产生孔隙,变形最严重;PMMA的界面相互作用能最大,为4.70×10-17J,通道内侧壁面产生的拉伸变形最严重;PP 纳通道脱模后出现肩部凹陷和轻微的表面毛刺。

3)充填后,聚合物分子在Ni 模芯接触表面聚集导致通道底部和肩部的片层密度发生突变;脱模后,聚合物结构均沿z方向拉伸,分子链结构舒展,回转半径增大,聚合物结构密度减小。