基于PLC 的汽轮机润滑油泵控制系统设计

(四川信息职业技术学院,四川 广元 628040)

0 引言

垃圾发电站汽轮机润滑油系统正常运行对汽轮机起很大的保护作用与辅助作用,其具体的功能归纳如下:

1)减少摩擦。加入润滑油后,降低了摩擦面的摩擦系数,继而降低摩擦力,降低了能量的消耗。油的物理特性和化学特性对摩擦系数的降低有很大影响。

2)降低磨损。设备在运行过程中,会造成磨损、氧化、减少设备的寿命。在设备保养这方面通常在润滑油里会加入抗氧化剂,这些抗氧化剂会在很大程度上减少机械的磨损。

3)冷却作用。润滑能减少摩擦,可以吸收热量,传递热量和发散热量、可以减少由机械操作引起的摩擦引起的温升。

4)防腐作用。机械的摩擦面与空气接触时会被空气中的氧气氧化,在摩擦面涂满润滑油可以使机械与空气隔绝,通过隔离氧化物的方式达到防腐的作用。

5)绝缘性。润滑油的电阻很大,可作为绝缘材料。

6)力的传递。油可以作为静态的传输介质,例如卡车和起重机液压油;也可以作为动力传递介质,如自动变速器油。

垃圾发电站汽轮机润滑油系统对确保汽轮机和系统的平安运转起着举足轻重的作用[1]。润滑油体系失效后,将直接导致汽轮机瓦高温燃烧、主轴弯曲等问题,为了防止汽轮机严重摩擦导致的严重损坏事故[2],保护发电厂和发电设备的安全应该放在第一位。

近年来,随着工业高速发展,我国电力需求的迅速增长,发电厂的多样性及可变性在所难免,而很多发电站都需要用到涡轮发电。所以为了提高发电效率和保障安全发电机组常常需要高质量的润滑油和精确的润滑油泵体系。

1 润滑油系统设计

1.1 润滑油系统简介

润滑油系统主要任务是对汽轮机发电机组设备支持涡轮轴承、电机轴承和轴承箱提供高质量的润滑油[3]。为了确保发电机密封体系的密封性能良好,还需提供大量密封油给密封系统,为机械超速脱扣装置保持一定压力而提供较高油压的润滑油。润滑油系统主要设备有主油泵(MOP)、油涡轮升压泵(BOP)、集装油箱、启动油泵(MSP)、事故油泵(EOP)、辅助油泵(TOP)、冷油器、排烟装置、顶轴装置等,其主要设备组成如图1 所示。

图1 润滑油系统的主要设备组成

为了确保润滑油的品质,保证润滑油系统部件不被磨损,对润滑油有一些特殊的要求,其中润滑油的干净度、物理特性、化学特性及正确的储存和管理,以及相应的注油方法是最基本的要求。润滑油的温度既不太高也不太低,如果油箱温度低于10℃,那么系统循环油不能正常流动,不能启动润滑油泵系统;如果从轴承流出的润滑油温度高于81℃,那么会容易使系统着火,机组必须紧急停机[4]。汽轮机油系统在投入生产运行时必须对其冲洗和油采样,确保其安全指标达到国家标准的设计要求。

1.2 润滑油系统的运行

当汽轮机盘车时或当汽轮机启动时主油泵不能提供足够的油量,此时启动辅助油泵(TOP)提供足够的油量给汽轮机和发电机轴承,直到交流电动辅助油泵(TOP)给前轴承箱提供不低于0.10MPa(g)的轴承油。

交流电动机驱动的离心泵(MSP)在盘车及升速过理中执行升压泵的功能,在汽轮机主轴的速度达到额定转速的90%以上均由交流电动启动油泵(MSP)向主油泵入口供油。当涡轮轴开始转动,主油泵不能提供足够的压力润滑油时,交流电动启动油泵(MSP)为主油泵提供吸油口压力。

当汽轮机速度提高时,主油泵将开始运行增加输出压力,使主油泵油压力足以打开主油泵出口止回阀。这部分润滑油由交流电动启动油泵(MSP)吸入主油泵,通过油底壳涡轮喷嘴节流阀和旁路节流阀和交流电动辅助泵(TOP)输出油会合,升压泵不再输出油。当主油泵不断提高速度和提升油压,主油泵供给所有轴承的润滑油不再需要交流电动辅助油泵,此时交流电动辅助油泵处于停运状态。主油泵压力逐渐升高使升压泵转速更快,产生更大的压力以便于打开升压泵的逆止阀将主油泵压力提高更多,此时关闭交流电动辅助油泵(TOP)处的逆止阀。汽轮机转速持续上升直到额定转速,使得轴承润滑油母管和主油泵吸油压力达到可运行值。

在润滑油系统正常运行时,由主油泵向润滑油系统供油。安装在油箱内顶部的油涡轮驱动的升压泵以0.10MPa(g)~0.17MPa(g)压力的润滑油向主油泵入口供油,为主油泵增加出口油压力。从主油泵排出的油输送到油箱并作为驱动油提供给油涡轮使其运行。润滑油流经油涡轮时油压降到大约0.34MPa(g)~0.51MPa(g)来驱动升压泵的运行。然后流经冷油器与过滤器达轴承,提供润滑油。

油温控制:在系统正常运行时,润滑油经过冷油器后温度范围约42℃~48℃。当油箱内油温低于10℃,此时由于润滑油黏稠度过大,不易循环,供油系统将会停止,只有启动加热器将油温加热到20℃以上,润滑系统才启动。当系统运行时,若通过冷油器的润滑油温低于30℃,那么必须关闭冷却水,并通过调节使油温保持在42℃~48℃。

排烟系统:在系统运行期间,一部分油因摩擦和鼓风的原因,蒸发成油烟,这些油烟在系统中会导致透平油渗入杂质,需要及时将这些油烟排出。检测油烟的标准为油箱中的压力,通过排烟风机的启停来控制油箱内压力的大小,使油箱压力保持在100Pa~200Pa。

2 下位机控制系统设计

下位机主要完成对现场实时数据的收集和对现场工艺设备的实时控制功能,它是DCS 体系的现场控制站(FCS),DCS 系统的主要功能由其达成[5]。同时,下位机还要保证DCS 系统的可靠性和稳定性。因此,对下位机的选择需考虑很多方面如安全、稳定、可靠等,一般采用特定的计算机系统。

2.1 总体功能设计

本文的DCS 系统的下位机使用PLC 作现场控制站,主要实现对数据的采集、现场设备的控制和反馈控制的功能。

根据本文所选择的工艺流程的控制要求,整个润滑油泵系统大致可以分为三个区,即运行系统区、油温控制区、排烟区。运行系统区控制油泵的运行,油温控制区保障系统的安全,排烟区保障油的品质。他们的工艺是相互关联的,因此根据实际情况可使用一台PLC 作为下位机去控制现场设备。

本文上位机的计算机自动控制系统采用组态王控制界面的设计,用来实现工艺运行状态的控制,和紧急情况紧急的处理。根据实际工况进行I/O 地址分配,如表1、表2 所示。

表1 输入地址分配表

2.2 汽轮机主油泵、辅助油泵运行

汽轮机主油泵在启动之前判断油箱油温是否大于20℃,主油泵入口油压是否小于0.07MPa[6];当主油泵入口油压大于0.08MPa,泵停止,主油泵流程图如图2。汽轮机辅助油泵启动之前需要判断油箱油温是否大于20℃、轴承油箱内油压是否小于0.11MPa,两条件同时满足后才能启动辅助油泵启动;当轴承箱压力大于0.12MPa,辅助油泵停止,当轴承箱压力小于0.098MPa 启动事故油泵进行下一步处理。辅助油泵运行流程图如图3 所示。

表2 输出地址分配表

图2 主油泵流程图

图3 辅助油泵流程图

2.3 油温控制系统

在启动润滑油系统之前要保证油温在20℃以上,否则油过于黏稠不易于循环,当油温小于20℃时启动加热器,38℃停止加热器,使油箱温度保持在20℃~38℃之间。加热系统流程如图4 所示。

图4 加热系统流程图

图5 排烟系统流程图

2.4 排烟控制系统

系统运行时,在轴承处由于摩擦和鼓风作用使一部分润滑油转换为油烟,这一部分油烟需要排出系统以保证润滑油的品质。产生的烟气量由轴承箱内压力确定,需要用排烟风机使油箱中的负压维持在一定的范围,使其保持在100Pa~200Pa 辅压左右。排烟系统流程图如图5 所示。

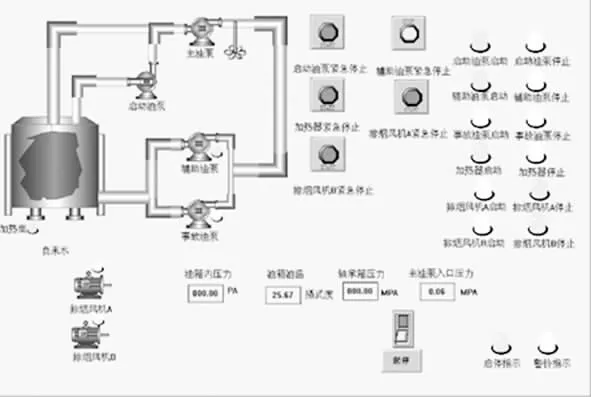

3 软件设计与调试

根据润滑系统工艺的需要,对润滑油泵的实时运行状态进行监控。当油温为25.67℃(小于30℃),主油泵入口压力为0.06MPa(小于0.11MPa),轴承箱内压力为0MPa(小于0.098 1MPa)时,启动油泵,辅助油泵及加热器启动,符合程序与工艺要求,当按下紧急停止开关,对应油泵停止。当辅助油泵停止时,事故油泵会启动。操作界面如图6 所示。

图6 操作界面

当油箱油温为38.9℃,加热器停止。轴承箱内压力为0.77MPa 时,辅助油泵停止,事故油泵也不启动,满足要求。操作界面如图7 所示。

图7 操作界面

当油箱内压力大于100Pa 时,排烟风机A 启动,B 停止,如图7 所示。大于200Pa 时A 与B 都启动。操作界面如图8 所示。能够调节轴承箱内压力,通讯结果正常。

图8 操作界面

4 结语

综上所述,汽轮机供油系统需要不断地向汽轮发电组的各个轴承和调节系统提供压力和温度达标的润滑油,用来保证系统正常工作。本文采用PLC 与组态王相结合设计了一套基于PLC 的汽轮机润滑油泵控制系统,实现汽轮机主油泵、辅助油泵的自动控制、油温自动控制、排烟系统的自动控制。重点解决了传统的汽轮机供油系统中润滑油系统突然停止供油,在短时间内会引发轴承烧瓦诱发事故、压力油中断会使调节系统被迫停机等问题,有助于进一步提高汽轮机供油系统的自动化水平。